Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

ADDI @ Design Build Fly 2019

- Ersteller ADDI RWTH

- Erstellt am

Hallo Mario,

es gibt jede Menge Fortschritte. Leider finden wir momentan nicht die Zeit parallel noch den Bericht zu schreiben.

Vor den Weihnachtsferien und auch die letzten Tage haben wir jede freie Minute genutzt um mit der Konstruktion weiter zu kommen. Es ist deutlich zeitintensiver als am Anfang gedacht, da der Klappmechanismus, der Antrieb, Tragflächenstruktur zusammenspielen müssen und das ganze komplex ist. Zudem sitzt uns die Zeit im Nacken, da der Wettbewerb schon in 100 Tagen losgeht und wir "nur" einen Großteil der Konstruktion haben.

Hier mal zwei Bilder, wie es aktuell aussieht:

Im Laufe des Januars wird es mit dem Bericht weitergehen, da wir Mitte Februar auch unseren DesignReport abgeben müssen.

Lg Henry

es gibt jede Menge Fortschritte. Leider finden wir momentan nicht die Zeit parallel noch den Bericht zu schreiben.

Vor den Weihnachtsferien und auch die letzten Tage haben wir jede freie Minute genutzt um mit der Konstruktion weiter zu kommen. Es ist deutlich zeitintensiver als am Anfang gedacht, da der Klappmechanismus, der Antrieb, Tragflächenstruktur zusammenspielen müssen und das ganze komplex ist. Zudem sitzt uns die Zeit im Nacken, da der Wettbewerb schon in 100 Tagen losgeht und wir "nur" einen Großteil der Konstruktion haben.

Hier mal zwei Bilder, wie es aktuell aussieht:

Im Laufe des Januars wird es mit dem Bericht weitergehen, da wir Mitte Februar auch unseren DesignReport abgeben müssen.

Lg Henry

Holger W.

User

Hallo,

wenn das der aktuelle Stand ist, dann habt ihr noch einen weiten Weg zu gehen.

Ausser den Payloads scheint da noch nichts zuende konstruiert zu sein, denn z.B. das sichtbare Bugfahrwerk kann ja wohl nur ein Dummy sein, oder?

Teile sind wohl auch noch nicht gefertigt? Dann richtet euch schon mal auf reichlich Nachtschichten ein, denn die Umsetzung von 3D-CAD in Holz und Kunststoff bietet nochmal deutlich mehr Überraschungen, als die simple Planung am Bildschirm.

Viel Erfolg bei eurem Projekt. Ich würde mir auf jeden Fall spätestens zum Bau einen alten Modellbau-/flughasen dazuholen, dann klappt das vielleicht.

H.

wenn das der aktuelle Stand ist, dann habt ihr noch einen weiten Weg zu gehen.

Ausser den Payloads scheint da noch nichts zuende konstruiert zu sein, denn z.B. das sichtbare Bugfahrwerk kann ja wohl nur ein Dummy sein, oder?

Teile sind wohl auch noch nicht gefertigt? Dann richtet euch schon mal auf reichlich Nachtschichten ein, denn die Umsetzung von 3D-CAD in Holz und Kunststoff bietet nochmal deutlich mehr Überraschungen, als die simple Planung am Bildschirm.

Viel Erfolg bei eurem Projekt. Ich würde mir auf jeden Fall spätestens zum Bau einen alten Modellbau-/flughasen dazuholen, dann klappt das vielleicht.

H.

Hallo,

wenn das der aktuelle Stand ist, dann habt ihr noch einen weiten Weg zu gehen.

Ausser den Payloads scheint da noch nichts zuende konstruiert zu sein, denn z.B. das sichtbare Bugfahrwerk kann ja wohl nur ein Dummy sein, oder?

Teile sind wohl auch noch nicht gefertigt? Dann richtet euch schon mal auf reichlich Nachtschichten ein, denn die Umsetzung von 3D-CAD in Holz und Kunststoff bietet nochmal deutlich mehr Überraschungen, als die simple Planung am Bildschirm.

Viel Erfolg bei eurem Projekt. Ich würde mir auf jeden Fall spätestens zum Bau einen alten Modellbau-/flughasen dazuholen, dann klappt das vielleicht.

H.

Hallo Holger,

ja der Weg ist wirklich noch weit, das stimmt. Aber es geht auf jeden Fall voran.

Das Bugfahrwerk soll tatsächlich so gebaut werden. Hatten darüber auch lange Diskussionen. Da wir in der Breite begrenzt sind, Einziehfahwerke zu schwer sind usw.. blieb keine andere Option übrig. Gefallen tut uns das auch nicht unbedingt, ist aber funktionell.

Haben diese Fahrwerke gekauft und diese werden dann entsprechend zugesägt:

Die Tragfläche und Klappmechanismus sind komplett fertig konstruiert. Das Leitwerk muss noch optimiert werden. Das einzige wo wir im Moment noch dran hängen ist der Rumpf.

Die Rippen werden in den nächsten Tagen gefräst.

Danke! Das machen wir.

Lg Henry

Jürgen Heilig

User

…

Im Laufe des Januars wird es mit dem Bericht weitergehen, da wir Mitte Februar auch unseren DesignReport abgeben müssen.

Lg Henry

Hallo Henry,

jetzt müsste eigentlich alles in "trockenen Tüchern" sein. Wie ist der aktuelle Stand?

LG, Jürgen

Hallo RCN,

es gibt einige Neuigkeiten!

Wir haben am 23.2 den Design Report abgeschickt und sind jetzt offiziell eingeladen. Die Reise ist auch schon gebucht. Wir fliegen zu 8 Leuten nach Tucson und nach dem Wettbewerb gehts noch nach Los Angeles, Las Vegas und zum Grand Canyon

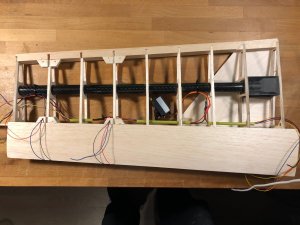

Beim Flieger gibt es auch einige Neuigkeiten. Die Konstruktion ist voll abgeschlossen. Alle Teile sind auch schon gekauft bzw gefräst worden. Der Bau hat auch schon begonnen.

Da wir noch keine Werkstatt zur Verfügung haben, findet der Bau in einem WG Zimmer statt.

Ich hoffe ich finde in den nächsten Tagen Zeit euch die einzelnen Systeme (Klappmechanismus, Radome etc.) genauer vorzustellen.

Lg Henry

Hier ein paar Bilder zum Flugzeug und zum Bau:

Anhang anzeigen 2097251

Anhang anzeigen 2097252

Anhang anzeigen 2097253

Anhang anzeigen 2097264

Anhang anzeigen 2097265

es gibt einige Neuigkeiten!

Wir haben am 23.2 den Design Report abgeschickt und sind jetzt offiziell eingeladen. Die Reise ist auch schon gebucht. Wir fliegen zu 8 Leuten nach Tucson und nach dem Wettbewerb gehts noch nach Los Angeles, Las Vegas und zum Grand Canyon

Beim Flieger gibt es auch einige Neuigkeiten. Die Konstruktion ist voll abgeschlossen. Alle Teile sind auch schon gekauft bzw gefräst worden. Der Bau hat auch schon begonnen.

Da wir noch keine Werkstatt zur Verfügung haben, findet der Bau in einem WG Zimmer statt.

Ich hoffe ich finde in den nächsten Tagen Zeit euch die einzelnen Systeme (Klappmechanismus, Radome etc.) genauer vorzustellen.

Lg Henry

Hier ein paar Bilder zum Flugzeug und zum Bau:

Anhang anzeigen 2097251

Anhang anzeigen 2097252

Anhang anzeigen 2097253

Anhang anzeigen 2097264

Anhang anzeigen 2097265

Jürgen Heilig

User

...

Hier ein paar Bilder zum Flugzeug und zum Bau:

Anhang anzeigen 2097251

Anhang anzeigen 2097252

Anhang anzeigen 2097253

Anhang anzeigen 2097264

Anhang anzeigen 2097265

Hallo Henry,

leider funktionieren die Links anscheinend nicht.

Thomas 1994

User

Hallo,

sieht schon sehr beeindruckend aus was ihr da geschaffen habt. Ich finde das angepeilte Abfluggewicht bei diesen Dimensionen schon sehr ambitioniert.

Ich finde das angepeilte Abfluggewicht bei diesen Dimensionen schon sehr ambitioniert.

Wie geht es euch mit der Flugerprobung?

Wann findet der Wettbewerb statt?

LG,

Thomas

sieht schon sehr beeindruckend aus was ihr da geschaffen habt.

Ich finde das angepeilte Abfluggewicht bei diesen Dimensionen schon sehr ambitioniert.

Ich finde das angepeilte Abfluggewicht bei diesen Dimensionen schon sehr ambitioniert.Wie geht es euch mit der Flugerprobung?

Wann findet der Wettbewerb statt?

LG,

Thomas

Jürgen Heilig

User

...

Wann findet der Wettbewerb statt?

...

Steht direkt im ersten Post: April 2019.

Hallo,

sieht schon sehr beeindruckend aus was ihr da geschaffen habt.Ich finde das angepeilte Abfluggewicht bei diesen Dimensionen schon sehr ambitioniert.

Wie geht es euch mit der Flugerprobung?

Wann findet der Wettbewerb statt?

LG,

Thomas

Danke! Ja das ist ambitioniert, wahrscheinlich wird es noch etwas schwerer. Wenn das bei Testflügen mit der 3m Startstrecke nichts gibt, haben wir immer noch die Option Payloads abzumontieren. Dies reduziert zusätzlich Akkugewicht, da die Flugzeit nicht mehr ausgreizt werden muss. Und Gewicht zu sparen haben wir an allen Ecken versucht, hat aber leider nicht anders geklappt. (siehe Akkus >3kg, Klappmechanismus zusammen 1 kg)

Ich hoffe euer Vogel ist bereits in den ersten Flugtests, sonst wird das wohl etwas sportlich bis April....

Gruß, Mario

Schön wärs

wird vorm 20.3 auf keinen Fall was mit dem Erstflug. Stecken noch in der Klausurphase.. Wenn die vorbei ist, sollte es aber stark voran gehen

wird vorm 20.3 auf keinen Fall was mit dem Erstflug. Stecken noch in der Klausurphase.. Wenn die vorbei ist, sollte es aber stark voran gehenGibt auch Neuigkeiten von der Konkurrenz:

und:

https://www.instagram.com/p/Buo8HfQgvOq/ (kann leider nicht eingebettet werden)

Lg Henry

Hallo RCN,

es gibt Neuigkeiten! Der Klappmechanismus wurde so eben das Erste mal getestet und es klappt wunderbar!

es gibt Neuigkeiten! Der Klappmechanismus wurde so eben das Erste mal getestet und es klappt wunderbar!

Es bzw. Er klappt prima. Aber wird das Ganze in ausgeklappter Position auch irgendwie verriegelt? Sonst lastet im Flug durch den Gegenwind ein Haufen Druck auf dem Getriebe.

Gruß, Mario

Hallo Mario,

ja, die Tragfläche wird Verriegelt und auf dem Linearaktuator sollte (fast) keine Kraft mehr wirken.

Der Verriegelungsmechanismus besteht aus 2mm 7075 Alublechen. Diese werden an die Tragflächenholme geklebt und mit in die Tragflächenstruktur integriert.

Diese werden durch den Drehmechanismus zusammengefügt und wenn die richtige Position erreicht wird, werden Bolzen mit Hilfe eines Servos durch die Bohrungen gedrückt. Diese sollten soweit alle Biegemomente aufnehmen.

Hier Videos, wie das genau funktioniert:

1) Klappung in die richtige Position:

2) Verriegelung mit Bolzen:

Hoffe das ist soweit verständlich

Lg Henry

redpyle

User

Hallo Henry,

ich denke das ist an und für sich eine gute Lösung. Ich hätte nur zwei bedenken, zum einen wegen dem Gewicht. Die Zungen welche mit dem Holz verbunden werden könntet ihr auch aus GFK machen mit Buchsen aus Alu an den Positionen der Bolzen. Das GFK lässt sich sicher auch um einiges besser mit dem Holz verkleben als das Alu. Zum zweiten dürft ihr vermutlich mit den Toleranzen der Löcher und Bolzen nicht übertreiben, damit sich das Ganze durch hängende Flächen nicht verklemmt. Schlimmstenfalls würde ein Servo beim verriegeln nicht ganz ausfahren. Das kann bei der Strom-Überlast einen Kurzschluss verursachen und die Fläche wäre natürlich auch nicht verriegelt, was ebenfalls zum Absturz führen könnte. Also schon etwas anspruchsvoll so eine Verriegelung. Allerdings hätte ich jetzt auch keine andere Lösung im Kopf.......

Gruß, Mario

ich denke das ist an und für sich eine gute Lösung. Ich hätte nur zwei bedenken, zum einen wegen dem Gewicht. Die Zungen welche mit dem Holz verbunden werden könntet ihr auch aus GFK machen mit Buchsen aus Alu an den Positionen der Bolzen. Das GFK lässt sich sicher auch um einiges besser mit dem Holz verkleben als das Alu. Zum zweiten dürft ihr vermutlich mit den Toleranzen der Löcher und Bolzen nicht übertreiben, damit sich das Ganze durch hängende Flächen nicht verklemmt. Schlimmstenfalls würde ein Servo beim verriegeln nicht ganz ausfahren. Das kann bei der Strom-Überlast einen Kurzschluss verursachen und die Fläche wäre natürlich auch nicht verriegelt, was ebenfalls zum Absturz führen könnte. Also schon etwas anspruchsvoll so eine Verriegelung. Allerdings hätte ich jetzt auch keine andere Lösung im Kopf.......

Gruß, Mario

Hallo Henry,

ich denke das ist an und für sich eine gute Lösung. Ich hätte nur zwei bedenken, zum einen wegen dem Gewicht. Die Zungen welche mit dem Holz verbunden werden könntet ihr auch aus GFK machen mit Buchsen aus Alu an den Positionen der Bolzen. Das GFK lässt sich sicher auch um einiges besser mit dem Holz verkleben als das Alu. Zum zweiten dürft ihr vermutlich mit den Toleranzen der Löcher und Bolzen nicht übertreiben, damit sich das Ganze durch hängende Flächen nicht verklemmt. Schlimmstenfalls würde ein Servo beim verriegeln nicht ganz ausfahren. Das kann bei der Strom-Überlast einen Kurzschluss verursachen und die Fläche wäre natürlich auch nicht verriegelt, was ebenfalls zum Absturz führen könnte. Also schon etwas anspruchsvoll so eine Verriegelung. Allerdings hätte ich jetzt auch keine andere Lösung im Kopf.......

Gruß, Mario

Hallo Mario,

Stimmt, Gewicht macht einen Unterschied (Dichte GFK ~1,8 g/cm^2; 7075 Alu 2,8g/cm^2). Aber dafür hat das Alu eine höhere Festigkeit und isotrope Eigenschaften. Wahrscheinlich wäre es letztendlich besser gewesen wie du es vorgeschlagen hast (und auch günstiger

) Ist aber jetzt schon alles gefräst und kurz davor verklebt zu werden. Gibt einige Dinge die geändert werden könnten. Leider fällt das erst später im Bau auf..

) Ist aber jetzt schon alles gefräst und kurz davor verklebt zu werden. Gibt einige Dinge die geändert werden könnten. Leider fällt das erst später im Bau auf..Zum 2. Punkt: Die Bolzen sind stark konisch und so sollte sich die Verriegelung "selber" zentrieren. Wir haben in den Aluteilen auch Langlöcher, somit kann man das durchhängen durch exaktes Einstellen kompensieren. Ich glaube Wind kann aber zu größeren Problemen führen. Da kann sich die Tragfläche verdrehen und dann könnte gar nichts mehr passen. Das wird man aber erst sehen wenn es wirklich soweit ist.

Lg Henry

Hallo Henry,

es ist so wie mit allen Prototypen: Manchmal heißt es einfach nur Augen zu und durch. Wahrscheinlich zwickt es dann eh irgendwo anders als jeder gedacht hätte. Dafür hat man Daumen -> zum drücken!

Gruß, Mario

Jop, was nicht passt wird passend gemacht