Kyrill

User

Gabel...

Gabel...

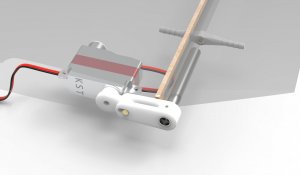

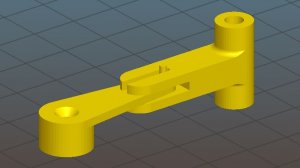

So ungefähr stelle ich mir das vor:

Natürlich für die geplanten Drehwinkel angepasst dazu fehlen mir die genauen Maße...

Der beidseitig herausragende Stift ist aus Metall und im Servoarm der passenden Länge (vermutlich kürzer als gezeigt) fest eingepresst/verklebt. Die Gabel müsste passgenau aus einem festen Material (CFK, POM, o.ä.) gefräst werden und wird auf den Verbindungsholm aufgeklebt. Einziger Nachteil das der Ruderweg nicht ganz linear sein wird sondern zum Ende hin abnimmt. Das lässt sich aber vermutlich mit dem Sender wegprogrammieren.

Gabel...

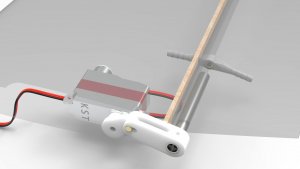

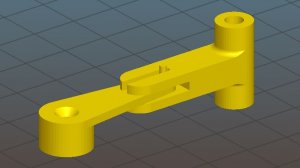

So ungefähr stelle ich mir das vor:

Natürlich für die geplanten Drehwinkel angepasst dazu fehlen mir die genauen Maße...

Der beidseitig herausragende Stift ist aus Metall und im Servoarm der passenden Länge (vermutlich kürzer als gezeigt) fest eingepresst/verklebt. Die Gabel müsste passgenau aus einem festen Material (CFK, POM, o.ä.) gefräst werden und wird auf den Verbindungsholm aufgeklebt. Einziger Nachteil das der Ruderweg nicht ganz linear sein wird sondern zum Ende hin abnimmt. Das lässt sich aber vermutlich mit dem Sender wegprogrammieren.