Danke für Deine Denkanstöße.

Diese Muffen ließen sich nur an Stoßstellen einsetzen. Das würde bedeuten, dass der Flügel an weitern Stellen geteilt werden muss, die aber eine unnötige Stückelung ergibt.

Wollte man diese Muffen gleich mitdrucken, kann man nicht mehr “einspurig” drucken. Die Konstruktion ist so konzipiert, dass der Druckkopf nur der Außenkontur folgen muss. Dadurch kann man das Teil als Vollkörper zeichnen. Die Stege entstehen, durch 0,1 mm dicke Schlitze, die an der Unterseite des Flügels offen sind. Zur Oberseite haben sie einen Abstand von 0,9 mm. An diesen Stellen verschweißt sich die obere Bahn mit der inneren Bahn von 0,5 mm Dicke mit einer Überlappung von 0,1 mm.

Dieses Prinzip der durchgehenden Druckbahnen kann jede Slicer Software problemlos errechnen.

Wollte man dickere Muffen mitdrucken, muss die komplette Innenstruktur und die Außenhülle im 3D Modell gezeichnet werden. Das ist nicht nur ein großer Aufwand, das kann auch kaum eine Software fehlerfrei interpretieren. Außerdem führt das zu ständigen Leerfahrten, die die Druckzeit verdoppeln und nicht jeder Drucker sauber drucken kann.

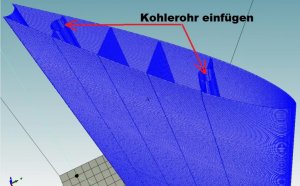

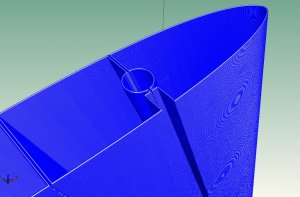

Nein, wie schon erwähnte, drucktechnisch ist es kein Problem, Aussparungen mitzudrucken (s. nochmal Grafik) in die man Kohleprofile bündig einsetzt. Aber sie müssen den Rohrholmen folgen, um dort die Kräfte einzuleiten. Nur lassen sich ja Kohleprofile nicht knicken.

Bei Sonnenschein darf man die Sachen nicht unbekümmert im Auto lassen.

Bei Sonnenschein darf man die Sachen nicht unbekümmert im Auto lassen.