Gefedertes Dreibein-Einziehfahrwerk im Eigenbau

Thomas Kurze

Erstveröffentlichung 28.07.2005

Thomas Kurze

Erstveröffentlichung 28.07.2005

Nun baue ich schon seit geraumer Zeit eine Siai Marchetti SF 260. Das Modell entsteht aus einem Baukasten von Aviomodelli, im Vertrieb von Krick.

Laut Bauplan soll ein starres Dreibeinfahrwerk eingebaut werden,

das dem Baukasten beiliegt. Das gefiel mir natürlich nicht, das Original hat Klappfüße, also gehören die auch an das Modell.

Der eigentliche Klappmechanismus war schnell gefunden und zwar bei der Firma Kenner.

Nun war ich schon einen Schritt weiter, doch es waren dann ja immer noch ungefederte Drahtfüße.

Auf unserem nahe gelegenen Sportflugplatz hatte ich die Möglichkeit, mir eine SF 260 in Ruhe und in allen Einzelheiten anzuschauen und die Fahrwerkdetails zu knipsen. Das sah alles gar nicht so kompliziert aus. Das Hauptfahrwerk ist eine Schleppschwinge und das Bugfahrwerk ein Teleskop mit Kniehebeln.

Doch wie sollte ich das selbst herstellen? Was mir fehlte, war eine Drehbank!

Die kam dann in Form eines Geschenks meines Schwiegervaters, der sie nicht mehr benötigte. Zum Glück war auch ein 4-Backenfutter dabei, somit war das Fräsen auch kein Problem mehr. Das Hauptproblem war eher, dass meine Dreherfahrungen ca.25 Jahre zurückliegen. Anyway, los geht’s!

Konstruktionszeichnungen waren nicht nötig, da ich nur eine ganz begrenzte Anzahl Fahrwerke herstellen wollte. Genauer gesagt, zwei Sets, somit eins als Reserve. Einige Skizzen und viel messen musste reichen.

Das Material: 14er, 12er, 10er, 8er und 6er Rundalu. Das 5x5 Messing-U-Profil habe ich bei der Firma Wilms in Köln besorgt. Nehmt nach Möglichkeit nicht das Alu aus dem Baumarkt, das lässt sich nicht so gut drehen und bearbeiten.

Der weitere Bericht wird jetzt hauptsächlich aus Bildern bestehen, mit kurzen Kommentaren.

Hier sieht man jetzt das Fahrwerk des Originals:

Linkes Hauptfahrwerk

Bugfahrwerk mit Kniehebeln

Und hier jetzt das Hauptfahrwerk:

Als Fahrwerksaufnahme ist ein durchgehender, unten offener Holmkasten gebaut worden.

Das Bein ist aus 14er Alu (rund) und die Schwinge aus 12er Alu (rund). Um präzise und winkelgenaue Bohrungen fertigen zu können, sind alle Rundteile ganz leicht beidseitig geplant. Dadurch lassen sie sich im 4-Backenfutter ausreichend genau fixieren.

Hier sind alle vier Hauptbeine im Bild, die Kniegelenke sind so eingefeilt, das alle den gleichen Winkel an beiden Endanschlägen haben.

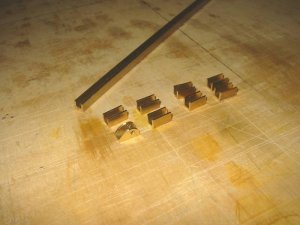

Die Federbeinhalter werden vom Messing-U-Profil passend abgesägt und am Schleifteller auf Kontur gebracht.

An passender Stelle wird das Rund geplant und dient als Sitz für die Federbeinhalter.

Später werden sie mit M2 verschraubt und zusätzlich mit Epoxi eingeklebt.

Dieses Bild zeigt den Aufbau der Federbeine. Außen wurde wieder 14er rund und innen 12er rund verwendet. Alles ausgedreht. Die später verwendeten Federn habe ich von der Firma Gutekunst Federn bezogen.

Im Vergleich zum vorherigen Bild ist hier der maximale Beugewinkel zu sehen. Gemessen ergibt sich ein Federweg von knapp 30mm.

Das sind die vier 4mm Federstähle, welche die Verbindung zwischen Fahrwerk und Einklappmechanismus herstellen. Um die Einbaulage zu fixieren, werden sie oben und unten abgeflacht. Sie werden im Fahrwerksbein eingeklebt und mit einer Stiftschraube gesichert.

Im Klappwerk werden sie nur eingeschoben und mit einer weiteren Stiftschraube gehalten.

So sieht das provisorisch am Modell aus

Und so in der Fläche

Damit war der Rohbau des Hauptfahrwerkes abgeschlossen. Alle Schrauben, die auf den Bildern zu sehen sind, sind reine Montageschrauben, die später durch selbstgefertigte Passchrauben ersetzt werden (man hat ja Zeit...).

Weiter geht es mit dem Bugfahrwerk, das eine spezielle Problematik offenbarte.

Es ergab sich keine brauchbare Länge, um genügend Überdeckung (um Klemmung zu vermeiden) zwischen Stand- und Tauchrohr zu erzielen. Auf jeden Fall wollte ich ca. 12mm Federweg erreichen. Was tun?

Als Lösung dachte ich mir eine doppelte Führung des Tauchrohres aus. Innen befindet sich der 4mm-Stahl, der das Fahrwerk an den Einklappmechanismus fixiert. Außen war das Standrohr die Führung. So könnte es gehen.

Nun wieder Bilder:

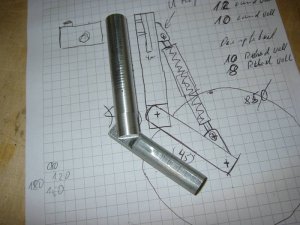

Hier die Skizze und ein paar Rohteile.

Und hier mal ineinander gesteckt.

Weiter geht es mit der Herstellung der Radgabel aus 2mm Alublech.

Durch 2-flach und einer gebogenen Lasche ergibt sich die Fixierung gegen Verdrehen.

Die fertig gebogene Gabel, mit dem Tauchrohr verschraubt.

Anfertigen der Kniehebel. Um mir Arbeit auf der Drehbank zu sparen, sind die beiden Kniehebel aus einem Teil gefertigt worden, das später durch einen Schnitt entlang der Mitte getrennt wird. Dadurch braucht man für jeden Arbeitsschritt nur das Werkstück umdrehen und wieder einspannen.

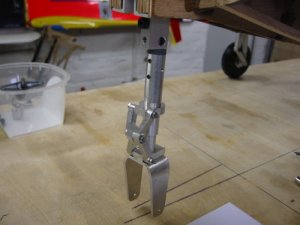

Hier sind die Kniehebel provisorisch zusammengesteckt.

Das Kniegelenk ist so gefeilt, dass der gestreckte Winkel genau soweit offen ist, dass das Teleskop nicht auseinander fällt. Dadurch konnte auf eine weitere Sicherung verzichtet werden.

So sieht der Rohbau im angebauten Zustand aus.

Mittlerweile ist es Frühjahr 2005 und nun baue ich bis zum nächsten Winter nicht mehr.

Dann werde ich wieder ein paar Bilder machen, wie es im Fertigzustand mit Fahrwerkstüren aussieht.

Bis dahin...gut dreh, fräs und feil.

Ach so, meine Drehbank, auf der das alles entsteht, ist eine Emco compact 5.