Robuste RDS Servo-Kupplungen selbst bauen

Rafael Erbacher

Erstveröffentlichung 03.06.2006

Rafael Erbacher

Erstveröffentlichung 03.06.2006

Das Rotary Driver System (RDS) ist eine Methode, mit der Querruder und Wölbklappen von Flugmodellen angelenkt werden können. Der Clou bei dieser Anlenkung ist, dass sie vollständig innerhalb des Flügels liegt und nichts auf der Außenseite des Flügels heraus ragt. Dieser Artikel stellt eine Möglichkeit vor, wie man sich die für eine RDS-Anlenkung benötigten Servo-Kupplungen selbst bauen kann.

Das RDS-Prinzip an sich, und was man dabei alles beachten sollte, ist nicht Inhalt dieses Artikels. Hierzu gibt es auf vielen Webseiten genügend Informationen.

Dieser Artikel basiert auf einem Beitrag im RC-Network Forum. Es lohnt sich vielleicht, auch dort noch mal vorbei zu schauen.

Benötigtes Material und Werkzeug

Als Material braucht man lediglich:

- Messingrohr mit 8mm oder 10mm Innendurchmesser (je nach Servo),

- Stellringe mit 8mm bzw. 10mm Außendurchmesser (passend zum Messingrohr),

- Unterlegscheiben aus Blech oder Pertinax,

- Senkkopfschrauben mit 2mm Durchmesser.

- Die übliche Werkzeug-Grundausstattung: Metallsäge, verschiedene Feilen, Bohrmaschine,

- Gewindeschneid-Satz für 2mm Innengewinde sowie den passenden Bohrer dazu. Für M2-Gewinde benötigt man einen 1,6 mm Bohrer.

- 24-Stunden Epoxidharz und Baumwollflocken,

- Trennwachs,

- Heissklebepistole,

- eine kleine Spritze mit einer dicken Kanüle, ca. 1mm Durchmesser.

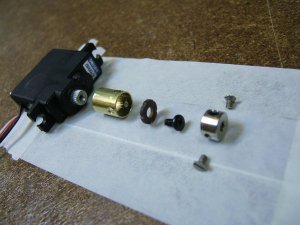

Überblick

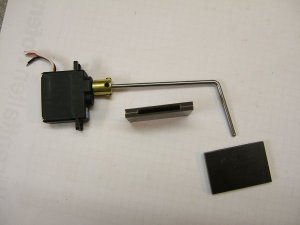

Ein Bild sagt bekanntlich mehr als 1000 Worte. Also gibt es als Erstes eine „fotografische Explosionszeichnung“, auf der man erkennen kann, wie alle Bauteile zusammen gehören:

Sägen, feilen und bohren

Als Erstes wird die Messinghülse hergestellt. Die Länge der Hülse bestimmt man aus der Höhe des Servo-Ritzels, der Kopfhöhe der Servo-Schraube und der Unterlegscheibe, sowie aus der Breite des verwendeten Stellrings. Man sollte eine Reserve von 1-2mm dazugeben. Die Messinghülse ist mit drei Bohrungen zu versehen: Eine für den Zugang zur Madenschraube des Stellrings und zwei 2mm Bohrungen für die Senkkopfschrauben, die dann später den Stellring in der Hülse fixieren.

Die Unterlegscheibe muss genau in die Messinghülse passen und sollte kein oder nur wenig Spiel haben. Hierzu gegebenenfalls größere Unterlegscheiben auf einen Dorn spannen und sie mittels einer Bohrmaschine und Schleifpapier genau passend schleifen. Die Unterlegscheibe am Rand mit 3-4 Kerben versehen, damit durch diese Kerben dann später ein wenig überschüssiges Harz nach oben abfließen kann.

Der Stellring muss ebenfalls genau in die Messinghülse passen, was man mit der gleichen Methode wie bei den Unterlegscheiben erreichen kann. Den Stellring so in die Hülse schieben, dass die Madenschraube exakt unter der für sie vorgesehenen Bohrung sitzt. Nun kann man die Mitte der beiden weiteren 2mm Bohrungen exakt auf den Stellring übertragen. Da man meistens mehrere RDS-Kupplungen gleichzeitig baut, ist es empfehlenswert, die zusammengehörenden Hülsen und Stellringe zu markieren. Ebenfalls eine Markierung anbringen, um festzuhalten, welche Seite des Stellrings oben ist (sonst kann mitunter schon mal längere Zeit mit puzzeln verbringen). Den Stellring mit dem 1,6mm Bohrer durchbohren und die M2-Gewinde schneiden.

Die Senkkopfschrauben müssen in der Regel gekürzt werden, denn sie sollen ja den Stellring in der Hülse fixieren und dürfen daher nicht bis in die Mitte (auf den Torsionsdraht) stoßen.

Abformen des Servo-Ritzels

Als Erstes die Innenseite der Messinghülse und auch die Unterlegscheibe gründlich aufrauen und entfetten.

Bei Servos mit Metallgetriebe ist am Abtriebs-Ritzel häufig eine Nut direkt dort, wo das Ritzel aus dem Gehäuse kommt. Diese Nut unbedingt mit weichem Kerzenwachs ausfüllen, sonst bekommt man die fertige Kupplung nicht mehr vom Servo runter. Aber darauf achten, die Zähne des Ritzels frei zu lassen. Dann das Servo-Ritzel sorgfältig mit Trennwachs behandeln.

Das Servo im Schraubstock fixieren und die Messinghülse genau mittig darauf setzen und mit Heißkleber fixieren.

Eine exakt mittige Ausrichtung ist wichtig, damit die Anlenkung später rund läuft und nicht eiert. Wer sich das per Augenmaß nicht zutraut, kann z.B. die Unterlegscheibe auf das Servo schrauben und sie somit als Zentrierhilfe verwenden. Voraussetzung ist hier, dass das Loch in der Unterlegscheibe genau den Durchmesser der Servo-Schraube hat (dieser Tip stammt von Sebastian Steffen, siehe Posting #4 in dem o.g. Forums-Beitrag).

Nun 24-Stunden-Epoxidharz anrühren und mit etwas Baumwollflocken andicken (nicht zu viel, es muss noch relativ gut fließen). Ich bevorzuge mittlerweile Baumwollflocken statt Microballons, weil die Abformung dann nicht so spröde wird.

Harz in eine Spritze füllen und eine dicke Kanüle (1mm) aufsetzen. Dann das Harz in die Messinghülse zwischen Wand und Servo-Ritzel einfüllen. Dabei darauf achten, dass man keine Blasen einbaut. Eventuell mit einer Stecknadel nachhelfen, dann etwas ruhen lassen, damit Blasen nach oben steigen können usw. (auch deshalb das Harz nicht zu dick machen). Man muss genau so viel Harz einfüllen, dass die dann als Abschluss eingesetzte Unterlegscheibe auch Kontakt mit dem Harz bekommt. Besser 2-3mm³ mehr einfüllen, die dann beim Einsetzen der Unterlegscheibe durch die Kerben nach oben abfließen und auf der Oberseite der Unterlegscheibe einen kleinen Wulst bilden. Das Harz gut durchhärten lassen.

Und so sieht die Abformung des Servo-Ritzels dann aus:

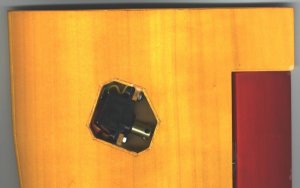

Die eingebaute Servo-Kupplung

Als Abschluss folgen ein paar Bilder, die eine solche RDS-Servo-Kupplung im auf- und eingebauten Zustand zeigen.