Cockpitausbau und Motoraufsatz

eines 4 m-DISCUS 2a

Erstveröffentlichung 29.09.2010

Andreas Schäberle

eines 4 m-DISCUS 2a

Erstveröffentlichung 29.09.2010

Andreas Schäberle

Discus 2a von Rödelmodell

Da ich noch kein fliegendes U-Boot besitze und dennoch während dem seit Tagen anhaltenden Dauerregen etwas Sinnvolles machen wollte, hab’ ich mir gedacht, ich schreib' mal ’nen kleinen Baubericht über meinen 4 m-Discus.

In erster Linie werde ich den Cockpitausbau und den Motoraufsatz dokumentieren.

Bei einem Scalesegler ist meines Erachtens ein Cockpitausbau eigentlich fast schon Pflicht. Je nach Dokumentationsumfang sind schnell ein paar Originalaufnahmen besorgt, im Netz findet sich hierzu schließlich genügend. Ist das Flughandbuch als PDF-Datei veröffentlich, hat man auf einen Schlag sämtliche Cockpitaufkleber, inklusive der richtigen "Bildchen". PDF-Bilder kopieren, in ein Grafikprogramm einfügen und auf die gewünschte Größe scalieren. Ein Probeausdruck auf Papier, danach den Ausdruck auf Nasschiebefolie. In diesem Fall habe ich eine weiße Folie verwendet und mit Klarlack versiegelt, da ich keinen Laserdruckers habe.

Mit Klarlack habe ich die Ränder versiegelt, da mich die Klebekraft der Wasserschiebebilder nicht überzeugen konnte.

Das Instrumentenbrett wird anhand von Originalbildern aufgebaut. Die Instrumentenskalen habe ich bei den Herstellern der Originalinstrumente von den Websites kopiert, auf die entsprechende Größe gezogen und auf Fotopapier gedruckt. Das Instrumentenbrett besteht aus 1,5 mm Flugzeugsperrholz als Front, dahinter folgt eine Klarsichtfolie für Overheadprojektoren und dann kommt das Fotopapier. Das Ganze habe ich mit dem Cockpitrahmen verklebt, abgeklebt, angespachtelt und dann erst wurde der Cockpitrahmen lackiert.

Die Drehschalter der Originalinstrumente habe ich mit Glaskopfstecknadeln imitiert.

Da ich nicht unbedingt ein Vermögen für den Ausbau des Cockpits ausgeben wollte, habe ich nur zwei Zubehörteile gekauft. Es handelt sich um den gelben Griff für die Schleppkupplung und das Funkgerät. Alle anderen Hebelchen, Knüppel u. ä. sind aus Schrauben, Schrumpfschlauch, Draht, Drahtseil und Stecknadeln entstanden.

Die Gurte habe ich meiner Frau aus dem Nähkästchen geklaut. Das Gurtschloss entstand aus zwei ausgestanzten ABS-Platten mit entsprechendem Drahtverhau.

Den Sitz habe ich zuerst mit Strukturlack gespritzt, dann geschliffen, erneut grundiert und dann endlackiert.

Da ich im Unterallgäu kaum Hänge zur Verfügung habe und trotzdem nicht auf den Genuss, einen 4 m-Seglers fliegen zu lassen, verzichten will, musste eine einigermaßen erschwingliche Alternative her. Leider steht bei uns auf dem Platz nämlich nur sporadisch eine einzige Schleppmaschine zur Verfügung und zudem bin ich im Verein der einzige Seglerpilot.

Einen Motor in die Schnauze einzubauen kommt für mich nicht in Frage, da ich mir die Option offen halten will, das Modell als reinen Segler starten zu können. Also habe ich mal die Angebote für Klapptriebwerke sondiert: Da für die entdeckten Produkte mein Modellbaubudget nicht ausgelegt ist, sagte ich mir: „Das muss doch billiger gehen!“ Immer wieder bin ich einem befreundeten Modellbauhersteller auf die Nerven gegangen. So lange, bis er endlich „kapitulierte“ und einen für mich machte. Diesen aber nicht mit Druckantrieb, sondern eher konventionell, mit der Luftschraube vorne. Rein rechnerisch sollte diese Konfiguration eine Leistungsverbesserung von 20% gegenüber dem Druckantrieb bringen. Um es vorwegzunehmen, das ist tatsächlich so! Was für mich wiederum bedeutet: Der Antrieb wird billiger.

Während der Entwicklungszeit und in der Zeit des Formenbaus habe ich mich um den Ausbau des Rumpfes gekümmert. Die Ausführung des Einziehfahrwerks, inklusive der Anlenkung der Fahrwerksklappen, die mich fast um den Verstand gebracht hätten, hat sich allerdings jetzt schon ausgezahlt.

Weiterhin habe ich eine Wippe für die Anlenkung des HLWs eingebaut, an der auch die Drehpunkte für die Seitenruderaufnahme befestigt sind. Das HLW wird über eine Kohlestange und die erwähnte Wippe angelenkt. Das Seitenruder wird mittels Seilen angesteuert. Warum ich die Servos nicht unmittelbar am Leitwerk angebracht habe? Naja, ich will eben auch in der Thermik erfolgreich fliegen können und dazu muss man eben Gewicht sparen wo es nur geht. Mein Ziel war es von Anfang an, "bleifrei" fliegen zu können. Dieses Ziel habe ich erreicht. Da während dieser Phase noch nicht feststand, wie viele Zellen für den Antrieb benötigt werden, habe ich mit fünf Zellen kalkuliert. Auch dies hat sich im Nachhinein als vollkommen richtig erwiesen.

Wie ihr auf den Bildern erkennen könnt, kann es selbst in einem 4 m-Segler ganz schön eng werden. Der Antriebsakku fehlt jedoch noch. Wenn der eingebaut ist, ist das Cockpit ausgefüllt. Aufgrund des Umstiegs auf Futaba-Fasst, habe ich mit dem Gedanken gespielt, nachträglichen eine Weiche zu installieren. Allerdings wohin damit? Die Länge der Servokabel, vor allem zu den äußeren Querrudern, schreit nach einer Impulsverstärkung, insbesondere bei Verwendung des 14-Kanal-Empfängers. Auf den konnte ich nicht verzichten, da ich 11 belegte Kanäle habe. Letztlich habe ich nur für die vier Querruder Impulsverstärker angeschlossen. Bei den im Rumpf befindlichen Servos ist dies aufgrund der Kabellänge nicht erforderlich. Falls die Störklappen mal nicht funktionieren, dann geht das irgendwie auch ohne.

Jetzt war es endlich soweit. Ich konnte meinen Rumpf abliefern, damit übers Wochenende der Mast eingebaut werden konnte. Dieser ist mit vier M4-Schrauben auf dem Rumpf befestigt. Von innen sind vier Einschlagmuttern in Holzklötzchen eingeharzt, das hält garantiert. Ein zusätzliches Loch ist für die drei Motorkabel erforderlich.

Der Mast besteht aus GfK, ist in der Form lackiert und mit CfK verstärkt. Der Motorspant aus 4 mm GfK wird dem Motor entsprechend gefräst.

Als Motor ist ein Scorpion installiert und der dreht eine Aeronaut 12x8 Zweiblatt bei 43 A bzw. eine Dreiblatt 12x6,5 bei 54 A. Das reicht bei der Verwendung des Zweiblattpropellers für sechs Steigflüge auf 450-500 m bei einer Laufzeit von jeweils einer Minute. Der 70 A Regler wird nicht mal warm. Als Akku kommt ein fünfzelliger Lipo mit 5000 mA zum Einsatz. Mit dieser Auslegung ist nicht ein Gramm Blei erforderlich . Logischerweise wäre auch ein kleinerer Antriebsakku möglich. Damit ist ein thermikfreier Stundenflug ohne Schwierigkeiten möglich.

Diese Konfiguration erlaubt einen Bodenstart von einer gepflegten Graspiste unter Verzicht auf Anschieben, Nebenherlaufen und ähnliche Hilfen.

Wie oben schon beschrieben, sind sechs Aufstiege auf 450-500 m machbar. Thermische Probleme des Antriebs gibt es wegen der verhältnismäßig geringen Ströme nicht. Die Wirkung des Höhenruders ist ab dem Einschalten des Motors vorhanden.

Da der Bau des Discus für mich nur in Frage kam, wenn ein Motoraufsatz geliefert wird, habe ich gleich das Einziehfahrwerk um 40 mm nach vorne versetzt. Selbst für einen Scalefetischisten sollte dies durchaus noch vertretbar sein. Meiner Meinung nach wird der Gesamteindruck dadurch nicht beeinträchtigt. Um der Gummifummelei von Anfang an aus dem Weg zu gehen, musste für die Anlenkung der Fahrwerksklappen eine sinnvolle und vor allem dauerhafte Alternative her.

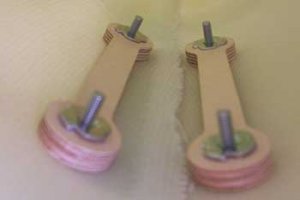

Wie man auf den Bildern erkennen kann, habe ich in die bei Auslieferung des Fema-Fahrwerks schon vorhandenen Löcher eine Gewindestange eingefädelt und daran eine 2,5 mm dicke GfK-Platte mit Kohlerovings befestigt. Am anderen Ende wurden zwei Laschen zur Aufnahme der Gabelköpfe angebracht und ebenfalls mit Rovings gesichert. Auch den Klappen habe ich zwei Laschen angebracht. Das Ganze wurde mit einer 3 mm-Gewindestange verbunden, so dass die Einstellarbeiten ohne Probleme durchgeführt werden konnten. Nach dem Entriegeln öffnen sich die Klappen durch das Gewicht der Gfk-Platte und der Gewindestangen von alleine. Beim Einfahren drückt das Rad auf die Gfk-Platte und schließt so die Klappen zuverlässig. Ein Klappern konnte ich bis jetzt noch nicht feststellen. Das ungewolltes „Aufziehen“ der Klappen im Flug ist jedenfalls absolut ausgeschlossen. Ihre Alltaugstauglichkeit hat diese Variante inzwischen schon bewiesen. Als Scharnier der Fahrwerksklappen dient ein durchgehender 2 mm-Stahldraht, der in Bowdenzugröhrchen gelagert ist.

Discus 2 a von Rödelmodell

| Spannweite | 4,15 m |

| Gewicht | 6,3 kg |

| Höhe, Seite und Schleppkupplung | C 4041 |

| Querruder | HS 65 HB |

| Wölbklappen | C 341 |

| Störklappen | C 4041 |

| Fahrwerkservo | 11 kg HitecServo |

| Empfängerakku | 5 Zellen 2400 NiCd |

| Motor | Scorpion |

| Regler | 70 A |

| Antriebsakku | 5s/5000 mA |

| Einziehfahrwerk | Fema |

Der Erstflug fand mit MC-24 und DS24 am 21.05.2010 statt. Mittlerweile habe ich das Modell auf Futaba- Fasst umgerüstet. Gleichzeitig wurde vorsichtshalber auch der Einbau von vier Impulsverstärkern von emcotec vorgenommen.