hholgi

User

Ob diese Kategorie oder die CAD-Rubrik richtig ist kann ich schlecht sagen.

Der Champion von Reichard ist ein klasse Thermiksegler der 2,8m Klasse. Seit Jahren ist er bei mir im Einsatz. Aber wer ihn kennt weis, das es eine Schwachstelle gibt: Das Seitenruder ist zu klein.

Nachdem ich es schoneinmal etwas vergrößert habe kam mir die Idee das einfach mal als komplettes 3D Teil für einem 3D Drucker zu entwerfen. Die Anforderungen:

- möglichst komplettes SR ohne Nachbearbeitung

- es muss auf die aktuellen Scharniere passen

- die Anlenkung soll nicht geändert werden

- es soll nicht schwerer werden

- es soll transparent bespannt werden

- Alternative Anschraubfläche für ein typisches Ruderhorn

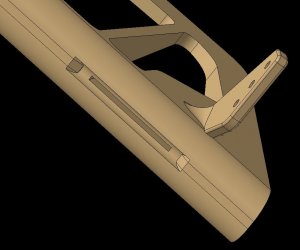

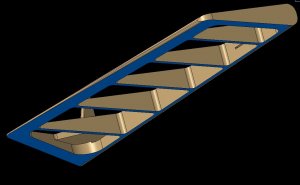

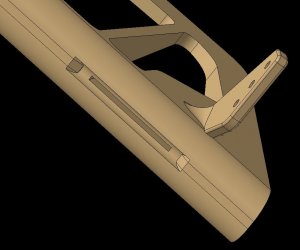

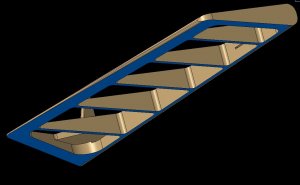

Also erstmal das alte Seitenruder vermessen und dann fleißig loskonstruiert. Da das SR aber größer werden soll habe ich das 3D Modell vollständig parametrisiert. Ich kann also praktisch jedes Maß wie Längen, Dicken, Tiefe (oben, unten), Rippenabstände, Radien usw. jederzeit rein am Zahlenwert ändern.

Ein 3D Drucker kann das Material, hier ABS, nicht "in die luft" drucken. Er braucht eine Auflage. Nur kleinere Überhänge sind möglich. Bei größeren "Löchern" baut sich der Drucker selbständig eine dünne Stützstruktur. Die rechte Seite des Ruders, also die ohne Ruderhorn, ist deshalb die Startfläche für den 3D Druck. Da beginnt auch schon das erste Problem: Normalerweise wäre diese Fläche bei einem trapezförmigen SR mit gleichbleibend breiter Scharnierleiste nicht eben. deshalb wurde die Trapezverjüngung etwas verkleinert und die hintere Kante mit Schrägen versehn.

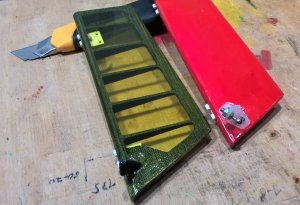

Hier nun das 3D Teil. Das Ruderhorn erwies sich durchaus als stabil. Das hatte ich nicht erwartet, da es auch innen hohl ist. Die Scharnierschlitze waren auch durch Stützstruktur gebildet und mussten kurz mit dem Messer durchgestoßen werden. Scharniere sitzen dann aber stramm. Die Position passt 100%

Weiter gehts im nächsten Thread ...... Gruss Holger

Der Champion von Reichard ist ein klasse Thermiksegler der 2,8m Klasse. Seit Jahren ist er bei mir im Einsatz. Aber wer ihn kennt weis, das es eine Schwachstelle gibt: Das Seitenruder ist zu klein.

Nachdem ich es schoneinmal etwas vergrößert habe kam mir die Idee das einfach mal als komplettes 3D Teil für einem 3D Drucker zu entwerfen. Die Anforderungen:

- möglichst komplettes SR ohne Nachbearbeitung

- es muss auf die aktuellen Scharniere passen

- die Anlenkung soll nicht geändert werden

- es soll nicht schwerer werden

- es soll transparent bespannt werden

- Alternative Anschraubfläche für ein typisches Ruderhorn

Also erstmal das alte Seitenruder vermessen und dann fleißig loskonstruiert. Da das SR aber größer werden soll habe ich das 3D Modell vollständig parametrisiert. Ich kann also praktisch jedes Maß wie Längen, Dicken, Tiefe (oben, unten), Rippenabstände, Radien usw. jederzeit rein am Zahlenwert ändern.

Ein 3D Drucker kann das Material, hier ABS, nicht "in die luft" drucken. Er braucht eine Auflage. Nur kleinere Überhänge sind möglich. Bei größeren "Löchern" baut sich der Drucker selbständig eine dünne Stützstruktur. Die rechte Seite des Ruders, also die ohne Ruderhorn, ist deshalb die Startfläche für den 3D Druck. Da beginnt auch schon das erste Problem: Normalerweise wäre diese Fläche bei einem trapezförmigen SR mit gleichbleibend breiter Scharnierleiste nicht eben. deshalb wurde die Trapezverjüngung etwas verkleinert und die hintere Kante mit Schrägen versehn.

Hier nun das 3D Teil. Das Ruderhorn erwies sich durchaus als stabil. Das hatte ich nicht erwartet, da es auch innen hohl ist. Die Scharnierschlitze waren auch durch Stützstruktur gebildet und mussten kurz mit dem Messer durchgestoßen werden. Scharniere sitzen dann aber stramm. Die Position passt 100%

Weiter gehts im nächsten Thread ...... Gruss Holger