Yeti

User

Hier mal ein Beitrag aus der Rubrik "Theorie und Praxis" oder "was nutzt die beste Theorie, wenn man sie nicht mal in der Praxis überprüft".

Auch im Schiffsmodellbau gibt es hochbelastete Bauteile aus Faserverbundwerkstoffen, bei den Segelyachten neben den Masten vor allem die langen Kielflossen. Könnte ja auch für die Modellflieger interessant sein, denn so eine Kielflosse ist eigentlich auch so etwas wie ein Flügel. Und so paradox es klingen mag: An einer Segelyacht muss alles leicht sein bis auf die Bleibombe. Je tiefer der Schwerpunkt desto aufrechter segelt das Boot und umso schneller ist es. Mehr Gewicht bedeutet mehr Wasserverdrängung und damit mehr Widerstand. Außerdem soll das Schiff ja eine bestimmte Schwimmlage haben und kann deshalb nicht beliebig schwer werden.

Hier geht es um die Kielflosse einer vorbildähnlichen Americas Cup Yacht im Maßstab 1:18 (Rumpflänge 1,35m, Verdrängung 5 kg, davon 3,2 kg Blei). Die Flosse selbst ist 50 cm lang und hat 8% relative Profildicke. An der dicksten Stelle ist sie 6,5 mm dick, am Ende noch knapp 5 mm.

Gebaut hat sie Kollege Steffen in einer einfachen geschnittenen Form aus Styrofoam, die er mit Rollglas beschichtet hat.

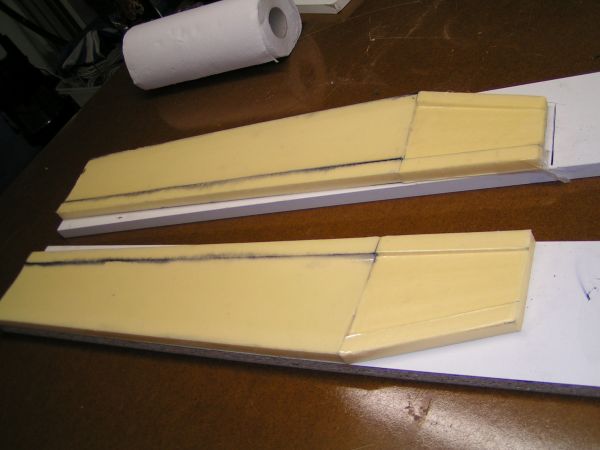

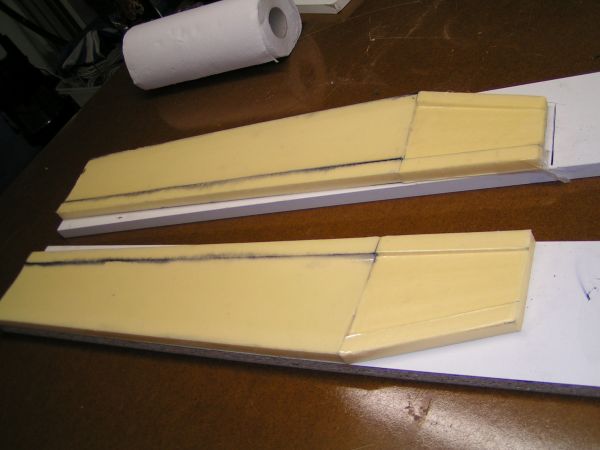

In der Schale liegen zwei Lagen 200g-Kohlegewebe unter 45° für die Torsionssteifigkeit, dazu Holmgurte aus Kohlerovings und als "Steg" fungiert einfach eine Dickharzraupe. OK, für die HLG-Piloten ist das extreme Massivbauweise, aber da hängen ja auch nicht 3,2 kg Blei an der Flügelspitze Mit 120 g wiegt sie allerdings nur etwa die Hälfte von CfK-Flossen, die bei Wettbewerbs-Regattayachten eingesetzt werden. Hier mal die ACC-Flosse (rechts) im Vergleich zu einer M-Boot Flosse (links).

Mit 120 g wiegt sie allerdings nur etwa die Hälfte von CfK-Flossen, die bei Wettbewerbs-Regattayachten eingesetzt werden. Hier mal die ACC-Flosse (rechts) im Vergleich zu einer M-Boot Flosse (links).

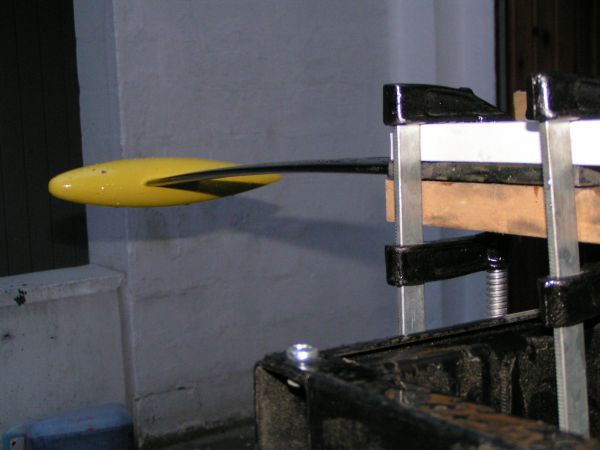

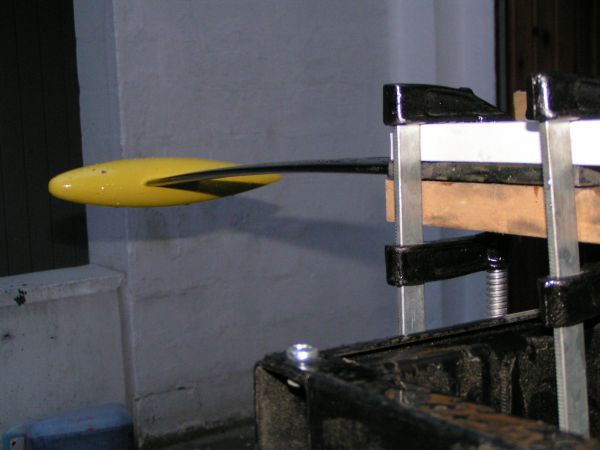

Die M-Boot Flosse biegt sich an der Spitze ca. 4cm, wenn man sie waagerecht einspannt.

wird fortgesetzt...

[ 24. Juni 2004, 23:33: Beitrag editiert von: Christian Ückert ]

Auch im Schiffsmodellbau gibt es hochbelastete Bauteile aus Faserverbundwerkstoffen, bei den Segelyachten neben den Masten vor allem die langen Kielflossen. Könnte ja auch für die Modellflieger interessant sein, denn so eine Kielflosse ist eigentlich auch so etwas wie ein Flügel. Und so paradox es klingen mag: An einer Segelyacht muss alles leicht sein bis auf die Bleibombe. Je tiefer der Schwerpunkt desto aufrechter segelt das Boot und umso schneller ist es. Mehr Gewicht bedeutet mehr Wasserverdrängung und damit mehr Widerstand. Außerdem soll das Schiff ja eine bestimmte Schwimmlage haben und kann deshalb nicht beliebig schwer werden.

Hier geht es um die Kielflosse einer vorbildähnlichen Americas Cup Yacht im Maßstab 1:18 (Rumpflänge 1,35m, Verdrängung 5 kg, davon 3,2 kg Blei). Die Flosse selbst ist 50 cm lang und hat 8% relative Profildicke. An der dicksten Stelle ist sie 6,5 mm dick, am Ende noch knapp 5 mm.

Gebaut hat sie Kollege Steffen in einer einfachen geschnittenen Form aus Styrofoam, die er mit Rollglas beschichtet hat.

In der Schale liegen zwei Lagen 200g-Kohlegewebe unter 45° für die Torsionssteifigkeit, dazu Holmgurte aus Kohlerovings und als "Steg" fungiert einfach eine Dickharzraupe. OK, für die HLG-Piloten ist das extreme Massivbauweise, aber da hängen ja auch nicht 3,2 kg Blei an der Flügelspitze

Mit 120 g wiegt sie allerdings nur etwa die Hälfte von CfK-Flossen, die bei Wettbewerbs-Regattayachten eingesetzt werden. Hier mal die ACC-Flosse (rechts) im Vergleich zu einer M-Boot Flosse (links).

Mit 120 g wiegt sie allerdings nur etwa die Hälfte von CfK-Flossen, die bei Wettbewerbs-Regattayachten eingesetzt werden. Hier mal die ACC-Flosse (rechts) im Vergleich zu einer M-Boot Flosse (links).

Die M-Boot Flosse biegt sich an der Spitze ca. 4cm, wenn man sie waagerecht einspannt.

wird fortgesetzt...

[ 24. Juni 2004, 23:33: Beitrag editiert von: Christian Ückert ]

)

)