jmoors

Vereinsmitglied

....was soll ich machen, ein Foto meines über 30Jahre alten gefeilten Gesellenstückes hier einstellen ?

...so was habe ich auch noch, obwohl ich Fernmeldeelektroniker vor 31 Jahren gelernt hatte.

Ich will kurz über den Fortschritt berichten:

Ich habe von geköpften M3-Schrauben die Gewindestangen genommen, eine Mutter und Unterlegscheibe aufgesteckt, damit ich das Ganze justieren kann, wenn ich die Gewindestangen einsetze:

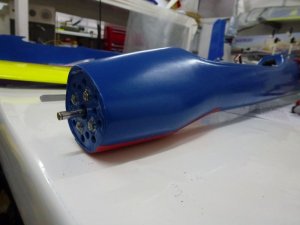

Das Ergebnis nach dem Tempern sieht so aus:

Ich hatte vor dem Einkleben weißes Isolierband unter die Löcher geklebt, damit das Uhu Endfest 300 nicht auf die Wicklungen tropft. Als ich das Isolierband abziehen wollten, lernte ich, dass getempertes Uhu Endfest nicht nur die Gewindestifte bombenfest klebt, sondern auch das Isolierband. Die Gewindestifte sind so fest, dass ich munter an den Stiften rumbiegen konnte, ohne dass sie sich gelockert haben.

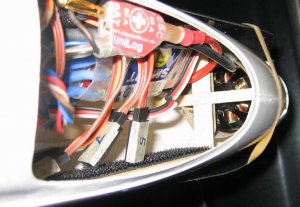

Anschließend gab es einen Testlauf an meinem humangefertigten und naturgesteuerten hochtechnischen Motorprüfstand

:

:

Ich werden den Motor wieder einbauen und hoffentlich bald einen Testflug machen.

Vielen Dank für eure Hilfe!

LG, Jürgen