Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Einhausung CNC Fräse zur Schalldämmung

- Ersteller Markus H.

- Erstellt am

-

- Schlagworte

- cnc einhausung fräse schallschutz

Teddito

User

Isoliert gut, ist aber teuer und Empfindlich. Das richtige Produkt ist gehauteter Akustikschaum. Is aber noch teurer als Armaflex auf Ibäh.

Und das Billigzeug nicht gehautet taugt nicht viel. Habe das mal gemessen.

Es soll billig sein, Styropor ist Effektiv und fertig. Übrigens hat noch keiner von Euch meine Makrolonkabine begutachtet die ich ins Wohnzimmer stellen könnte...

Und das Billigzeug nicht gehautet taugt nicht viel. Habe das mal gemessen.

Es soll billig sein, Styropor ist Effektiv und fertig. Übrigens hat noch keiner von Euch meine Makrolonkabine begutachtet die ich ins Wohnzimmer stellen könnte...

Markus H.

User

Hallo Markus,

kennst du Armaflex? Aus dem Womobau, auch selbstklebend. Gute Mischung aus weich und schwer, einfach zu verarbeiten mit dem Cutter.

VG

Christoph

Hallo Christoph,

danke für den Hinweis, allerdings ist der Bau der Box schon recht weit fortgeschritten:

Natürlich werden die hier zu sehenden hinteren "Türen" auch noch mit dem Schaum ausgekleidet. Was ich nun hier verwendet habe, ist sogenannter "Akustikschwerschaum" in 20mm Stärke, welcher von dem von Hans hier gepostetem Händler "schaumstofflager.de" stammt. Der Preis war recht günstig im Vergleich zu anderen Anbietern, die Lieferung schnell und die Ware hat keinen Makel.

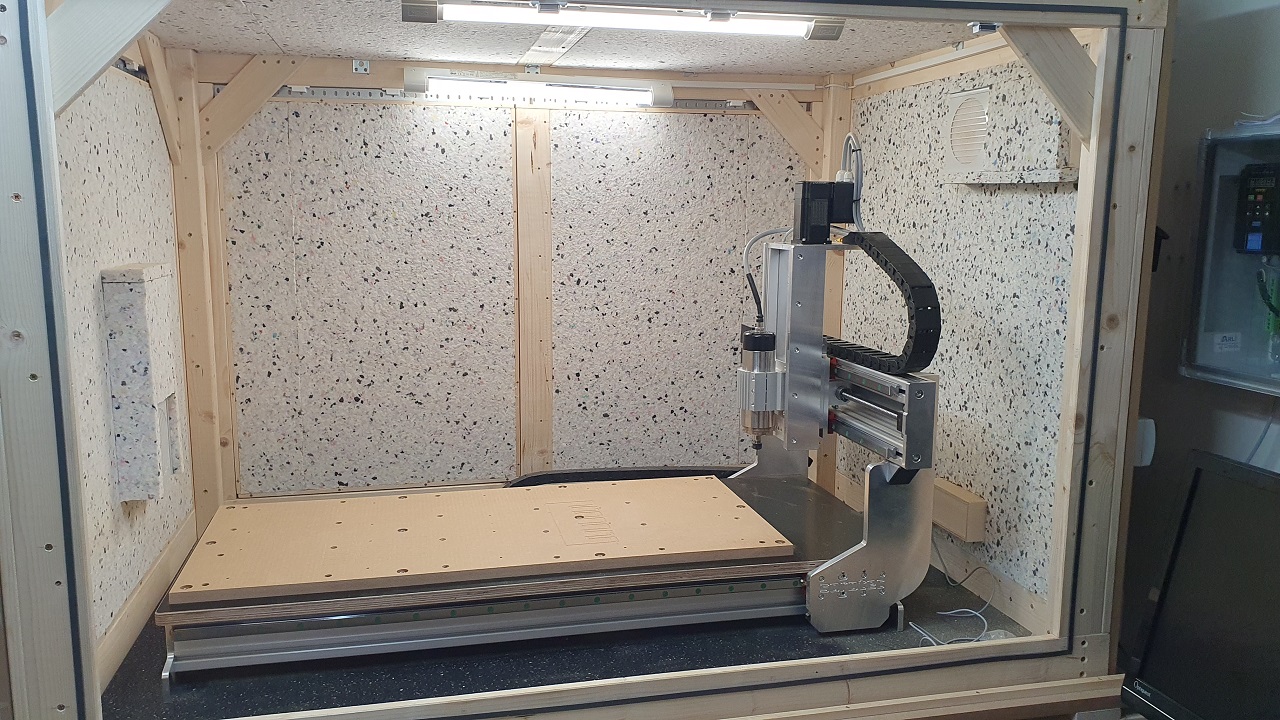

Hier sieht man nun auch den grundsätzlichen Aufbau der Box. Basis ist ein Rahmengerüst aus Rahmenholz. Sehr stabil (am langen Querbalken hingen mal 2 gestandene Männer und haben Klimmzüge gemacht, kein Problem

). Die bereits verkleidete Wand rechts im Bild ist fest montiert und enthält quasi die Technik, also die Anschlüsse und Schalter für die Beleuchtung und das Lüftungssystem (rechts oben zu sehen) sowie den Ausgang für die Kabel (oder Eingang, je nachdem, welche Philosophie man bevorzugt <g>).

). Die bereits verkleidete Wand rechts im Bild ist fest montiert und enthält quasi die Technik, also die Anschlüsse und Schalter für die Beleuchtung und das Lüftungssystem (rechts oben zu sehen) sowie den Ausgang für die Kabel (oder Eingang, je nachdem, welche Philosophie man bevorzugt <g>).Der Boden besteht aus 22mm MDF, Dach und rechte Seitenwand aus 16mm MDF und die (komplett abnehmbaren) restlichen 5 Seitenwände aus 12mm MDF. Die 12mm habe ich aus Gewichtsgründen gewählt, die muss man ja leicht abnehmen können. Da sie aber ja auch noch innen mit dem Akustikschwerschaum ausgekleidet werden, sollte auch hier die Schalldämmung ausreichend sein. Die abnehmbaren Seitenwände sind unten gesteckt und oben mit Möbelmagneten fixiert. Die obere Fixierung kann man auf dem Foto ganz gut erkennen. Als Entkopplung zum Rahmen dient Fensterdichtungsband. Das ist am voreren Rahmen noch nicht angebracht.

Der Boden wird mit diesen Gummimatten belegt, welche man aus dem Baumarkt als Unterlage für z. B. Waschmaschinen kennt. Das sollte ausreichend entkoppeln.

Mehr zum genauen Aufbau wenn die Box fertig ist und gestestet wurde. Meine Basic-Line wird voraussichtlich erst in der 1. Mai-Kalenderwoche geliefert und muss dann noch aufgebaut werden. Bis zum Test wird es also noch ein paar Wochen dauern.

Grüße

Markus

Teddito

User

Definitiv. Ist wie mit der Pumpgun aufn Busch schießen. Sehr ausichtslos das man nicht erfolgreich ist. Hast dir viel Mühe gegeben. Würd das so aber trotzem nie machen wegen der MMKS. Quillt dir das ganze Holz auf. Die Basicline is schon okey und kann Alu fräsen. Die meisten haben trocken damit ihre Probleme. Ich nich so, allerdings geht es auf die Werkzeugstandzeit und man kann kein dicken Span nehmen. Die Zeit hab ich einfach nicht. Du willst kein Alu fräsen oder?Da sie aber ja auch noch innen mit dem Akustikschwerschaum ausgekleidet werden, sollte auch hier die Schalldämmung ausreichend sein.

Grüße

Markus

Markus H.

User

Hallo,

soooo, nun kann ich auch über praktische Erfahrungen mit der Box berichten. Um es vorweg zu nehmen: Für mich ist diese Einhausung ein voller Erfolg und sie hat meine Erwartungen sogar übertroffen. Ziel war es ja, das Fräsen für die restlichen Hausbewohner (also meine Familie) erträglicher zu machen. Das ist absolut gelungen, da man den Fräsvorgang bei geschlossener Box und geschlossener Raumtür ausserhalb des Raumes nun überhaupt nicht mehr hört. Im Raum hört man die Fräse natürlich schon noch, aber Ohrenschutz braucht man nicht mehr und das Radio kann in normaler Zimmerlautstärke weiterlaufen, man verpasst trotzdem nicht den Lieblingshit .

.

Natürlich wurde auch das Sekundärziel, die Vermeidung von Staub und Späne im Raum, vollständig erreicht. Alles bleibt in der Box und lässt sich dort dann bequem raussaugen. Trotzdem werde ich der Fräse demnächst noch eine Absaugung verpassen.

Ach, und kurz noch was zur Fräse selbst: Eingezogen ist eine Sorotec Basic-Line 1005 mit einem selbst zusammengestellten Komponentenpaket, also nicht so, wie von Sorotec als Komplettbausatz angeboten. Meine Basic-Line ist folgendermaßen ausgestattet:

- Basic-Line Basis-Bausatz 1005

- Performance-Kit

- Elektromontagekit

- JMC Closed-Loop Schrittmotoren 3Nm

- Sorotec Pro-Steuerung mit Benezan Mini Breakoutboard und Estlcam Parallelportadapter

Zum Aufbau der Fräse ist zu sagen, dass das viel Spaß gemacht und die Maschine auch auf Anhieb hervorragend funktioniert hat. Großes Lob an Sorotec, das ist ein tolles Gerät! Ich muss dazu sagen, dass ich seit 40 Jahren Modellbauer bin, schon sehr viele Modelle und vor allem auch Hubschrauber aufgebaut habe und somit schon über entsprechende Fähigkeiten im Aufbau von Mechaniken jeglicher Art und auch über entsprechende Werkstoffkunde verfüge. Ausserdem bin ich von der Ausbildung her elektrotechnisch "vorbelastet". Gerade den Aufbau der Steuerung würde ich ohne entsprechende Kenntnisse jemanden überlassen, welcher diese besitzt.

Aber zurück zum eigentlichen Thema: Der Einhausung. Die Fräse habe ich direkt in der Einhausung aufgebaut, was aufgrund der komplett abnehmbaren Seitenwände an 3 Seiten kein Problem war. Das zahlt sich auch für die spätere Wartung und Reinigung von Fräse und Box aus. Nur die rechte Seitenwand ist fest installiert, da die Box dort eh direkt an der Wand steht und dort auch die Technik für Licht und Lüftung sowie der Kabveldurchlass fest verbaut ist.

Hier nun ein paar Fotos:

Fertig gestellte Box mit offener Front:

Box komplett geschlossen:

Die Fräse ist eingezogen:

Bleibt noch zu sagen, dass es schon ein bisschen Aufwand war, die Einhausung herzustellen, aber wenn man die Nutzungsdauer sieht, das werden ja voraussichtlich viele Jahre werden, dann relativiert sich der Aufwand wieder.

Und dadruch, dass ich das Plattenmaterial im Baumarkt direkt auf das passende Maß schneiden ließ, hielt sich der Aufwand für das Zuschneiden zuhause dann auch in Grenzen und bezog sich rein auf das Zuschneiden der Rahmenhölzer mit der Kappsäge.

Wenn es Fragen gibt, gerne stellen

Grüße

Markus

soooo, nun kann ich auch über praktische Erfahrungen mit der Box berichten. Um es vorweg zu nehmen: Für mich ist diese Einhausung ein voller Erfolg und sie hat meine Erwartungen sogar übertroffen. Ziel war es ja, das Fräsen für die restlichen Hausbewohner (also meine Familie) erträglicher zu machen. Das ist absolut gelungen, da man den Fräsvorgang bei geschlossener Box und geschlossener Raumtür ausserhalb des Raumes nun überhaupt nicht mehr hört. Im Raum hört man die Fräse natürlich schon noch, aber Ohrenschutz braucht man nicht mehr und das Radio kann in normaler Zimmerlautstärke weiterlaufen, man verpasst trotzdem nicht den Lieblingshit

.

.Natürlich wurde auch das Sekundärziel, die Vermeidung von Staub und Späne im Raum, vollständig erreicht. Alles bleibt in der Box und lässt sich dort dann bequem raussaugen. Trotzdem werde ich der Fräse demnächst noch eine Absaugung verpassen.

Ach, und kurz noch was zur Fräse selbst: Eingezogen ist eine Sorotec Basic-Line 1005 mit einem selbst zusammengestellten Komponentenpaket, also nicht so, wie von Sorotec als Komplettbausatz angeboten. Meine Basic-Line ist folgendermaßen ausgestattet:

- Basic-Line Basis-Bausatz 1005

- Performance-Kit

- Elektromontagekit

- JMC Closed-Loop Schrittmotoren 3Nm

- Sorotec Pro-Steuerung mit Benezan Mini Breakoutboard und Estlcam Parallelportadapter

Zum Aufbau der Fräse ist zu sagen, dass das viel Spaß gemacht und die Maschine auch auf Anhieb hervorragend funktioniert hat. Großes Lob an Sorotec, das ist ein tolles Gerät! Ich muss dazu sagen, dass ich seit 40 Jahren Modellbauer bin, schon sehr viele Modelle und vor allem auch Hubschrauber aufgebaut habe und somit schon über entsprechende Fähigkeiten im Aufbau von Mechaniken jeglicher Art und auch über entsprechende Werkstoffkunde verfüge. Ausserdem bin ich von der Ausbildung her elektrotechnisch "vorbelastet". Gerade den Aufbau der Steuerung würde ich ohne entsprechende Kenntnisse jemanden überlassen, welcher diese besitzt.

Aber zurück zum eigentlichen Thema: Der Einhausung. Die Fräse habe ich direkt in der Einhausung aufgebaut, was aufgrund der komplett abnehmbaren Seitenwände an 3 Seiten kein Problem war. Das zahlt sich auch für die spätere Wartung und Reinigung von Fräse und Box aus. Nur die rechte Seitenwand ist fest installiert, da die Box dort eh direkt an der Wand steht und dort auch die Technik für Licht und Lüftung sowie der Kabveldurchlass fest verbaut ist.

Hier nun ein paar Fotos:

Fertig gestellte Box mit offener Front:

Box komplett geschlossen:

Die Fräse ist eingezogen:

Bleibt noch zu sagen, dass es schon ein bisschen Aufwand war, die Einhausung herzustellen, aber wenn man die Nutzungsdauer sieht, das werden ja voraussichtlich viele Jahre werden, dann relativiert sich der Aufwand wieder.

Und dadruch, dass ich das Plattenmaterial im Baumarkt direkt auf das passende Maß schneiden ließ, hielt sich der Aufwand für das Zuschneiden zuhause dann auch in Grenzen und bezog sich rein auf das Zuschneiden der Rahmenhölzer mit der Kappsäge.

Wenn es Fragen gibt, gerne stellen

Grüße

Markus