Christian Lucas

User

Hi,

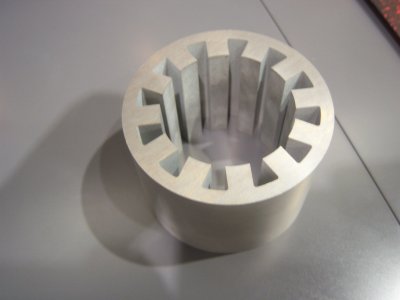

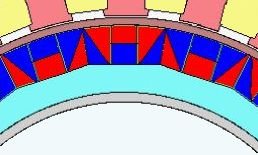

war die Tage in Starnberg bei MagnetMotor GmbH hatte dort Gespräche zu Elektrorennmotoren und habe bei der auch in Starnberg ansässigen Firma Schaeffeler Compact Dynamics ein nettes Gespräch mit dem Projektbetreuer für Forme E und aktuell FAI Hybridsysteme . In der Formel E sind die Blechstäre der Statoren auf 0,05mm beschränkt, C D könnte auch dünner. Für die Rennfahrzeuge ist den Ingenieuren das Trägheitsmoment der Rotoren einer der wichtigsten Punkte , da die Beschleunigung Laständerung davon am stärksten beeinflusst wird, wenn mit Getriebe gearbeitet wird. Da die Motoren so klein wie möglich ausfallen sollen kommt man um das Getriebe nicht herum. Weiter ist die Kühlung wichtigst bzw. die Verluste so gering wie möglich zu halten. Heist alle Bauteile auf geringste Verluste hin zu optimieren. Dünnste Bleche was das Reglemant erlaubt. Dünnste Magnet die in dünnen Scheiben aufeinander geklebt werden und die zuletzt aufgeklebte Lage wird passend abgeschliffen. Diese Magnete werden in V- Form in den Stator eingesetzt, dessen Blechschnitt ergibt im V den Flußleitkeil zur Fluß verstärkung.

Die Spulen werden aus Multidrahtbündeln wie bekannt mit einem Schlag pro Statorlänge verdrillt und Gepresst , die besseren machen Einzelzahnspulen zum einstecken. Kühlung mit Flüssigkühlung bei den Innenläufern der Aussenmantel , bei Aussenläufern im Statorträger.

Noch eine pdf zum lesen zu Formel E Motoren. https://www.researchgate.net/profil...-electric-motor-Analysis-and-optimization.pdf .

Für nicht Fahrzeug anwendungen , bei denen es nicht auf ein niedriges Trägheitsmoment ankommt werden Aussenläufer verwendet. Also alle Luftschrauben , Fluganwendungen usw. Direktantriebe in Fertigungsmaschinen .

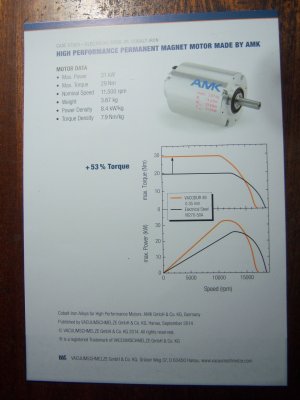

Noch ein Paper , etwas Älter zu Cobalt Eisen Blechen von der VAC . Hr. Brand war auch Ansprechpartner für die im Speedflug verwendeten Statoren, die nach einem von Magnet Motor GmbH eingeführten Verfahren mit 1 My Keramik Kugeln isoliert werden.

https://ethz.ch/content/dam/ethz/sp...udium/FSE/VAC-Sonderdruck-Antriebstechnik.pdf

Happy Amps Christian

war die Tage in Starnberg bei MagnetMotor GmbH hatte dort Gespräche zu Elektrorennmotoren und habe bei der auch in Starnberg ansässigen Firma Schaeffeler Compact Dynamics ein nettes Gespräch mit dem Projektbetreuer für Forme E und aktuell FAI Hybridsysteme . In der Formel E sind die Blechstäre der Statoren auf 0,05mm beschränkt, C D könnte auch dünner. Für die Rennfahrzeuge ist den Ingenieuren das Trägheitsmoment der Rotoren einer der wichtigsten Punkte , da die Beschleunigung Laständerung davon am stärksten beeinflusst wird, wenn mit Getriebe gearbeitet wird. Da die Motoren so klein wie möglich ausfallen sollen kommt man um das Getriebe nicht herum. Weiter ist die Kühlung wichtigst bzw. die Verluste so gering wie möglich zu halten. Heist alle Bauteile auf geringste Verluste hin zu optimieren. Dünnste Bleche was das Reglemant erlaubt. Dünnste Magnet die in dünnen Scheiben aufeinander geklebt werden und die zuletzt aufgeklebte Lage wird passend abgeschliffen. Diese Magnete werden in V- Form in den Stator eingesetzt, dessen Blechschnitt ergibt im V den Flußleitkeil zur Fluß verstärkung.

Die Spulen werden aus Multidrahtbündeln wie bekannt mit einem Schlag pro Statorlänge verdrillt und Gepresst , die besseren machen Einzelzahnspulen zum einstecken. Kühlung mit Flüssigkühlung bei den Innenläufern der Aussenmantel , bei Aussenläufern im Statorträger.

Noch eine pdf zum lesen zu Formel E Motoren. https://www.researchgate.net/profil...-electric-motor-Analysis-and-optimization.pdf .

Für nicht Fahrzeug anwendungen , bei denen es nicht auf ein niedriges Trägheitsmoment ankommt werden Aussenläufer verwendet. Also alle Luftschrauben , Fluganwendungen usw. Direktantriebe in Fertigungsmaschinen .

Noch ein Paper , etwas Älter zu Cobalt Eisen Blechen von der VAC . Hr. Brand war auch Ansprechpartner für die im Speedflug verwendeten Statoren, die nach einem von Magnet Motor GmbH eingeführten Verfahren mit 1 My Keramik Kugeln isoliert werden.

https://ethz.ch/content/dam/ethz/sp...udium/FSE/VAC-Sonderdruck-Antriebstechnik.pdf

Happy Amps Christian

Zuletzt bearbeitet: