Hallo.

Ich möchte kurz mein Corona-Langzeitprojekt vorstellen.

Während des 1. Lockdown kam vor Langerweile die Idee auf, einen CT13 (Hydroplane) auf 2m zu skalieren. Chris hat das Modell im CAD geplant und auch die CAM Programme gemacht.

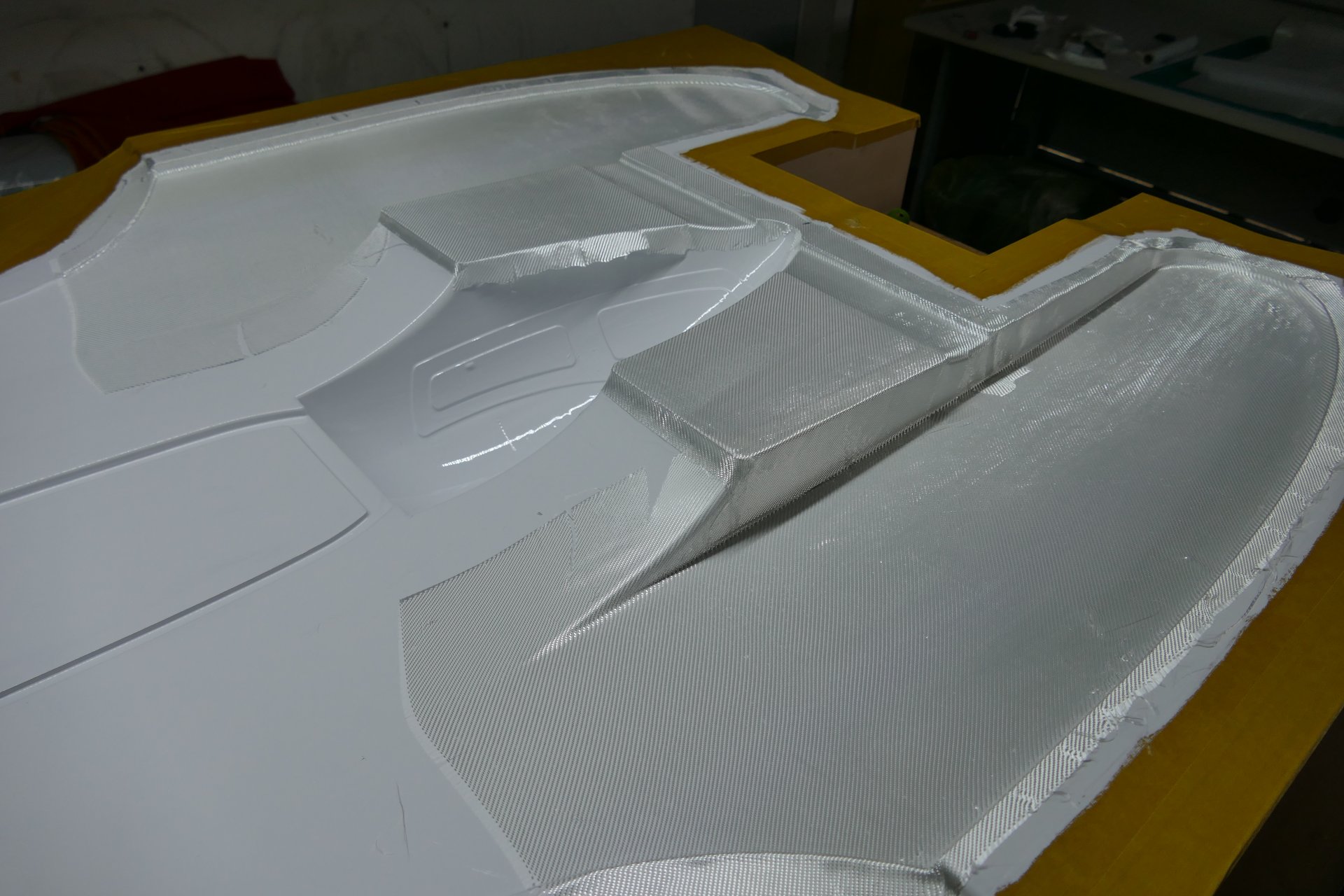

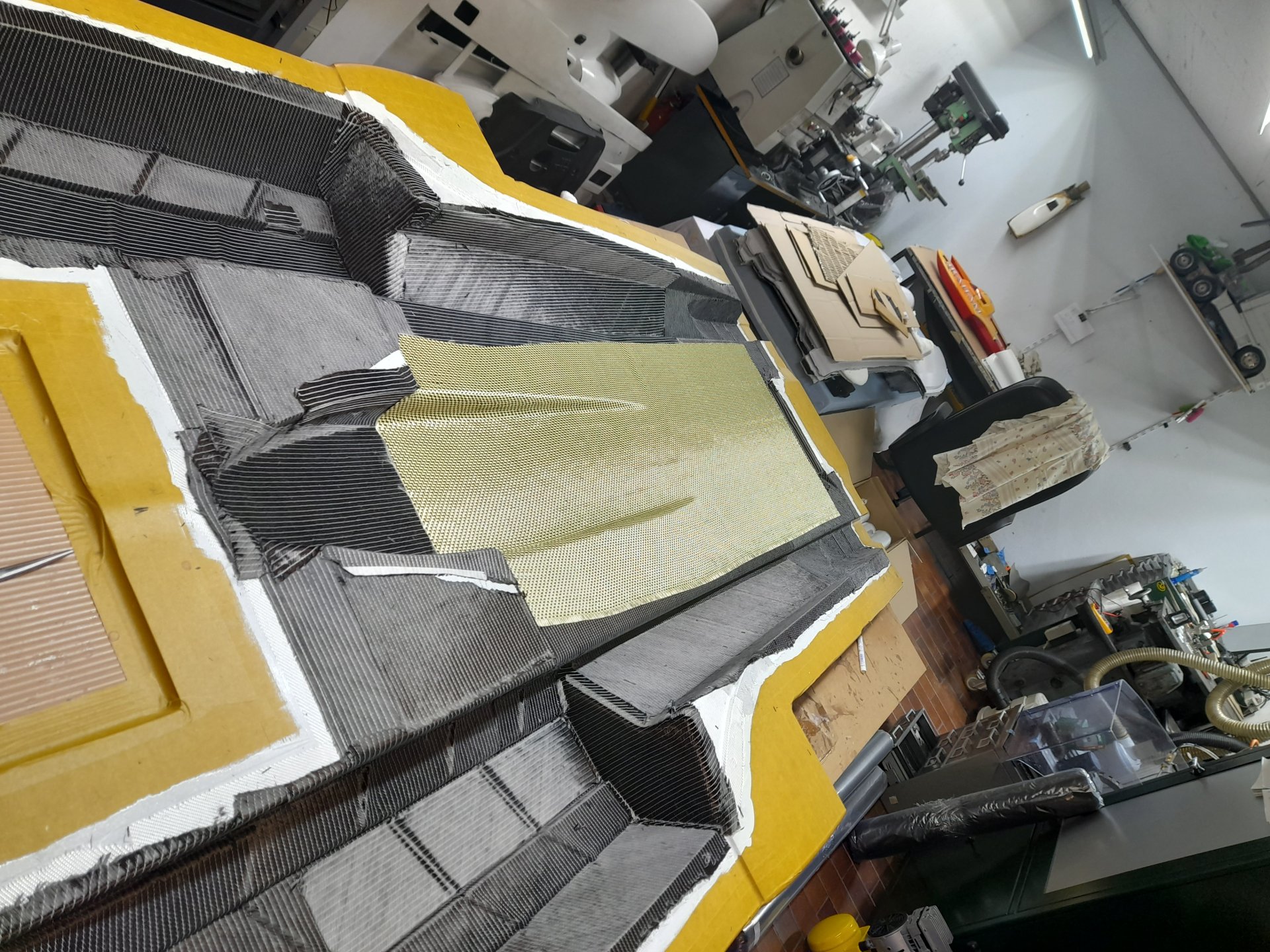

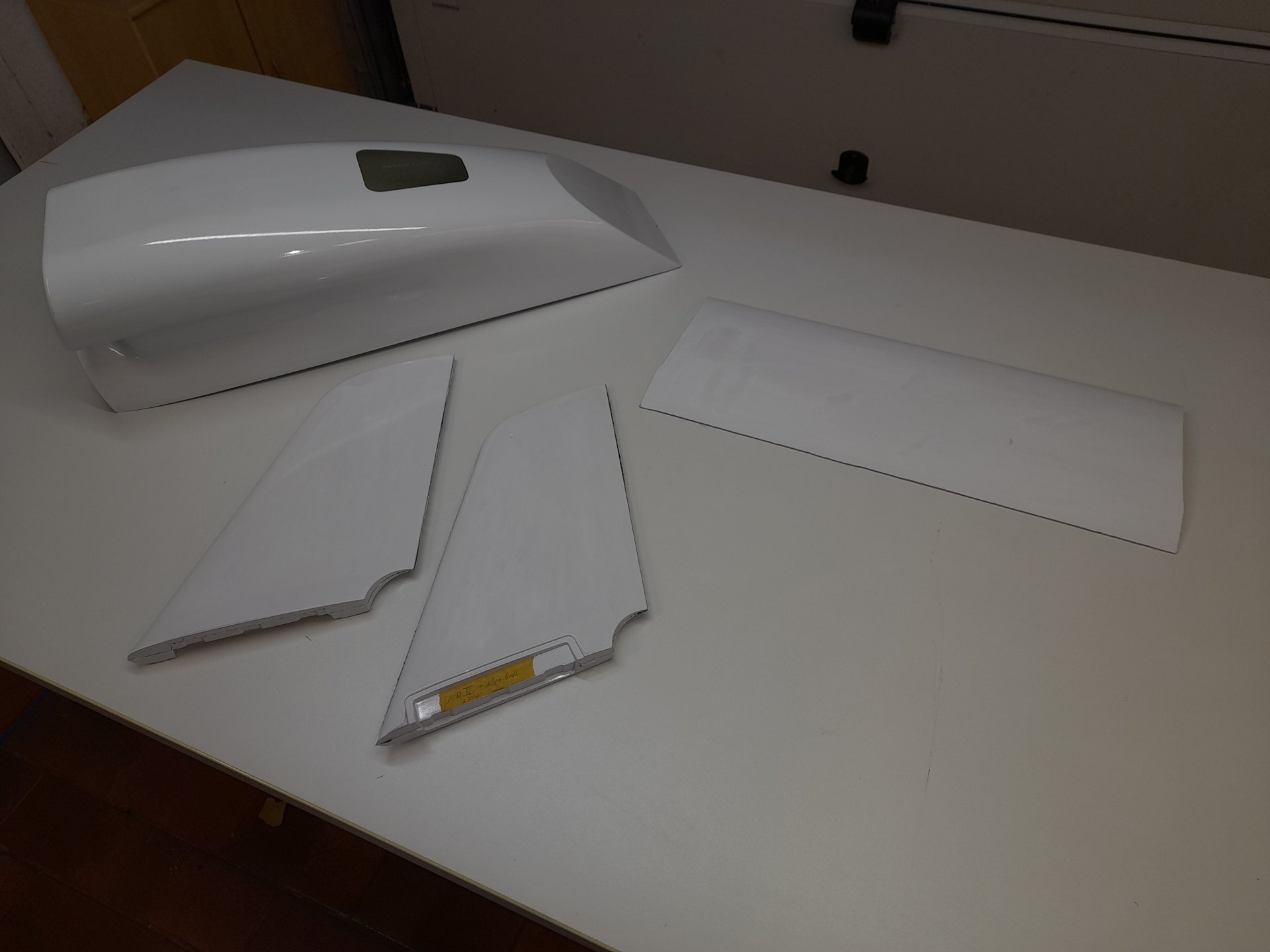

Entgegen dem klassischen Formbau (Positivmodell) wurde hier die Form gleich ins Negative gefräst. Aufgrund der Größe besteht die Form aus mehreren Teilen, welche nach dem Fräsen untereinander verklebt und auf eine MDF Trägerpatte aufgebracht wurden. Anschließend wurden die beiden Formhälften mit 2k Klarlack versiegelt, um die Poren des Ureols zu schließen. Die beiden Formen weisen einen breiten umlaufenden Rand auf. Dies erleichtert bei der späteren Fertigung das Anbringen des Dichtbandes für den Vakuumsack. Leider ist Ureol recht schwer und daher wiegen beiden Formen zusammen knappe 450 Kg. Damit ich die Formhälften handeln kann habe ich Sie auf eine Palette montiert und habe aus 4-Kant Stahl eine Unterkonstruktion angebracht, an welcher ich die Form mit Hilfe eines Flaschenzuges anheben kann. So kann ich die Form auf zwei Schwerlastböcke absetzen und habe eine angenehme Arbeitshöhe.Die Rümpfe selbst stelle ich im Vakuuminfusionsverfahren her. Dazu wird die Form nach mehrmaligen wachsen mit PVA-Trennmittel eingestrichen und anschließend der Gelcoat aufgetragen. Danach werden dann die Matten trocken in die Form gelegt. Anschließend kommt eine Lage Abreißgewebe, eine Lage Lochfolie und zum Schluss eine Lage Fließhilfe inkl. Harzverteilerkanälen drauf. Danach wird der Vakuumsack angebracht und alles evakuiert. Wenn alles dicht ist, wird die evakuierte Form mit Harz geflutet. Das Harz härtet unter Vakuum aus und nach 4-5 Tagen kann dann entformt werden. In Summe sehr aufwendig, aber nur mit diesem Verfahren kann ich an jeder Stelle eine Pause machen und kann mir die Zeit frei einteilen. Die Flügel und die Haube werden mittels Handlaminat herstellt, da hier sich der Aufwand nicht lohnen würde.

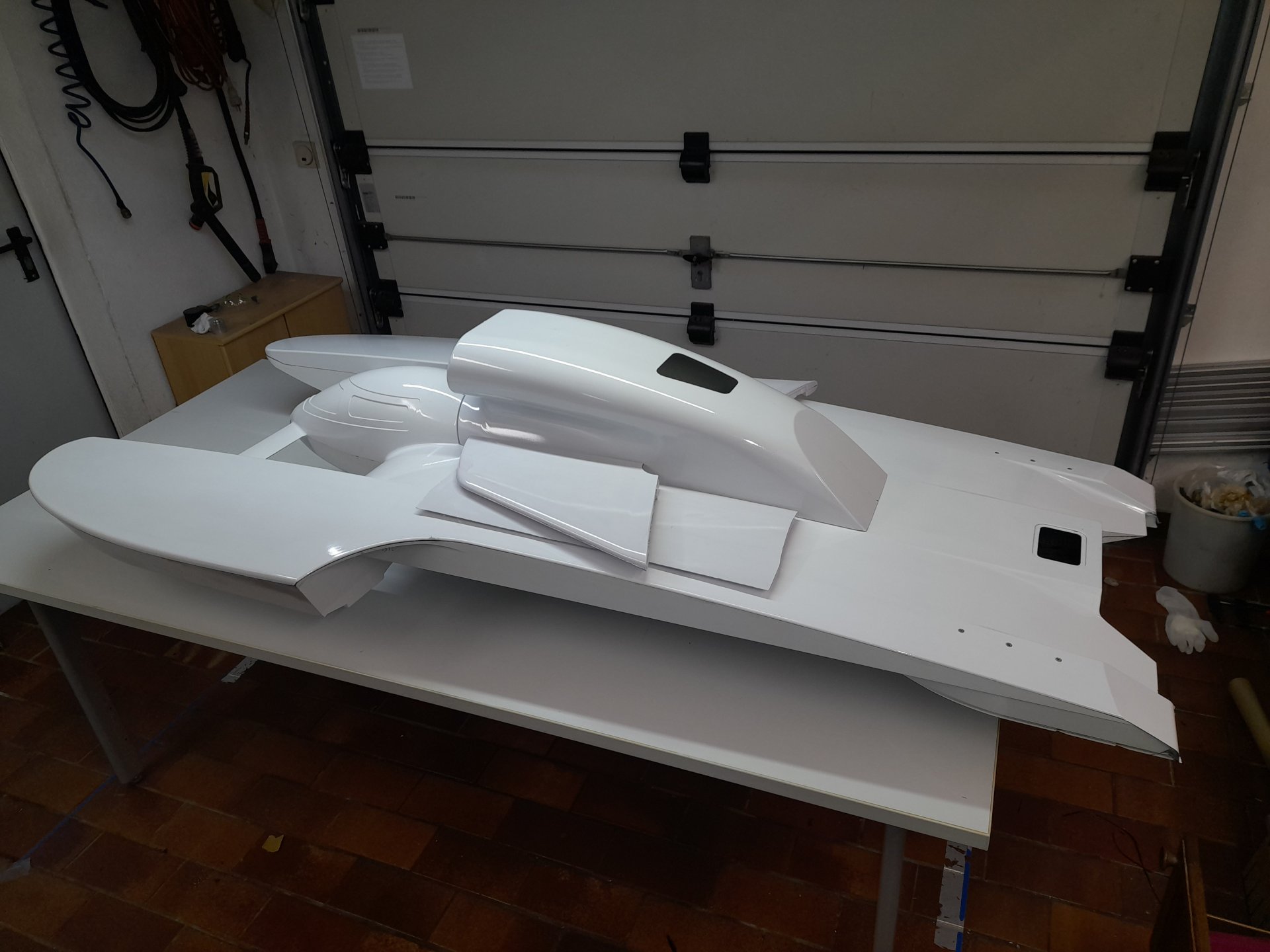

Nachdem die beiden Hälften entformt sind, werden diese beschnitten und angepasst. Anschließend werden diese mittels Nahtband verklebt. Aktuell wiegt ein fertiger Rumpf aus CFK und Hybridgewebe inkl. aller Anbauteile 9,8kg.

Anbei ein paar Bilder.

https://www.youtube.com/watch?v=xPIcjep_pqg

https://www.youtube.com/watch?v=Vcsm_mqy6iQ&t=53s

https://www.youtube.com/watch?v=QLTKOdO2ank&t=48s

Ich möchte kurz mein Corona-Langzeitprojekt vorstellen.

Während des 1. Lockdown kam vor Langerweile die Idee auf, einen CT13 (Hydroplane) auf 2m zu skalieren. Chris hat das Modell im CAD geplant und auch die CAM Programme gemacht.

Entgegen dem klassischen Formbau (Positivmodell) wurde hier die Form gleich ins Negative gefräst. Aufgrund der Größe besteht die Form aus mehreren Teilen, welche nach dem Fräsen untereinander verklebt und auf eine MDF Trägerpatte aufgebracht wurden. Anschließend wurden die beiden Formhälften mit 2k Klarlack versiegelt, um die Poren des Ureols zu schließen. Die beiden Formen weisen einen breiten umlaufenden Rand auf. Dies erleichtert bei der späteren Fertigung das Anbringen des Dichtbandes für den Vakuumsack. Leider ist Ureol recht schwer und daher wiegen beiden Formen zusammen knappe 450 Kg. Damit ich die Formhälften handeln kann habe ich Sie auf eine Palette montiert und habe aus 4-Kant Stahl eine Unterkonstruktion angebracht, an welcher ich die Form mit Hilfe eines Flaschenzuges anheben kann. So kann ich die Form auf zwei Schwerlastböcke absetzen und habe eine angenehme Arbeitshöhe.Die Rümpfe selbst stelle ich im Vakuuminfusionsverfahren her. Dazu wird die Form nach mehrmaligen wachsen mit PVA-Trennmittel eingestrichen und anschließend der Gelcoat aufgetragen. Danach werden dann die Matten trocken in die Form gelegt. Anschließend kommt eine Lage Abreißgewebe, eine Lage Lochfolie und zum Schluss eine Lage Fließhilfe inkl. Harzverteilerkanälen drauf. Danach wird der Vakuumsack angebracht und alles evakuiert. Wenn alles dicht ist, wird die evakuierte Form mit Harz geflutet. Das Harz härtet unter Vakuum aus und nach 4-5 Tagen kann dann entformt werden. In Summe sehr aufwendig, aber nur mit diesem Verfahren kann ich an jeder Stelle eine Pause machen und kann mir die Zeit frei einteilen. Die Flügel und die Haube werden mittels Handlaminat herstellt, da hier sich der Aufwand nicht lohnen würde.

Nachdem die beiden Hälften entformt sind, werden diese beschnitten und angepasst. Anschließend werden diese mittels Nahtband verklebt. Aktuell wiegt ein fertiger Rumpf aus CFK und Hybridgewebe inkl. aller Anbauteile 9,8kg.

Anbei ein paar Bilder.

https://www.youtube.com/watch?v=xPIcjep_pqg

https://www.youtube.com/watch?v=Vcsm_mqy6iQ&t=53s

https://www.youtube.com/watch?v=QLTKOdO2ank&t=48s