17. November 2022............ Ich erkläre hiermit meine Flugsaison für beendet und die Bausaison 22/23 für eröffnet.

Ich würde mich riesig freuen, wenn ihr alle seit unserem letzte Posting ein paar schöne Flüge hinbekommen habt, die Schäden reparabel waren und ihr weiterhin dem schönsten Hobby der Welt die Treue haltet. ...... und auch noch weiter meinem Thread folgen möchtet.

Ja, was ist geschehen, ich habe mich wieder reichlich in D herumgetrieben, viele tolle Events besucht, tolle Modelbauer/, -Flieger getroffen und viel Spaß mit meiner neuen PT 17 gehabt. Es gab kein größeren Schäden, der Kopf ist zwar voller neuer Ideen, aber jetzt ist erst einmal Piper Time.

Bevor wir aber alle den ganzen Thread noch mal von vorne lesen, fasse ich kurz zusammen.

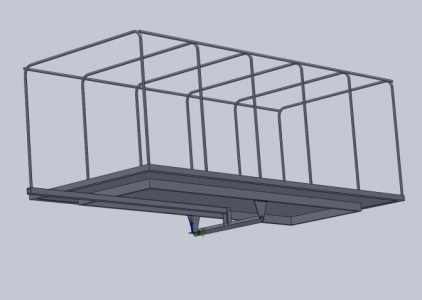

Ich hatte damit angefangen, wie mann sich im WWW brauchbare Scale Unterlagen für Lau beschaffen kann und diese dann mit Hilfe von Corel in Vektorgrafiken umwandelt. Dies Grafiken verwendete ich, um die notwendige Helling für den Stahlrohrrumpf zu fertigen. Ebenfalls abgehandelt war das Thema wie werden die Rohre bearbeitet und zu einem Ganzen verlötet.

Das Ergebnis im Mai war ein Rolling-Chassis der Piper mit ein paar Roheinbauten.

Wie ihr erkennt, fehlt allerdings der kpl. Rücken, sowie die Leitwerke. Der Grund ist einfach - das Material war alle.

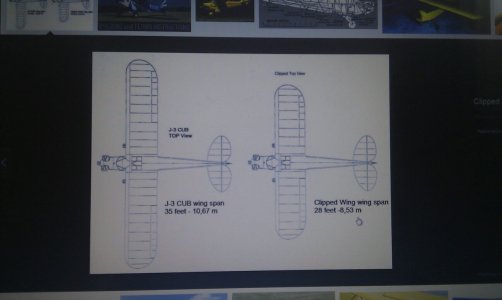

Die Idee den Rumprücken aus Holz zu bauen, habe ich zwar verworfen, aber die Winkelverstellung des Höhenruders möchte ich umsetzen.

Deshalb muss als nächstes erst einmal das Höhen- und Seitenleitwerk gebaut werden, diese werden dann angepasst und an das Rumpfgestell montiert. Und hierzu musste ich erst einmal ein kleines Problem angehen.

Wie ihr ja wisst, kann ich diese dünnwandigen Edelstahlrohre nicht wirklich biegen, bei andern klapp es, bei mir halt nicht. Daher baue ich die Piper ja auch in Gemischtbauweise mit Holz und Stahl. Dazu muss aber eine vernünfige Verbindung zwischen diesen beiden Materialien hergestellt werden. In Frage kam nur eine formscchlüssige Klebeverbindung. Also was lag näher wie bei der FIrma "CARGLASS" nachzufragen ob nicht Reste ihres Scheibenklebers in meinen Besitz übergehen könnten. Die Antwort der "Berliner" Niederlassung möchte ich euch ersparen, eventuell habe ihr ja in eurer Region mehr Glück.

Aber Gefatter Zufall kam mir zu Hilfe und so erhilet ich ein paar Klebesticks, welche Baufirmen verwenden, wenn sie Scheiben in ihren Baufahrzeugen erneuern. Und was soll ich sagen, Metall mit der Heißluftpistole erwärmt, Schmelzkleber auf das Holz aufgetragen und alles gut verpressen. 1 Tag stehen lassen verputzen, gegebenfalls nochmal ein Lage Glasseide laminiert und ihr habt eine feste Verbindung.

Aktuell gibt es davon noch keine Fotos, da ich meine Versuche alle einem Belastungstest unterzogen habe...

Aktuell ist also das Höhenruder dran.

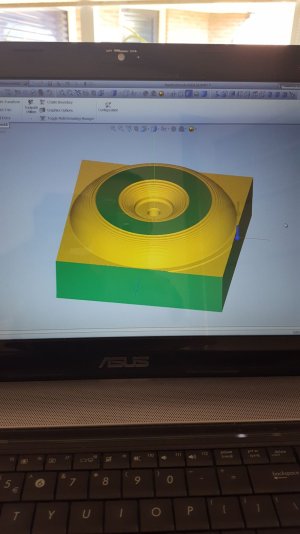

Dazu habe ich meine Original Rumpfzeichnung wieder in den Hintergrund gepackt und das Höhenruder in Corel nachgezeichnet.

Gleichzeitig wurde schon die spätere Konstruktion berücksichtig und die Rohre in Rot und das Holz Grau dargestellt.

und so sieht das HLW fertig gezeichnet aus.

DIe Teile für die Fräse habe ich als PLT exportiert und schon mal gefertigt. Doch vorher erst einmal den Plan ausplottern und mit Transferfolie schützen.

Aus meinen bescheidenen Resten an Rohr, konnte ich schon mal die Steckung für das Höhenruder fer

tigen. Hier kommt 9,2x0,3 mm; 10x0,3mm und 11x 0,4 mm Rohr zum Einsatz welches sich recht spielfrei ineinander stecken und verlöten läst.

Wichtig, da wo das 9,2 Rohr im 10mm Rohr verlötet werden soll, das 10mm Rohr schlitzen, löten und wieder schön rund feilen, sonnst passt das 11mm nicht drüber.

Ebenfalls im Vorfeld sind die Rohrenden zu schlitzen, wo später die 4mm Pappelsperrholzteile eingesteckt und verklebt werden.

So. jetzt noch die Helling in alter Manier mit der Mittellinien Konstruktion aus Corel Draw und dem 12mm V-Nutfräser entsprechend den gewählten Rohrdurchmesser fertigen und es kann weiter gehen.

Da meine Rohre nun wirklich restlos alle sind, kann ich die fehlenden Rohre erst nach "Wareneingang" fertigen. Bilder folgen.

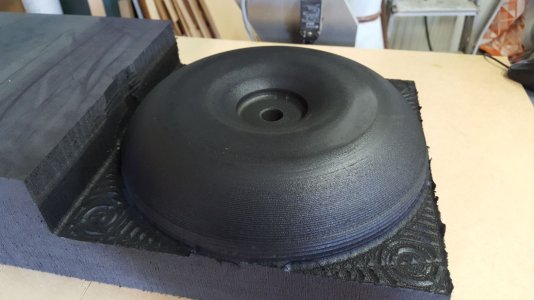

In der Zwischenzeit habe ich mich noch an die Drehbank gestellt und aus 8mm Rundstahl durch Ablängen, Bohren, entgraten .....

die Scharniere für HR + SR dem Original nachempfunden.

Das Ergebnis, noch mit Schrauben fixiert, wird dann zwischen die Rohre gelegt und wechselseitig verlötet.

Auch folgen die Bilder wenn fertig.

Das war es erst einmal für Heute. Ich freue mich schon auf eure ersten Reaktionen, gern auch wieder als PN, damit der Thread nicht zu abschweifend wird.

+ 2x Hitec für den Motor.

+ 2x Hitec für den Motor.