C-J-S

User

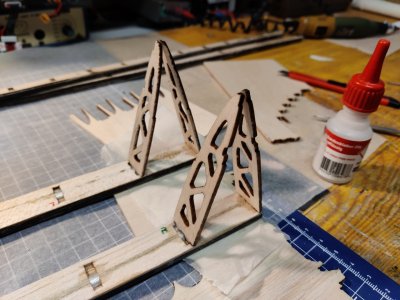

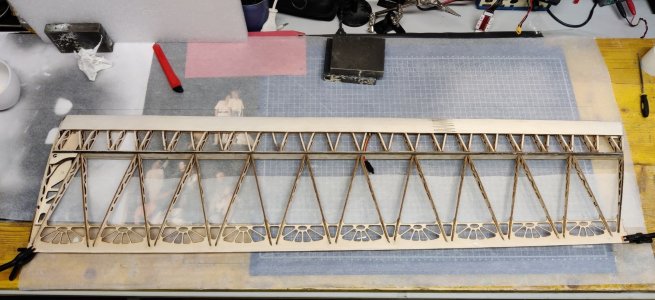

Das Harz ist trocken und ich war neugierig, ob die Teile brauchbar geworden sind.

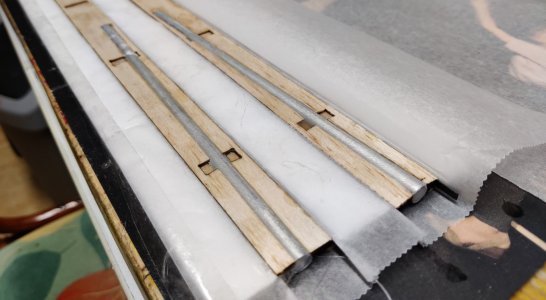

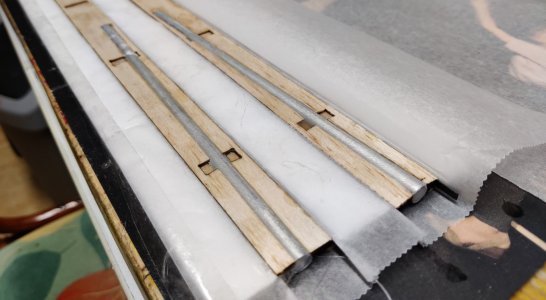

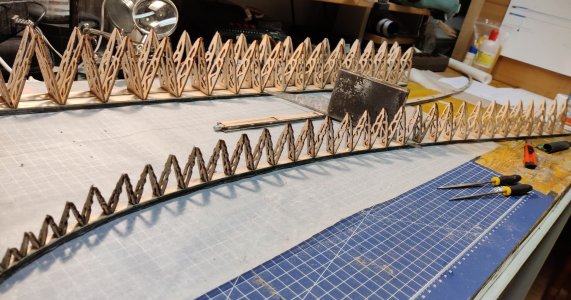

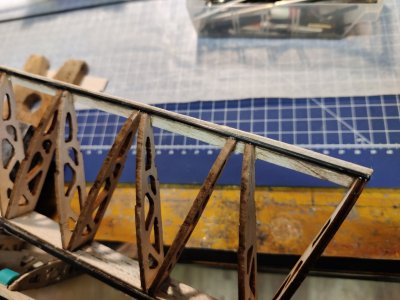

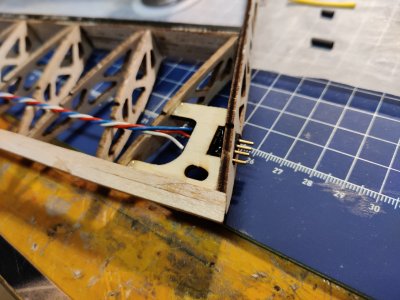

Hier nach dem Entfernen der Gewichte:

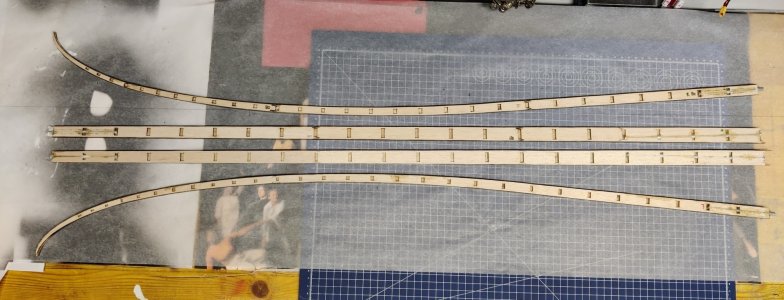

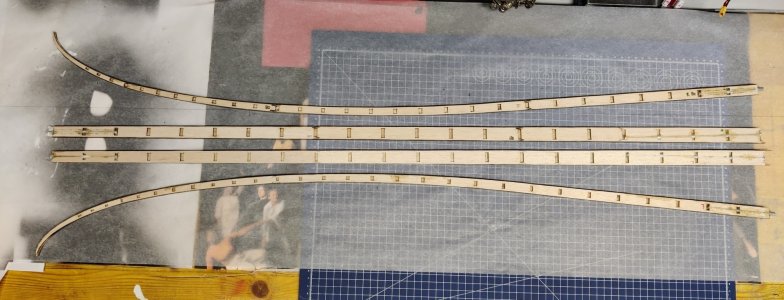

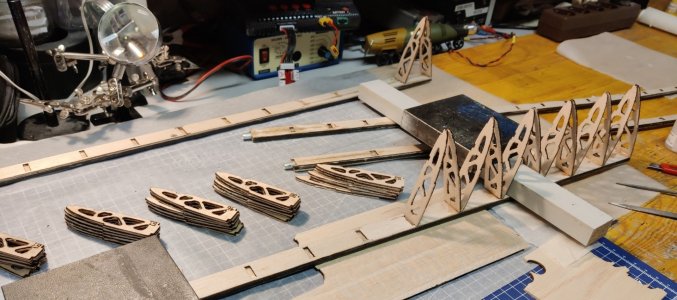

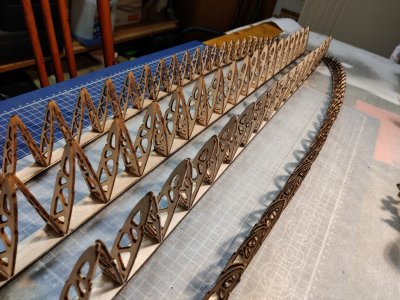

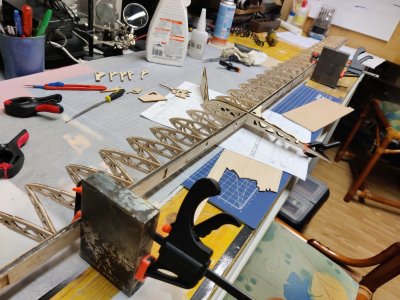

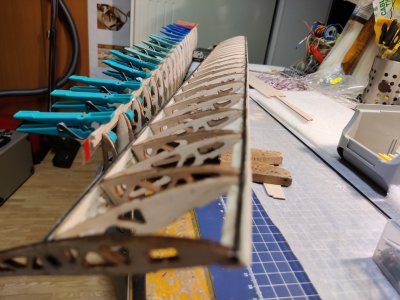

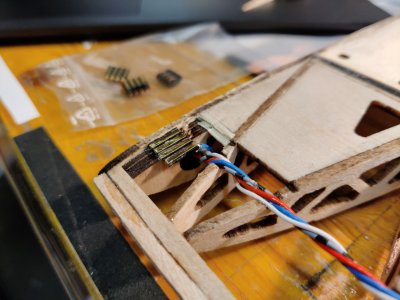

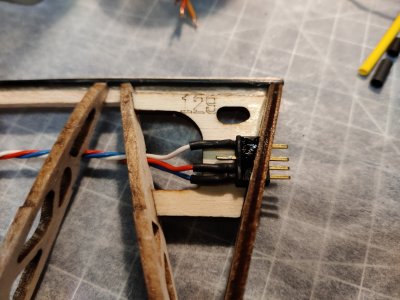

Das "Auslösen" aus den Schablonen ging einfach (Danke an das Backpapier); nach 5 Minuten Nacharbeit - abstehende Gewebefäden und an drei...vier Stellen etwas überschüssiges Harz entfernen - sieht das Ergebnis nun so aus:

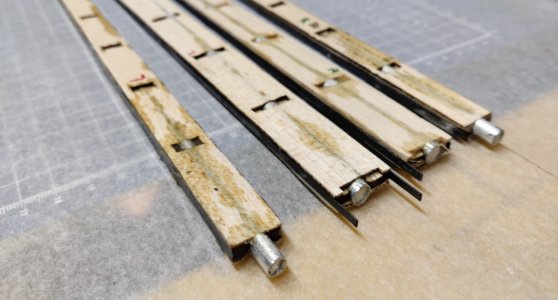

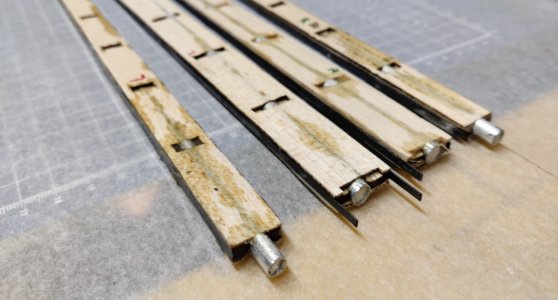

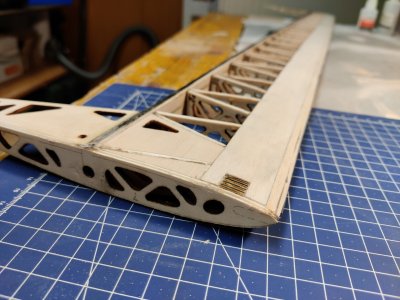

Die Enden/überstehende CFK-Stäbe müssen stellenweise noch gekürzt werden:

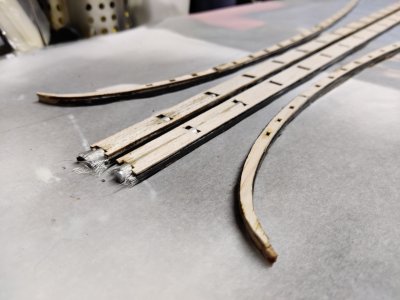

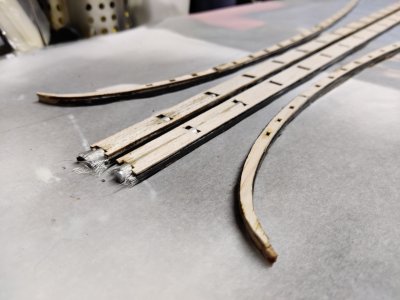

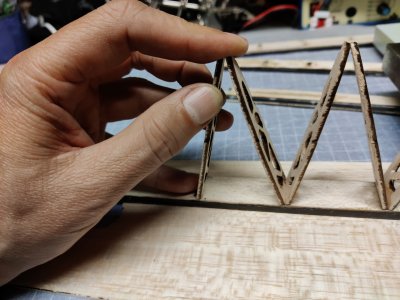

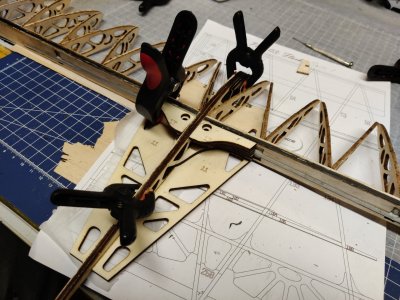

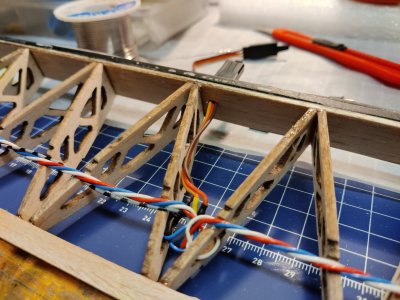

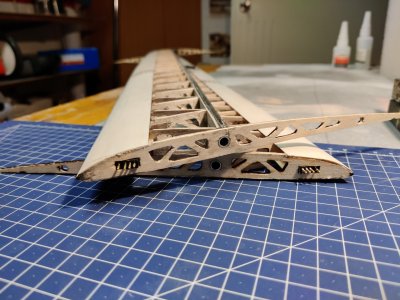

Torsionsfestigkeit? -> Fehlanzeige

Biegen nach vorne/zurück: -> Fehlanzeige

Biegen nach oben unten: Bombenfest!!!

Genau das, was ich wollte - da Torsion und vor/zurück vollkommen von den schräggestellten Rippen übernommen werden .

.

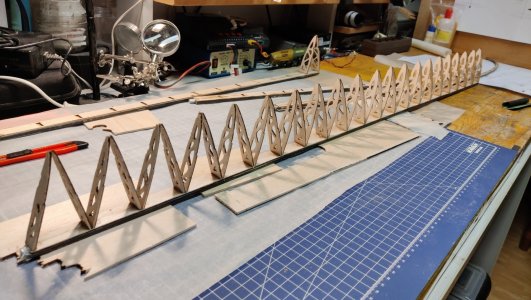

Jetzt ist das flache "2D"-Bauen vorbei und es folgt demnächst der Schritt in die dritte Dimension.

LG

Christian

Hier nach dem Entfernen der Gewichte:

Das "Auslösen" aus den Schablonen ging einfach (Danke an das Backpapier); nach 5 Minuten Nacharbeit - abstehende Gewebefäden und an drei...vier Stellen etwas überschüssiges Harz entfernen - sieht das Ergebnis nun so aus:

Die Enden/überstehende CFK-Stäbe müssen stellenweise noch gekürzt werden:

Torsionsfestigkeit? -> Fehlanzeige

Biegen nach vorne/zurück: -> Fehlanzeige

Biegen nach oben unten: Bombenfest!!!

Genau das, was ich wollte - da Torsion und vor/zurück vollkommen von den schräggestellten Rippen übernommen werden

.

.Jetzt ist das flache "2D"-Bauen vorbei und es folgt demnächst der Schritt in die dritte Dimension.

LG

Christian

!

!