Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

A320 - Airliner

- Ersteller mjg

- Erstellt am

Ja, genau so liegt die drin. Die Scharniere sind bei mir an dem kleinen eingeschraubten Sperrholzbrettchen befestigt, damit kannst man die Klappe mit Scharnier und Feder rausnehmen.

Beachten musst Du da eigentlich nix, außer vielleicht dass die Feder eine Vorspannung braucht (also gegenüber Deiner Zeichnung bereits 90° verdreht ist). Da musst Du Dich am besten rantasten, wie stark Du vorspannen musst, damit es dann funktioniert.

An die Drahtstärke kann ich mich nicht mehr erinnern, 0,5mm dürfte aber gut geschätzt sein.

Viel Erfolg!

Arne

Beachten musst Du da eigentlich nix, außer vielleicht dass die Feder eine Vorspannung braucht (also gegenüber Deiner Zeichnung bereits 90° verdreht ist). Da musst Du Dich am besten rantasten, wie stark Du vorspannen musst, damit es dann funktioniert.

An die Drahtstärke kann ich mich nicht mehr erinnern, 0,5mm dürfte aber gut geschätzt sein.

Viel Erfolg!

Arne

mjg

User

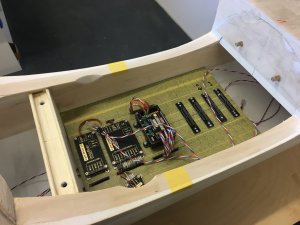

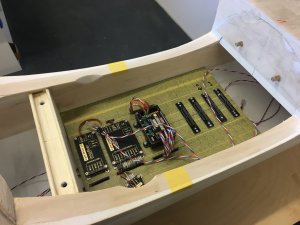

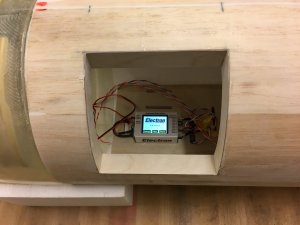

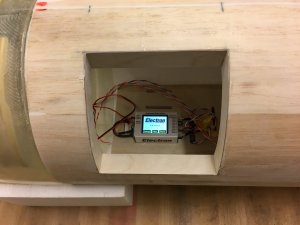

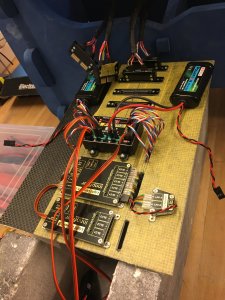

Elektronik Einbau

Hab aus 4mm Pappelsperrholz ein "Mainboard" geschnitten und mit Kohlefaser laminiert. Lichteuerung, Central Box und die Steckverbinder zum Flügel habe ich gleich fix platziert. Die Position der RX Akkus kann ich zur Schwerpunkt Optimierung noch schieben.

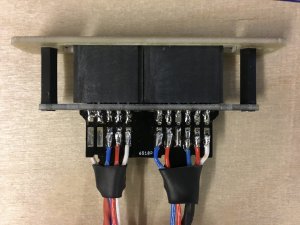

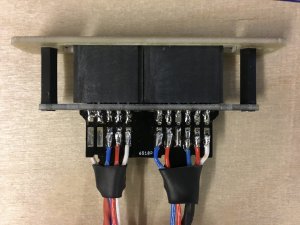

Für die Verbindung zum Flügel habe ich mich für Uniconnect Stecker entschieden. Mit den 6 Servos, diversen Lichtern, Regler mit Telemetrie und das Einziefahrwerk hab ich doch einiges zu verbinden. Stecker sind "floating" aber rasten ein, die Buchse kann fix verbaut werden.

Es gab viel zu löten ... und mit der Zeit wurden dann auch die Lötstellen noch etwas besser.

Hab aus 4mm Pappelsperrholz ein "Mainboard" geschnitten und mit Kohlefaser laminiert. Lichteuerung, Central Box und die Steckverbinder zum Flügel habe ich gleich fix platziert. Die Position der RX Akkus kann ich zur Schwerpunkt Optimierung noch schieben.

Für die Verbindung zum Flügel habe ich mich für Uniconnect Stecker entschieden. Mit den 6 Servos, diversen Lichtern, Regler mit Telemetrie und das Einziefahrwerk hab ich doch einiges zu verbinden. Stecker sind "floating" aber rasten ein, die Buchse kann fix verbaut werden.

Es gab viel zu löten ... und mit der Zeit wurden dann auch die Lötstellen noch etwas besser.

mjg

User

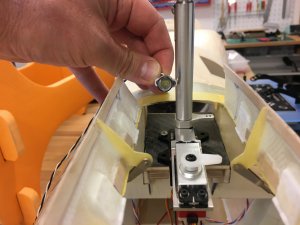

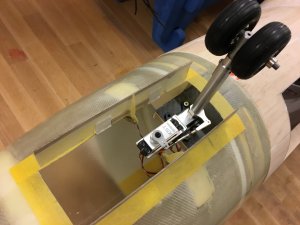

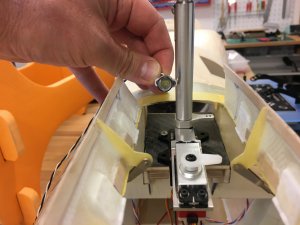

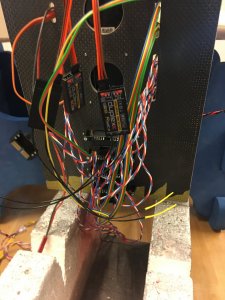

Danach kam der Ausbau nach vorne. Der Controller für das Fahrwerk ist bei der Frachtluke. Somit kann ich auch bei montiertem Flügel am Controller (Touchscreen) bequem Einstellungen von Türen und Sequenzer vornehme.

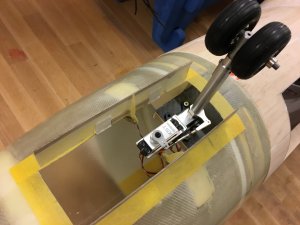

Bugfahrwerk ist angelenkt. Hatte Glück, dass nichts klemmt, zur Anlenkung der Fahrwerktür sind nur 2mm Platz. Für das Taxi Light muss ich noch eine Befestigung bauen... und ich glaube ich brauche doch noch ein zweites (so wie beim Original)

Das Fahrwerk ist mal provisorisch programmiert und und der Sequenzer funktioniert. Electron hat ein gutes Video Tutorial veröffentlicht und damit ist es schnell gemacht... und danach versteht man auch die Logik dahinter und die ist m.E. recht clever gemacht.

und danach versteht man auch die Logik dahinter und die ist m.E. recht clever gemacht.

Bugfahrwerk ist angelenkt. Hatte Glück, dass nichts klemmt, zur Anlenkung der Fahrwerktür sind nur 2mm Platz. Für das Taxi Light muss ich noch eine Befestigung bauen... und ich glaube ich brauche doch noch ein zweites (so wie beim Original)

Das Fahrwerk ist mal provisorisch programmiert und und der Sequenzer funktioniert. Electron hat ein gutes Video Tutorial veröffentlicht und damit ist es schnell gemacht...

und danach versteht man auch die Logik dahinter und die ist m.E. recht clever gemacht.

und danach versteht man auch die Logik dahinter und die ist m.E. recht clever gemacht.

mjg

User

So und jetzt kommt der Moment mit der Waage

Mit allen Komponenten (inkl. EDF) und verkabelt bin ich jetzt bei 6000g. Es fehlen nur noch die Triebwerksgondeln, und das Finish. Naja es gibt Kollegen die bauen leichter, aber mein Ziel, näher an 7kg als an 8kg zu sein ist erreichbar... der 6S Flugakku hat 900g. Ach ja, und der Schwerpunkt liegt gut, wenn der Flugakku über die Frachtluke vor den Flügel platziert wird.

Akkuhalterung ist im bau... see you soon...

Mit allen Komponenten (inkl. EDF) und verkabelt bin ich jetzt bei 6000g. Es fehlen nur noch die Triebwerksgondeln, und das Finish. Naja es gibt Kollegen die bauen leichter, aber mein Ziel, näher an 7kg als an 8kg zu sein ist erreichbar... der 6S Flugakku hat 900g. Ach ja, und der Schwerpunkt liegt gut, wenn der Flugakku über die Frachtluke vor den Flügel platziert wird.

Akkuhalterung ist im bau... see you soon...

mjg

User

Bitte mach gummies um die kabel, wo sie durch dass mainboard gehen.

Werde ich machen und jedem Kabel noch ein Schrumpfschlauch spendieren...

mjg

User

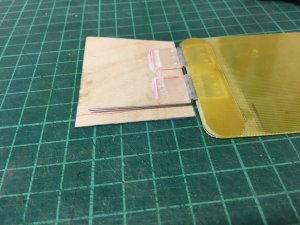

HILFE Rückstellfeder für Fahrwerksdeckel:

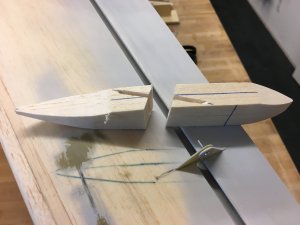

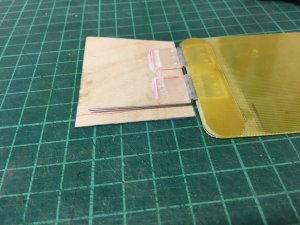

Wie von Arne beschrieben, habe ich Ruderscharniere mit einem z-förmig gebogenen 0.8mm Federstahldraht versehen. Hier mal provisorisch angeordnet mit der Fahrwerksklappe. Die Feder drückt von aussen die Klappe zu, als Gegenlager liegt die Feder auf dem Servo Einbaurahmen auf.

Da die Platzverhältnisse, mit dem daneben liegenden Landeklappenservo, eng sind, habe die „Federklappe“ mit der Servoabdeckung verbunden. Die Servoabdeckung ist 0.5er GFK, im Scharnierbereich aufgedoppelt. Das ganze passt, und lässt sich gut mit kleinen Schrauben demontierbar befestige. Soweit so gut.

Leider ich jetzt festgestellt, dass nach nur 1x Aufklappen der Federstahldraht verformt wird und beim zweiten Mal die Klappe bereits nicht mehr komplett schliesst.

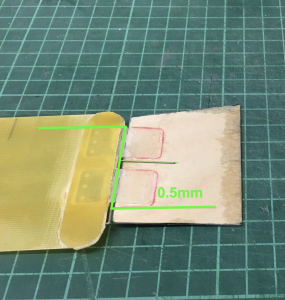

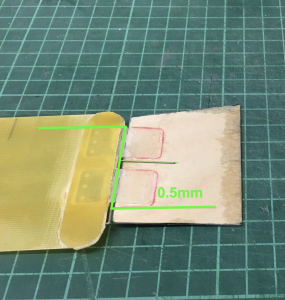

Hab auch schon mit verschiedenen Drahtdicken probiert. Links 0.5mm, rechts 0.8mm. Beide bleiben verformt, der 0.5mm eher noch schlimmer. Muss dazu noch sagen, dass der 0.5mm links nur durch ein Scharnier läuft (Achslänge 20mm) der 0.8mm durch beide (Achslänge 40mm)

Das Prinzip wäre gut, aber was muss ich anders machen, dass sich die Federstahldrähte nicht verformen?

Wie von Arne beschrieben, habe ich Ruderscharniere mit einem z-förmig gebogenen 0.8mm Federstahldraht versehen. Hier mal provisorisch angeordnet mit der Fahrwerksklappe. Die Feder drückt von aussen die Klappe zu, als Gegenlager liegt die Feder auf dem Servo Einbaurahmen auf.

Da die Platzverhältnisse, mit dem daneben liegenden Landeklappenservo, eng sind, habe die „Federklappe“ mit der Servoabdeckung verbunden. Die Servoabdeckung ist 0.5er GFK, im Scharnierbereich aufgedoppelt. Das ganze passt, und lässt sich gut mit kleinen Schrauben demontierbar befestige. Soweit so gut.

Leider ich jetzt festgestellt, dass nach nur 1x Aufklappen der Federstahldraht verformt wird und beim zweiten Mal die Klappe bereits nicht mehr komplett schliesst.

Hab auch schon mit verschiedenen Drahtdicken probiert. Links 0.5mm, rechts 0.8mm. Beide bleiben verformt, der 0.5mm eher noch schlimmer. Muss dazu noch sagen, dass der 0.5mm links nur durch ein Scharnier läuft (Achslänge 20mm) der 0.8mm durch beide (Achslänge 40mm)

Das Prinzip wäre gut, aber was muss ich anders machen, dass sich die Federstahldrähte nicht verformen?

Bernd Gregor

User

Du kannst eine kurz gedreht Feder mit längeren geraden Enden zwischen den Scharnieren setzen die durch den Draht der Scharrniere gehalten wird.

So hast Du mehr Weg ohne die Feder zu überspannen

wenn's nicht zu eng wird

So hast Du mehr Weg ohne die Feder zu überspannen

wenn's nicht zu eng wird

mjg

User

Danke für eure Rückmeldungen.

Ich hab zwischenzeitlich noch einen Versuch gemacht und es klappt. Der dünnere 0.5mm Draht, aber mit längerer Achse (40mm) federt vollständig zurück, und bleibt nicht verformt. @oliver23 die Länge der Hebel spielt bei der Federwirkung kein Rolle, es ist die Länge der Achse.

Die Achse ist ja die eigentliche Torsionsfeder, und je länger die ist, umso mehr Weg kann sie abfangen ohne zu überspannen... jetzt scheint es mir logisch. @Bernd Gregor ... ja eine kleine gedrehte Feder hätte sicher auch geholfen, hab schon gesucht irgendwo ein passendes "Bauteil" zu kaufen... so kleine fand ich auf Anhieb nicht.

jetzt scheint es mir logisch. @Bernd Gregor ... ja eine kleine gedrehte Feder hätte sicher auch geholfen, hab schon gesucht irgendwo ein passendes "Bauteil" zu kaufen... so kleine fand ich auf Anhieb nicht.

Aber zum Glück reichen 40mm gerade Achslänge für die 90° Winkel und mit dem 0.5mm Draht ist das "ratzfatz" nachgemacht...

Nun zurück an die Arbeit, bis bald...

Ich hab zwischenzeitlich noch einen Versuch gemacht und es klappt. Der dünnere 0.5mm Draht, aber mit längerer Achse (40mm) federt vollständig zurück, und bleibt nicht verformt. @oliver23 die Länge der Hebel spielt bei der Federwirkung kein Rolle, es ist die Länge der Achse.

Die Achse ist ja die eigentliche Torsionsfeder, und je länger die ist, umso mehr Weg kann sie abfangen ohne zu überspannen...

jetzt scheint es mir logisch. @Bernd Gregor ... ja eine kleine gedrehte Feder hätte sicher auch geholfen, hab schon gesucht irgendwo ein passendes "Bauteil" zu kaufen... so kleine fand ich auf Anhieb nicht.

jetzt scheint es mir logisch. @Bernd Gregor ... ja eine kleine gedrehte Feder hätte sicher auch geholfen, hab schon gesucht irgendwo ein passendes "Bauteil" zu kaufen... so kleine fand ich auf Anhieb nicht.Aber zum Glück reichen 40mm gerade Achslänge für die 90° Winkel und mit dem 0.5mm Draht ist das "ratzfatz" nachgemacht...

Nun zurück an die Arbeit, bis bald...

mjg

User

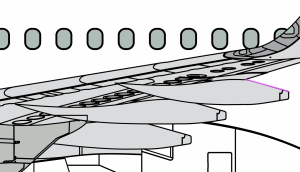

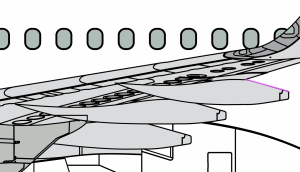

Flaptrack Fairing...

Wollte die Teile eigentlich Tiefziehen, so wie Kollege Arne es in seinem Thread zeigt. Hab schon mal ne Rohform geschnitten.

Tiefziehen ist Neuland für mich, aber ich wäre ab und zu schon mal froh gewesen, irgend eine Formteil einfach machen zu können. War schon dran eine Teifziehbox zu bestellen... Doch ganz so einfach ist es dann doch nicht. Im hinteren Bereich (magenta) reicht eine tiefgezogene Halbschale ja nicht... also wird es auch wieder komplexer...

Oder dann doch aus dem "vollen" schleifen, was wegen den schräg liegenden Scharnieren etwas umständlich ist. Aber das habe ich schon gemacht.

Hat jemand Erfahrung damit ? Idee?

Wollte die Teile eigentlich Tiefziehen, so wie Kollege Arne es in seinem Thread zeigt. Hab schon mal ne Rohform geschnitten.

Tiefziehen ist Neuland für mich, aber ich wäre ab und zu schon mal froh gewesen, irgend eine Formteil einfach machen zu können. War schon dran eine Teifziehbox zu bestellen... Doch ganz so einfach ist es dann doch nicht. Im hinteren Bereich (magenta) reicht eine tiefgezogene Halbschale ja nicht... also wird es auch wieder komplexer...

Oder dann doch aus dem "vollen" schleifen, was wegen den schräg liegenden Scharnieren etwas umständlich ist. Aber das habe ich schon gemacht.

Hat jemand Erfahrung damit ? Idee?

moze

User

Wie sehen deine CAD Künste aus? Für mich wäre hier die Alternative ganz klar zeichnen und drucken… könnte man gut aus ABS+ Realisieren, dann ist das auch bis 90grad Hitzefest….

Lese hier mit weil ich das spannend und grandios finde was du hier baust. Allerdings habe ich von dem Bausatz keine Ahnung. Welcher Maßstab wird das denn?

Grüße

Tim

Lese hier mit weil ich das spannend und grandios finde was du hier baust. Allerdings habe ich von dem Bausatz keine Ahnung. Welcher Maßstab wird das denn?

Grüße

Tim

mjg

User

Wie sehen deine CAD Künste aus?

Welcher Maßstab wird das denn?

Danke, ja CAD... wenig bis gar keine Ahnung.

Das ist ein 1:16 „Bausatz“ aus der Kollektion von Norbert Rauch. Er form die Teile meist auch aus Balsa.

Das versuche ich nun auch auf diese Weise. Muss eh etwas ausprobieren wieviel ich wegschleifen, muss so dass die Klappen sich frei bewegen...

f4bscale

User

Hallo, ich verfolge deinen Betrag nun schon eine ganze Weile. Ich habe ein Modell einer Antonov AN-74 in ähnlicher Größe in der Planung.

Da werde ich das gleiche Problem mit solchen Verkleidungen haben.

Tiefziehen ist schon nicht schlecht. Aber da brauchst du für jedes Verkleidungspaar ein Formteil. Lohnt sich das?

Drucken ist schon eine super Lösung. Da hat Tim recht. Aber eben auch Drucken kann man nur was vorher gezeichnet wurde.

Solltest du keine 3D-Zeichenerfahrung haben, gibt es da noch die Möglichkeit mal bei der Zunft der Kartonmodellbauer zu suchen. Die Experten da machen erstaunliche Sachen.

Den A-320 gibt es da sicherlich. Ich nutze diese Technologie schon eine Weile für verschiedene Modellteile.

Das Aluverkleidungsteil z.B. besteht aus normalem Zeichenkarton und Oracover Bügelfolie (ALU-gebürstet). Die Charchierung ist mit einem Glasradierer gemacht.

Wolfram

Da werde ich das gleiche Problem mit solchen Verkleidungen haben.

Tiefziehen ist schon nicht schlecht. Aber da brauchst du für jedes Verkleidungspaar ein Formteil. Lohnt sich das?

Drucken ist schon eine super Lösung. Da hat Tim recht. Aber eben auch Drucken kann man nur was vorher gezeichnet wurde.

Solltest du keine 3D-Zeichenerfahrung haben, gibt es da noch die Möglichkeit mal bei der Zunft der Kartonmodellbauer zu suchen. Die Experten da machen erstaunliche Sachen.

Den A-320 gibt es da sicherlich. Ich nutze diese Technologie schon eine Weile für verschiedene Modellteile.

Das Aluverkleidungsteil z.B. besteht aus normalem Zeichenkarton und Oracover Bügelfolie (ALU-gebürstet). Die Charchierung ist mit einem Glasradierer gemacht.

Wolfram

Ähnliche Themen

- Antworten

- 8

- Aufrufe

- 10K

- Antworten

- 335

- Aufrufe

- 192K

- Antworten

- 0

- Aufrufe

- 7K

Hab diese Teile nun aber konventionell mit Schablonen aus der 3-Seiten Ansicht geformt. Die Schlitze für die Scharniere sind etwas „freestyle“ aber sieht ja nachher niemand mehr.

Hab diese Teile nun aber konventionell mit Schablonen aus der 3-Seiten Ansicht geformt. Die Schlitze für die Scharniere sind etwas „freestyle“ aber sieht ja nachher niemand mehr.