Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Agusta Westland AW 609: Baubericht (Urmodell-Formenbau-GfK-Rumpfbau in Sandwichbauw.)

- Ersteller heliholli

- Erstellt am

Aufnahme Höhenleitwerk

Aufnahme Höhenleitwerk

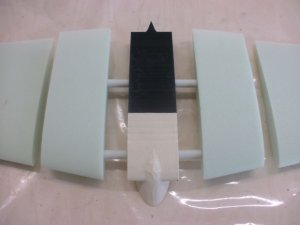

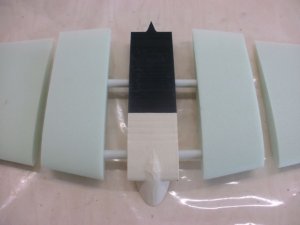

Über die Aufnahme / Anbindung des Höhenleitwerks habe ich lange nachgedacht. Durch die unerwartete Möglichkeit, einen 3D Drucker nutzen zu können, habe ich die Aufnahme konstruktiv wieder als Kunststoffteil umgesetzt.

Der hellere Kunststoff vorne ist etwas härter und bietet weniger Luftwiderstand, der schwarze im hinteren Bereich ist wärmebeständiger - wegen der Reibungswärme der zusammengeführten Heckströmung ....

So ein quatsch ... . Lasst Euch blos nix erzählen. Es war schlicht und einfach das beige Fillament alle ...

. Lasst Euch blos nix erzählen. Es war schlicht und einfach das beige Fillament alle ...

Da André "nur" 200mm³ drucken kann, musste ich die Aufnahme teilen. Dazu habe ich in beiden Teilen Bohrungen vorgesehen und die Teile mit einem GfK -Rohr aus der Kruschtelecke verbunden und eingeharzt.

Am Leitwerk musste ich den oberen Teil abschneiden. Da ich noch nicht wusste wie die Anbindung sein würde, hatte ich das Seitenleitwerk bewusst etwas größer gestaltet, so dass ich die Aufnahme einpassen konnte.

Im Rumpf wurden zwei Bohrungen eingebracht und so konnte das Seitenleitwerk heute einmal "probesitzen".

Gruß Markus

Aufnahme Höhenleitwerk

Über die Aufnahme / Anbindung des Höhenleitwerks habe ich lange nachgedacht. Durch die unerwartete Möglichkeit, einen 3D Drucker nutzen zu können, habe ich die Aufnahme konstruktiv wieder als Kunststoffteil umgesetzt.

Der hellere Kunststoff vorne ist etwas härter und bietet weniger Luftwiderstand, der schwarze im hinteren Bereich ist wärmebeständiger - wegen der Reibungswärme der zusammengeführten Heckströmung ....

So ein quatsch ...

. Lasst Euch blos nix erzählen. Es war schlicht und einfach das beige Fillament alle ...

. Lasst Euch blos nix erzählen. Es war schlicht und einfach das beige Fillament alle ...

Da André "nur" 200mm³ drucken kann, musste ich die Aufnahme teilen. Dazu habe ich in beiden Teilen Bohrungen vorgesehen und die Teile mit einem GfK -Rohr aus der Kruschtelecke verbunden und eingeharzt.

Am Leitwerk musste ich den oberen Teil abschneiden. Da ich noch nicht wusste wie die Anbindung sein würde, hatte ich das Seitenleitwerk bewusst etwas größer gestaltet, so dass ich die Aufnahme einpassen konnte.

Im Rumpf wurden zwei Bohrungen eingebracht und so konnte das Seitenleitwerk heute einmal "probesitzen".

Gruß Markus

Anhänge

-

9159 - 3D Druckteile Leitwerksanbindung.JPG68,7 KB · Aufrufe: 124

9159 - 3D Druckteile Leitwerksanbindung.JPG68,7 KB · Aufrufe: 124 -

9160 - Bohrungen auf Ø10 aufbohren.JPG68,9 KB · Aufrufe: 122

9160 - Bohrungen auf Ø10 aufbohren.JPG68,9 KB · Aufrufe: 122 -

9161 - GfK-Rohr Verbinder.JPG65,3 KB · Aufrufe: 116

9161 - GfK-Rohr Verbinder.JPG65,3 KB · Aufrufe: 116 -

9162 - Aufnahme verklebt.JPG56,1 KB · Aufrufe: 122

9162 - Aufnahme verklebt.JPG56,1 KB · Aufrufe: 122 -

9163 - Bohrungen für Seitenleitwerk.JPG59,7 KB · Aufrufe: 97

9163 - Bohrungen für Seitenleitwerk.JPG59,7 KB · Aufrufe: 97 -

9164 - Probesitz Seitenleitwerk.JPG113,5 KB · Aufrufe: 111

9164 - Probesitz Seitenleitwerk.JPG113,5 KB · Aufrufe: 111 -

9165 - Seitenleitwerk kürzen.JPG70,8 KB · Aufrufe: 103

9165 - Seitenleitwerk kürzen.JPG70,8 KB · Aufrufe: 103 -

9166 - Aufahme Höhenleitwerk.JPG95,6 KB · Aufrufe: 110

9166 - Aufahme Höhenleitwerk.JPG95,6 KB · Aufrufe: 110 -

9167 - Rumpf mit Seitenleitwerk.JPG87,6 KB · Aufrufe: 103

9167 - Rumpf mit Seitenleitwerk.JPG87,6 KB · Aufrufe: 103

Das Höhenleitwerk

Das Höhenleitwerk

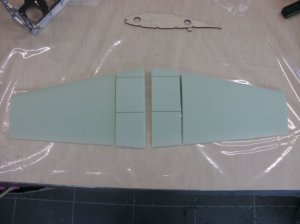

Bereits im Frühjahr hatte ich mir von einem Modellbaukollegen die Höhenleitwerke zuschneiden lassen. Es sind auf jeder Seite 2 Teile, damit die Steckung gleich mit eingebracht werden konnte.

Nun habe ich die Teile probehalber zusammengesteckt - wie man fränkisch sagt: "basst subba" ...

Anschließend habe ich beide Höhenleitwerksseiten in den negativformen liegend verklebt. Nun war die Neugier natürlich wieder größer als die Geduld und ich habe das Seiten- und das Höhenleitwerk lose auf den Rumpf gesteckt.

Alter Schwede - ich denke wir brauchen ein neues Auto. Am besten einen Bus ...

Gruß Markus

Das Höhenleitwerk

Bereits im Frühjahr hatte ich mir von einem Modellbaukollegen die Höhenleitwerke zuschneiden lassen. Es sind auf jeder Seite 2 Teile, damit die Steckung gleich mit eingebracht werden konnte.

Nun habe ich die Teile probehalber zusammengesteckt - wie man fränkisch sagt: "basst subba" ...

Anschließend habe ich beide Höhenleitwerksseiten in den negativformen liegend verklebt. Nun war die Neugier natürlich wieder größer als die Geduld und ich habe das Seiten- und das Höhenleitwerk lose auf den Rumpf gesteckt.

Alter Schwede - ich denke wir brauchen ein neues Auto. Am besten einen Bus ...

Gruß Markus

Anhänge

-

9168 - Höhenleitwerk 1.JPG46,3 KB · Aufrufe: 106

9168 - Höhenleitwerk 1.JPG46,3 KB · Aufrufe: 106 -

9169 - Höhenleitwerk 2.JPG45,1 KB · Aufrufe: 106

9169 - Höhenleitwerk 2.JPG45,1 KB · Aufrufe: 106 -

9170 - Anbindung Höhenleitwerk.JPG41,4 KB · Aufrufe: 109

9170 - Anbindung Höhenleitwerk.JPG41,4 KB · Aufrufe: 109 -

9171 - Höhenleitwerk.JPG40,7 KB · Aufrufe: 92

9171 - Höhenleitwerk.JPG40,7 KB · Aufrufe: 92 -

9172 - Höhenleitwerk.JPG45,6 KB · Aufrufe: 111

9172 - Höhenleitwerk.JPG45,6 KB · Aufrufe: 111 -

9174 - Höhenleitwerk.JPG83,5 KB · Aufrufe: 99

9174 - Höhenleitwerk.JPG83,5 KB · Aufrufe: 99 -

9173 - Höhenleitwerk.JPG118,7 KB · Aufrufe: 105

9173 - Höhenleitwerk.JPG118,7 KB · Aufrufe: 105

Verlobung

Verlobung

Ab der kommenden Woche werde ich eine Baupause einlegen, da im Garten noch die eine oder andere Baustelle nach Erledigung ruft ...

Doch zuvor konnte ich mir nicht verkneifen, einen ersten kompletten Aufbau zu testen. Natürlich ist alles noch lose zusammengestellt, doch die Funktionsflächen passen und die Ausrichtung der Tragflächen zum Höhenleitwerk passt auch.

Die Einsätze der Türen und Fenster sind in Arbeit. Auch die Bestellung des GfK -Gewebes und des Epoxydharzes ist heute raus gegangen. Doch bevor laminiert wird muss noch einiges verschliffen werden. Mit GfK -Gewebe und 2-K Spachtel werde ich mich deutlich schwerer tun und so versuche ich so viel wie möglich im "weichen" Zustand zu erledigen.

Und so war heute quasi "Verlobung" ...

Gruß Markus

Verlobung

Ab der kommenden Woche werde ich eine Baupause einlegen, da im Garten noch die eine oder andere Baustelle nach Erledigung ruft ...

Doch zuvor konnte ich mir nicht verkneifen, einen ersten kompletten Aufbau zu testen. Natürlich ist alles noch lose zusammengestellt, doch die Funktionsflächen passen und die Ausrichtung der Tragflächen zum Höhenleitwerk passt auch.

Die Einsätze der Türen und Fenster sind in Arbeit. Auch die Bestellung des GfK -Gewebes und des Epoxydharzes ist heute raus gegangen. Doch bevor laminiert wird muss noch einiges verschliffen werden. Mit GfK -Gewebe und 2-K Spachtel werde ich mich deutlich schwerer tun und so versuche ich so viel wie möglich im "weichen" Zustand zu erledigen.

Und so war heute quasi "Verlobung" ...

Gruß Markus

Anhänge

Tragflächen

Tragflächen

Hallo Bernd,

ja die Tragflächen sind auch im Maßstab 1:6. Das täuscht tatsächlich etwas und ich vermute mal dass das von der fehlenden Verkleidung der beiden Gondeln herrührt.

Auch die recht langen Landklappen sind noch nicht an der Tragfläche verbaut.

Ein recht gutes Frontalbild findest Du bei www.helis.com (aktuell das 3. Foto)

Gruß Markus

Tragflächen

Hallo Bernd,

ja die Tragflächen sind auch im Maßstab 1:6. Das täuscht tatsächlich etwas und ich vermute mal dass das von der fehlenden Verkleidung der beiden Gondeln herrührt.

Auch die recht langen Landklappen sind noch nicht an der Tragfläche verbaut.

Ein recht gutes Frontalbild findest Du bei www.helis.com (aktuell das 3. Foto)

Gruß Markus

Ladeklappe und Fenster vorne

Ladeklappe und Fenster vorne

Heute konnte ich nochmals das schöne Wetter nutzen auch wenn man schon jetzt deutlich merkt dass die Sonne früher untergeht.

Es ging weiter mit den Aussparungen Laderaumklappe und den beiden Fensterauschnitten im Fussbereichs des Cockpits.

Gruß Markus

Ladeklappe und Fenster vorne

Heute konnte ich nochmals das schöne Wetter nutzen auch wenn man schon jetzt deutlich merkt dass die Sonne früher untergeht.

Es ging weiter mit den Aussparungen Laderaumklappe und den beiden Fensterauschnitten im Fussbereichs des Cockpits.

Gruß Markus

Anhänge

-

9180 - 3D Teile Ladeklappe Fenster.JPG47,2 KB · Aufrufe: 116

9180 - 3D Teile Ladeklappe Fenster.JPG47,2 KB · Aufrufe: 116 -

9181 - Aussparung Ladeklappe.JPG45 KB · Aufrufe: 100

9181 - Aussparung Ladeklappe.JPG45 KB · Aufrufe: 100 -

9182 - Aussparung Fenster vorne unten.JPG59,4 KB · Aufrufe: 99

9182 - Aussparung Fenster vorne unten.JPG59,4 KB · Aufrufe: 99 -

9183 - Fenster vorne unten eingeklebt.JPG67,3 KB · Aufrufe: 104

9183 - Fenster vorne unten eingeklebt.JPG67,3 KB · Aufrufe: 104 -

9184 - Ladeklappe eingeklebt.JPG63,1 KB · Aufrufe: 116

9184 - Ladeklappe eingeklebt.JPG63,1 KB · Aufrufe: 116 -

9183a - Fenster vorne unten verspachtelt.JPG66,7 KB · Aufrufe: 105

9183a - Fenster vorne unten verspachtelt.JPG66,7 KB · Aufrufe: 105

Timo Starkloff

User

Wow, langsam wirds echt spannend!

Immer klasse wenn man das erste Mal sieht wie es später wird :-)

Immer klasse wenn man das erste Mal sieht wie es später wird :-)

3D gedruckte Frontfenster

3D gedruckte Frontfenster

Tino, da gebe ich Dir absolut recht. Wenn langsam am Rumpf eine Struktur zum Vorschein kommt, geht das Schleifen wieder ein wenig leichter von der Hand.

Bei meinem Arbeitskollegen läuft der 3D Drucker im Moment rund um die Uhr .. und in den Pausen auch noch ...

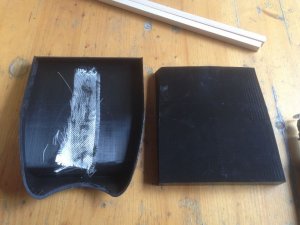

Durch die größe der Teile und die damit verbundenen Krümmungen, sind bei den Frontfenstern recht umfangreiche Stützstruturen notwendig gewesen. Ein Fenster läuft bei einer Auflösung von 0,1mm knappe 19 Stunden ...

Anschließend heißt es fleißig Stützstrukturen abzupfen ...

Gruß Markus

3D gedruckte Frontfenster

Tino, da gebe ich Dir absolut recht. Wenn langsam am Rumpf eine Struktur zum Vorschein kommt, geht das Schleifen wieder ein wenig leichter von der Hand.

Bei meinem Arbeitskollegen läuft der 3D Drucker im Moment rund um die Uhr .. und in den Pausen auch noch ...

Durch die größe der Teile und die damit verbundenen Krümmungen, sind bei den Frontfenstern recht umfangreiche Stützstruturen notwendig gewesen. Ein Fenster läuft bei einer Auflösung von 0,1mm knappe 19 Stunden ...

Anschließend heißt es fleißig Stützstrukturen abzupfen ...

Gruß Markus

Anhänge

Die Cockpitfenster

Die Cockpitfenster

Nun sind auch die Cockpitfenster an Ort und Stelle.

Gruß Markus

Die Cockpitfenster

Nun sind auch die Cockpitfenster an Ort und Stelle.

Gruß Markus

Anhänge

-

9187 - Fenster frontseitig eingesetzt.JPG78,3 KB · Aufrufe: 137

9187 - Fenster frontseitig eingesetzt.JPG78,3 KB · Aufrufe: 137 -

9188 - Fenster frontseitig eingeharzt.JPG70,6 KB · Aufrufe: 158

9188 - Fenster frontseitig eingeharzt.JPG70,6 KB · Aufrufe: 158 -

9189 - Aussparung fronseitig rechts.JPG69 KB · Aufrufe: 127

9189 - Aussparung fronseitig rechts.JPG69 KB · Aufrufe: 127 -

9190 - Fenster rechts eingeharzt.JPG70 KB · Aufrufe: 111

9190 - Fenster rechts eingeharzt.JPG70 KB · Aufrufe: 111 -

9191 - Fenster vorne eingeharzt.JPG64 KB · Aufrufe: 128

9191 - Fenster vorne eingeharzt.JPG64 KB · Aufrufe: 128

Robert Lichius

User

Hallo,

einfach Inlays später in die Form und fertig.

Grüße

Robert

einfach Inlays später in die Form und fertig.

Grüße

Robert

Inlays

Inlays

Hallo Robert,

für die Varianten mit Inlays fehlt mir die Erfahrung und dafür ist es jetzt denke ich auch zu spät. Daher baue ich mein erstes Urmodell lieber nach der koventionellen Methode. Damit sehe ich bei meinen eher beschränkten Formenbaukenntnissen eine höhere Aussicht auf Erfolg. Trotzdem danke für Deinen Tipp.

Gruß Markus

Inlays

Hallo Robert,

für die Varianten mit Inlays fehlt mir die Erfahrung und dafür ist es jetzt denke ich auch zu spät. Daher baue ich mein erstes Urmodell lieber nach der koventionellen Methode. Damit sehe ich bei meinen eher beschränkten Formenbaukenntnissen eine höhere Aussicht auf Erfolg. Trotzdem danke für Deinen Tipp.

Gruß Markus

Winterpause

Winterpause

Hallo zusammen,

leider ist mein Bastelraum unbeheizt, so dass es in den vergangenen Wochen leider kaum einen nennenswerten Fortschritt gegeben hat. Laminat bei nur wenigen Grad über Plus zu verkleben, funktioniert nicht wirklich und so habe ich mich in den kalten Wochen mit dem 3D Drucker beschäftigt, den ich zum runden Geburtstag geschenkt bekommen hatte - der hatte noch im Keller Platz ...

Da mir das Mittelteil (Höhenleitwerk / Seitenleitwerk) von der Qualität (Flächenauflösung) nicht so sehr gefallen hat, habe ich beschlossen noch ein zweites Teil zu drucken. Das CAD Modell habe ich mit einer anderen Software in das stl Format übersetzen lassen. Da ich nun schon mal dabei war, habe ich gleich die beiden Randbögen fürs Höhenleitwerk gedruckt.

Die Flächen am Übergangsteil sind nun deutlich feiner und die Übergänge "runder". Zudem fällt die bisher notwendige Fügestelle weg, da mein Drucker mit der Größe der Teile zum Glück kein Problem mehr hat. Nach etwas Schleifen der Oberfläche war ich von der Qualität der Teile angenehm überrascht.

Im Anschluss habe ich die Randbögen am Höhenleitwerk verklebt und das Übergangsteil zur Aufnahme des Höhenleitwerks mit dem Laser auf dem Seitenleitwerk ausgerichtet und eingeharzt.

Gruß

Markus

Winterpause

Hallo zusammen,

leider ist mein Bastelraum unbeheizt, so dass es in den vergangenen Wochen leider kaum einen nennenswerten Fortschritt gegeben hat. Laminat bei nur wenigen Grad über Plus zu verkleben, funktioniert nicht wirklich und so habe ich mich in den kalten Wochen mit dem 3D Drucker beschäftigt, den ich zum runden Geburtstag geschenkt bekommen hatte - der hatte noch im Keller Platz ...

Da mir das Mittelteil (Höhenleitwerk / Seitenleitwerk) von der Qualität (Flächenauflösung) nicht so sehr gefallen hat, habe ich beschlossen noch ein zweites Teil zu drucken. Das CAD Modell habe ich mit einer anderen Software in das stl Format übersetzen lassen. Da ich nun schon mal dabei war, habe ich gleich die beiden Randbögen fürs Höhenleitwerk gedruckt.

Die Flächen am Übergangsteil sind nun deutlich feiner und die Übergänge "runder". Zudem fällt die bisher notwendige Fügestelle weg, da mein Drucker mit der Größe der Teile zum Glück kein Problem mehr hat. Nach etwas Schleifen der Oberfläche war ich von der Qualität der Teile angenehm überrascht.

Im Anschluss habe ich die Randbögen am Höhenleitwerk verklebt und das Übergangsteil zur Aufnahme des Höhenleitwerks mit dem Laser auf dem Seitenleitwerk ausgerichtet und eingeharzt.

Gruß

Markus

Anhänge

-

9162 - Aufnahme verklebt.JPG56,1 KB · Aufrufe: 121

9162 - Aufnahme verklebt.JPG56,1 KB · Aufrufe: 121 -

9170 - Anbindung Höhenleitwerk.JPG41,4 KB · Aufrufe: 123

9170 - Anbindung Höhenleitwerk.JPG41,4 KB · Aufrufe: 123 -

9195 - Anbindung Höhenleitwerk 1.JPG66,3 KB · Aufrufe: 127

9195 - Anbindung Höhenleitwerk 1.JPG66,3 KB · Aufrufe: 127 -

9196 - Anbindung Höhenleitwerk 2.JPG65,4 KB · Aufrufe: 105

9196 - Anbindung Höhenleitwerk 2.JPG65,4 KB · Aufrufe: 105 -

9194 - Randbogen Höhenleitwerk.JPG71,4 KB · Aufrufe: 114

9194 - Randbogen Höhenleitwerk.JPG71,4 KB · Aufrufe: 114 -

9198 - Anbindung Höhenleitwerk Ausrichtung.JPG38,9 KB · Aufrufe: 104

9198 - Anbindung Höhenleitwerk Ausrichtung.JPG38,9 KB · Aufrufe: 104 -

9199 - Anbindung Höhenleitwerk Ausrichtung.JPG73,5 KB · Aufrufe: 118

9199 - Anbindung Höhenleitwerk Ausrichtung.JPG73,5 KB · Aufrufe: 118 -

9201 - Randbogen Höhenleitwerk.JPG34,6 KB · Aufrufe: 109

9201 - Randbogen Höhenleitwerk.JPG34,6 KB · Aufrufe: 109

Aussparungen

Aussparungen

Der Drucker hat viele Stunden fleißig gearbeitet und nun sind auch die restlichen Öffnungen im Rumpf ausgefräst und die Einsätze an Ort und Stelle.

Hinzugekommen sind:

- die Türe

- die beiden Öffnungen des Hauptfahrwerks

- die Öffnung des Bugfahrwerks

- und die beiden Öffnungen für die Landebeleuchtung am Bug

Da diese Tätigkeit bereits öfters beschrieben wurde, habe ich das an dieser Stelle etwas zusammengerafft. Im nächsten Schritt wird alles verspachtelt und verschliffen. Erst dann wird das Urmodell mit mehreren Lagen Glasfasermatten beklebt.

Gruß Markus

Aussparungen

Der Drucker hat viele Stunden fleißig gearbeitet und nun sind auch die restlichen Öffnungen im Rumpf ausgefräst und die Einsätze an Ort und Stelle.

Hinzugekommen sind:

- die Türe

- die beiden Öffnungen des Hauptfahrwerks

- die Öffnung des Bugfahrwerks

- und die beiden Öffnungen für die Landebeleuchtung am Bug

Da diese Tätigkeit bereits öfters beschrieben wurde, habe ich das an dieser Stelle etwas zusammengerafft. Im nächsten Schritt wird alles verspachtelt und verschliffen. Erst dann wird das Urmodell mit mehreren Lagen Glasfasermatten beklebt.

Gruß Markus

Anhänge

-

9203 - Ausfräsungen 2.JPG89,3 KB · Aufrufe: 100

9203 - Ausfräsungen 2.JPG89,3 KB · Aufrufe: 100 -

9202 - Ausfräsungen 1.JPG100,6 KB · Aufrufe: 120

9202 - Ausfräsungen 1.JPG100,6 KB · Aufrufe: 120 -

9204 - Türe - Fahrwerkschacht.JPG85,8 KB · Aufrufe: 117

9204 - Türe - Fahrwerkschacht.JPG85,8 KB · Aufrufe: 117 -

9205 - Türe eingeharzt.JPG29,5 KB · Aufrufe: 124

9205 - Türe eingeharzt.JPG29,5 KB · Aufrufe: 124 -

9206 - Schacht Bugfahrwerk - Landescheinwerfer.JPG43,2 KB · Aufrufe: 108

9206 - Schacht Bugfahrwerk - Landescheinwerfer.JPG43,2 KB · Aufrufe: 108 -

9207 - Schacht Hauptfahrwerk.JPG33,2 KB · Aufrufe: 109

9207 - Schacht Hauptfahrwerk.JPG33,2 KB · Aufrufe: 109

Urmodell

Urmodell

Nachdem ich einige neue Fotos der AW609 von Messen gesehen und überprüft hatte, habe ich festgestellt, dass die Ausschnitte / Türen des Hauptfahrwerks und der Übergang der Tragflächen zum Rumpf doch nochmals eine dringende Überarbeitung brauchen. Das wollte ich so nicht lassen, also nochmals zurück ans CAD ... :'[

Nach einigem Probieren am CAD habe ich eine passende Geometrie gefunden und gezeichnet, den hinteren Übergang mit dem 3D Drucker gedruckt und am Rumpf ausgefräst. Das war zwar nochmals viel Arbeit, doch im Ergebnis sieht das aus meiner Sicht nun deutlich besser aus.

Die Fahrwerksöffnungen haben nochmals ein Inlay bekommen um die Öffnung zu verkleinern. Über dem Cockpit ist eine neue Montageöffnung hinzugekommen. Diese brauche ich um bei der Montage der Tragflächen später den Schwenkzylinder montieren zu können.

Durch die neuen Aufgaben dauert das Bespannen des Urmodells mit Glasfasermatte leider noch ein wenig, doch am Seitenleitwerk konnte ich schon mit den GfK Lagen beginnen. Um Erfahrung zu sammeln ein kleiner, aber wichtiger Schritt für mich.

Um später eine stabile Urform zu erhalten habe ich 3 Lagen 163g/m² Köpergewebe verwendet. Das Arbeiten / Austrocknen im Freien ohne Beschattung sollte man unbedingt vermeiden um einen späteren Verzug am Seitenleitwerk zu vermeiden ...

Zuerst habe ich die EPP Grundform mit 2K-Epoxy Harz eingerollt. Anschließend wurde die erste Lage aufgelegt. Wenn die erste Lage angetrocknet ist, kommt die 2-te Lage drauf. Nun die zweite Lage wieder glatt rollen und evtl. eingebundene Luftblasen ausrollen usw. mit der 3-ten Schicht.

Sollte das Harz fürs Ausrollen zu dick sein, kann man das mit Aceton (gibt es in der Apotheke) verdünnen. Das haz schon bei den Tragflächen sehr gut funktioniert.

Gruß

Markus

Urmodell

Nachdem ich einige neue Fotos der AW609 von Messen gesehen und überprüft hatte, habe ich festgestellt, dass die Ausschnitte / Türen des Hauptfahrwerks und der Übergang der Tragflächen zum Rumpf doch nochmals eine dringende Überarbeitung brauchen. Das wollte ich so nicht lassen, also nochmals zurück ans CAD ... :'[

Nach einigem Probieren am CAD habe ich eine passende Geometrie gefunden und gezeichnet, den hinteren Übergang mit dem 3D Drucker gedruckt und am Rumpf ausgefräst. Das war zwar nochmals viel Arbeit, doch im Ergebnis sieht das aus meiner Sicht nun deutlich besser aus.

Die Fahrwerksöffnungen haben nochmals ein Inlay bekommen um die Öffnung zu verkleinern. Über dem Cockpit ist eine neue Montageöffnung hinzugekommen. Diese brauche ich um bei der Montage der Tragflächen später den Schwenkzylinder montieren zu können.

Durch die neuen Aufgaben dauert das Bespannen des Urmodells mit Glasfasermatte leider noch ein wenig, doch am Seitenleitwerk konnte ich schon mit den GfK Lagen beginnen. Um Erfahrung zu sammeln ein kleiner, aber wichtiger Schritt für mich.

Um später eine stabile Urform zu erhalten habe ich 3 Lagen 163g/m² Köpergewebe verwendet. Das Arbeiten / Austrocknen im Freien ohne Beschattung sollte man unbedingt vermeiden um einen späteren Verzug am Seitenleitwerk zu vermeiden ...

Zuerst habe ich die EPP Grundform mit 2K-Epoxy Harz eingerollt. Anschließend wurde die erste Lage aufgelegt. Wenn die erste Lage angetrocknet ist, kommt die 2-te Lage drauf. Nun die zweite Lage wieder glatt rollen und evtl. eingebundene Luftblasen ausrollen usw. mit der 3-ten Schicht.

Sollte das Harz fürs Ausrollen zu dick sein, kann man das mit Aceton (gibt es in der Apotheke) verdünnen. Das haz schon bei den Tragflächen sehr gut funktioniert.

Gruß

Markus

Anhänge

-

9210 - Passprobe 3D Druckteil.JPG52,6 KB · Aufrufe: 120

9210 - Passprobe 3D Druckteil.JPG52,6 KB · Aufrufe: 120 -

9211 - Ausschnitt für Rückenteil.JPG44,7 KB · Aufrufe: 99

9211 - Ausschnitt für Rückenteil.JPG44,7 KB · Aufrufe: 99 -

9212 - Ausfräsung Rückenteil 1.JPG58,4 KB · Aufrufe: 109

9212 - Ausfräsung Rückenteil 1.JPG58,4 KB · Aufrufe: 109 -

9213 - Ausfräsung Rückenteil 2.JPG69,6 KB · Aufrufe: 108

9213 - Ausfräsung Rückenteil 2.JPG69,6 KB · Aufrufe: 108 -

9215 - Anprobe Rückenteil.JPG68,3 KB · Aufrufe: 127

9215 - Anprobe Rückenteil.JPG68,3 KB · Aufrufe: 127 -

9214 - Montageöffnung Schwenkzylinder.JPG36,1 KB · Aufrufe: 130

9214 - Montageöffnung Schwenkzylinder.JPG36,1 KB · Aufrufe: 130 -

9208a - Seitenleitwerk Glasfasermatten.JPG43,8 KB · Aufrufe: 109

9208a - Seitenleitwerk Glasfasermatten.JPG43,8 KB · Aufrufe: 109 -

9208 - Seitenleitwerk Glasfasermatten.JPG63,3 KB · Aufrufe: 142

9208 - Seitenleitwerk Glasfasermatten.JPG63,3 KB · Aufrufe: 142

Urmodell - Tragflächenaufnahme

Urmodell - Tragflächenaufnahme

Im Bereich der Mechanik wäre die ursprünglich geplante, kleinere Öffnung im Rumpf vermutlich doch eine echte Herausforderung geworden. So habe ich die Öffnung am Rumpfrücken nochmals überarbeitet udnd deutlich größer gestaltet. Während das erste Rückenteil eingepasst wird, hat der Drucker Überstunden geschoben ...

Die neue, montagefreundlichere Öffnung benötigt natürlich eine klare Geometrie, die sich zum einen abformen lässt und zum anderen eine Schnittstelle für das Anschlussteil bildet. Um die Teile schneller drucken zu können habe ich insgesamt vier Teile gedruckt. Mit zwei Teilen wäre das theoretisch auch gegangen, doch auf Grund der dann notwendigen Stützstrukturen hätten die Teile min. doppelt so lange gedauert.

Nachteil: die Teile müssen anschließend miteinander verklebt werden.

Doch mit ein paar Glasfaserresten, ein wenig Epoxy und zwei Leisten hat das dann doch ganz gut geklappt.

Urmodell - Tragflächenaufnahme

Im Bereich der Mechanik wäre die ursprünglich geplante, kleinere Öffnung im Rumpf vermutlich doch eine echte Herausforderung geworden. So habe ich die Öffnung am Rumpfrücken nochmals überarbeitet udnd deutlich größer gestaltet. Während das erste Rückenteil eingepasst wird, hat der Drucker Überstunden geschoben ...

Die neue, montagefreundlichere Öffnung benötigt natürlich eine klare Geometrie, die sich zum einen abformen lässt und zum anderen eine Schnittstelle für das Anschlussteil bildet. Um die Teile schneller drucken zu können habe ich insgesamt vier Teile gedruckt. Mit zwei Teilen wäre das theoretisch auch gegangen, doch auf Grund der dann notwendigen Stützstrukturen hätten die Teile min. doppelt so lange gedauert.

Nachteil: die Teile müssen anschließend miteinander verklebt werden.

Doch mit ein paar Glasfaserresten, ein wenig Epoxy und zwei Leisten hat das dann doch ganz gut geklappt.

Anhänge

-

9216 - Abdeckung Mittelteil.JPG75 KB · Aufrufe: 110

9216 - Abdeckung Mittelteil.JPG75 KB · Aufrufe: 110 -

9217 - Abdeckung Mittelteil.JPG79,9 KB · Aufrufe: 113

9217 - Abdeckung Mittelteil.JPG79,9 KB · Aufrufe: 113 -

9218 - Abdeckung Mittelteil.JPG93,2 KB · Aufrufe: 117

9218 - Abdeckung Mittelteil.JPG93,2 KB · Aufrufe: 117 -

9219 - Öffnung Mittelteil.JPG40,4 KB · Aufrufe: 112

9219 - Öffnung Mittelteil.JPG40,4 KB · Aufrufe: 112 -

9220 - Auflage Rückenteil.JPG72,5 KB · Aufrufe: 105

9220 - Auflage Rückenteil.JPG72,5 KB · Aufrufe: 105 -

9221 - Auflage Rückenteil.JPG78 KB · Aufrufe: 110

9221 - Auflage Rückenteil.JPG78 KB · Aufrufe: 110 -

9222 - Auflage Rückenteil.JPG37,4 KB · Aufrufe: 112

9222 - Auflage Rückenteil.JPG37,4 KB · Aufrufe: 112

Das Leitwerk

Das Leitwerk

Nachdem das Seitenleitwerk mit Gfk bespannt ist, waren am Wochenende die beiden Höhenleitwerke dran. Auch hier habe ich 3 Lagen 163g/m² Köpergewebe verwendet.

Nachdem ich eine Zuschnittsschablone erstellt hatte, konnte ich die Zuschnitt recht schnell vorbereiten. Das Köpergewebe passt sich der Form sehr gut an und das Verarbeiten der GfK Gewebe klappt immer besser.

Zwischen den einzelnen Lagen sollte man etwas warten, bis das Harz angetrocknet ist. Bei mir waren das mit 40min Harz ca. 45min. In dieser Zeit kann man alles in Ruhe bespannen und vorbereiten. Zwischendurch bleibt Zeit an anderer Stelle zu schleifen ...

Da das 163-ziger Gewebe recht grob ist, muss man eine feine Schicht Spachtel aufziehen um die Poren zu schließen. Eingedicktes Harz o.ä. geht sicherlich genauso gut.

Nun sind die Einzelteile des Leitwerks grob vorbereitet. Als nächstes wird die Steckung eingepasst, so dass ale Teile an den Fügestellen miteinander verschliffen werden können. Denn nur so bekommen die Teile einen gut passenden Sitz zueinander.

Gruß Markus

Das Leitwerk

Nachdem das Seitenleitwerk mit Gfk bespannt ist, waren am Wochenende die beiden Höhenleitwerke dran. Auch hier habe ich 3 Lagen 163g/m² Köpergewebe verwendet.

Nachdem ich eine Zuschnittsschablone erstellt hatte, konnte ich die Zuschnitt recht schnell vorbereiten. Das Köpergewebe passt sich der Form sehr gut an und das Verarbeiten der GfK Gewebe klappt immer besser.

Zwischen den einzelnen Lagen sollte man etwas warten, bis das Harz angetrocknet ist. Bei mir waren das mit 40min Harz ca. 45min. In dieser Zeit kann man alles in Ruhe bespannen und vorbereiten. Zwischendurch bleibt Zeit an anderer Stelle zu schleifen ...

Da das 163-ziger Gewebe recht grob ist, muss man eine feine Schicht Spachtel aufziehen um die Poren zu schließen. Eingedicktes Harz o.ä. geht sicherlich genauso gut.

Nun sind die Einzelteile des Leitwerks grob vorbereitet. Als nächstes wird die Steckung eingepasst, so dass ale Teile an den Fügestellen miteinander verschliffen werden können. Denn nur so bekommen die Teile einen gut passenden Sitz zueinander.

Gruß Markus

Anhänge

-

9229 - Schablone Höhenleitwerk.JPG34,2 KB · Aufrufe: 109

9229 - Schablone Höhenleitwerk.JPG34,2 KB · Aufrufe: 109 -

9230 - GfK Zuschnitt.JPG50,5 KB · Aufrufe: 117

9230 - GfK Zuschnitt.JPG50,5 KB · Aufrufe: 117 -

9231 - Höhenleitwerk 1.Lage.JPG62,9 KB · Aufrufe: 109

9231 - Höhenleitwerk 1.Lage.JPG62,9 KB · Aufrufe: 109 -

9232 - Höhenleitwerk 3.Lage.JPG71,2 KB · Aufrufe: 111

9232 - Höhenleitwerk 3.Lage.JPG71,2 KB · Aufrufe: 111 -

9233 - Höhenleitwerk 3.Lage gehärtet.JPG73,3 KB · Aufrufe: 112

9233 - Höhenleitwerk 3.Lage gehärtet.JPG73,3 KB · Aufrufe: 112 -

9234 - Leitwerke geschliffen.JPG52,2 KB · Aufrufe: 117

9234 - Leitwerke geschliffen.JPG52,2 KB · Aufrufe: 117

Die GfK-Matten

Die GfK-Matten

Nachdem der Rumpf nun grob in Form geschliffen war, wurde es höchste Zeit eine harte Schicht aufzubringen. Denn mittlerweile kratze ich mir beim Umdrehen des Rumpfes mehr neue Riefen in den Rumpf, als ich auf der Oberseite weggeschliffen hatte ...

Nach dem vielen Lesen, Telefonieren, Austauschen usw. habe ich mich entschieden 3 Lagen 163g/m² GfK -Matten zu laminieren. Entscheidend war bei der Größe des Modells absolut sicher zu gehen, dass die GfK Schicht an keiner Stelle durchgeschliffen wird und später den Schwindungsdruck der Urform aushält.

Das ist zwar auf Grund der gröberen Struktur etwas mehr Arbeit beim Laminieren und Schleifen, doch bei einer evtl. späteren Druckstelle in der Form hätte ich mich einfach viel zu sehr geärgert ...

Zuerst hatte ich den Rumpf abgesaugt und anschließend mit der Druckluftpistole von jeglichem Schleifstaub befreit. Mit einer Schaumstoffrolle und Malerutensilien ging es dann an das Benetzen des Rumpfes mit Harz.

Nachdem das Harz angezogen wurde die erste Lage GfK aufgeharzt. Mit der Schaumstoffrolle konnte ich die Schicht sehr gut durchtränken und auflegen. Anschließend gab es eine Wartezeit so dass die erste Lage antrocknen kann.

Während dieser Zeit habe ich die nächsten GfK -Mattern zugeschnitten. In der gleichen Reihenfolge kamen nun die zweite und die Dritte Schicht dran. Nachdem ich gegen 19.00 Uhr begonnen hatte war gegen 1.00 Uhr Nachts alles an Ort und Stelle …

Gruß Markus

Die GfK-Matten

Nachdem der Rumpf nun grob in Form geschliffen war, wurde es höchste Zeit eine harte Schicht aufzubringen. Denn mittlerweile kratze ich mir beim Umdrehen des Rumpfes mehr neue Riefen in den Rumpf, als ich auf der Oberseite weggeschliffen hatte ...

Nach dem vielen Lesen, Telefonieren, Austauschen usw. habe ich mich entschieden 3 Lagen 163g/m² GfK -Matten zu laminieren. Entscheidend war bei der Größe des Modells absolut sicher zu gehen, dass die GfK Schicht an keiner Stelle durchgeschliffen wird und später den Schwindungsdruck der Urform aushält.

Das ist zwar auf Grund der gröberen Struktur etwas mehr Arbeit beim Laminieren und Schleifen, doch bei einer evtl. späteren Druckstelle in der Form hätte ich mich einfach viel zu sehr geärgert ...

Zuerst hatte ich den Rumpf abgesaugt und anschließend mit der Druckluftpistole von jeglichem Schleifstaub befreit. Mit einer Schaumstoffrolle und Malerutensilien ging es dann an das Benetzen des Rumpfes mit Harz.

Nachdem das Harz angezogen wurde die erste Lage GfK aufgeharzt. Mit der Schaumstoffrolle konnte ich die Schicht sehr gut durchtränken und auflegen. Anschließend gab es eine Wartezeit so dass die erste Lage antrocknen kann.

Während dieser Zeit habe ich die nächsten GfK -Mattern zugeschnitten. In der gleichen Reihenfolge kamen nun die zweite und die Dritte Schicht dran. Nachdem ich gegen 19.00 Uhr begonnen hatte war gegen 1.00 Uhr Nachts alles an Ort und Stelle …

Gruß Markus

Anhänge

Ähnliche Themen

- Antworten

- 1

- Aufrufe

- 1K

- Antworten

- 16

- Aufrufe

- 29K