FlyHein

Vereinsmitglied

Mahlzeit Gemeinde,

nach langer Zeit habe ich mein Piperle fertigbekommen und in den Letzten Tagen auch mehrfach geflogen. Als Antriebsakku dient mir ein Kokam 1050. Obwohl ich diesen noch nie leergeflogen habe, möchte ich meine Fliegerchen mit Lipo-Akkus ausrüsten. Lipos kann mein Ultraduo - trotz damaligem Update auf NiMH-Ladung - nun aber beim besten Willen nicht mehr automatisch laden und da ich sowieso ein aktuelles Ladegerät haben wollte, bin ich in den vergangenen Wochen auf die Suche nach einem schönen Lader gegangen. Das Pflichtenheft war schnell formuliert:

Als Modellbauer, ARF-Belächler und bekennender Bastler bin ich sehr schnell beim Akkumatik von Hrn. Stefan Estner hängengeblieben. Nach dem Sichten der auf der Seite von Hrn. estner zur Verfügung gestellten Informationen habe ich dann den Bausatz bestellt.

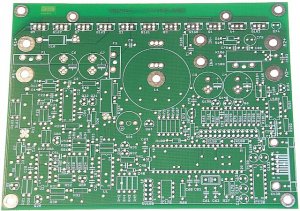

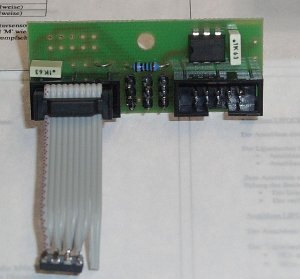

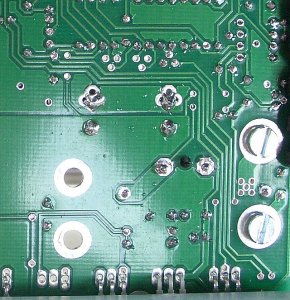

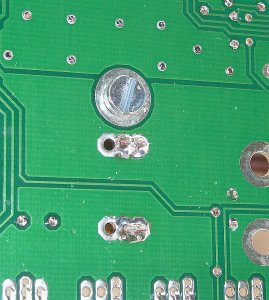

Am vergangen Samstag, mitten in unseren DMFV F-Schleppseminar, ist das Päckchen dann bei mir eingetroffen. Eine erste Sichtung am Abend brachte folgendes zum Vorschein:

Alle elektronischen und mechanischen Komponenten sauber verpackt und in PE-Beuteln separiert, empfindliche Halbleiter zum Schutz von statischen entladungen ebenfalls in einem speziellen Beutel untergebracht.

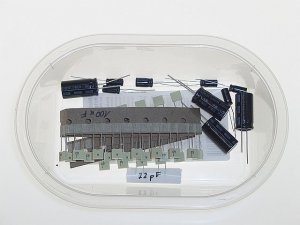

Am Sonntagabend habe ich dann die Bauteile separiert und in diversen Schachteln untergebracht. Die Widerstände sind größtenteils auf Papierfähnchen aufgefädelt, der Widerstandswert kann über die Farbringe und einer Farbcodetabelle ermittelt werden. Als Lesebrillenträger und angehender Ü50er war ich bei Leselampenlicht aber nicht mehr in der Lage, die Farbcodierung sauber zu erkennen. Ich habe deshalb mein Multimeter angeschmischen und die Werte so ermittelt und auf die Fähnchen geschrieben. Ich denke das vereinfacht die Platinenbestückung doch etwas. Genauso bin ich bei den Kondensatoren und den Dioden vorgegangen:

nach langer Zeit habe ich mein Piperle fertigbekommen und in den Letzten Tagen auch mehrfach geflogen. Als Antriebsakku dient mir ein Kokam 1050. Obwohl ich diesen noch nie leergeflogen habe, möchte ich meine Fliegerchen mit Lipo-Akkus ausrüsten. Lipos kann mein Ultraduo - trotz damaligem Update auf NiMH-Ladung - nun aber beim besten Willen nicht mehr automatisch laden und da ich sowieso ein aktuelles Ladegerät haben wollte, bin ich in den vergangenen Wochen auf die Suche nach einem schönen Lader gegangen. Das Pflichtenheft war schnell formuliert:

- Lademöglichkeit für alle gängigen Akkutypen

- Zukunftssicher für Akkutechnik die noch in der Entwicklung ist

- Anschluss von Balancern

- Erfassung der Lade- und Entladeparameter

- Auswertung der Lade- und Entladeparameter am Rechner

- Handlichkeit; also ist ein integriertes Netzteil überflüssig

Als Modellbauer, ARF-Belächler und bekennender Bastler bin ich sehr schnell beim Akkumatik von Hrn. Stefan Estner hängengeblieben. Nach dem Sichten der auf der Seite von Hrn. estner zur Verfügung gestellten Informationen habe ich dann den Bausatz bestellt.

Am vergangen Samstag, mitten in unseren DMFV F-Schleppseminar, ist das Päckchen dann bei mir eingetroffen. Eine erste Sichtung am Abend brachte folgendes zum Vorschein:

Alle elektronischen und mechanischen Komponenten sauber verpackt und in PE-Beuteln separiert, empfindliche Halbleiter zum Schutz von statischen entladungen ebenfalls in einem speziellen Beutel untergebracht.

Am Sonntagabend habe ich dann die Bauteile separiert und in diversen Schachteln untergebracht. Die Widerstände sind größtenteils auf Papierfähnchen aufgefädelt, der Widerstandswert kann über die Farbringe und einer Farbcodetabelle ermittelt werden. Als Lesebrillenträger und angehender Ü50er war ich bei Leselampenlicht aber nicht mehr in der Lage, die Farbcodierung sauber zu erkennen. Ich habe deshalb mein Multimeter angeschmischen und die Werte so ermittelt und auf die Fähnchen geschrieben. Ich denke das vereinfacht die Platinenbestückung doch etwas. Genauso bin ich bei den Kondensatoren und den Dioden vorgegangen:

. Hast Du den Magneten einfach auf die flache Sensorseite geklebt?

. Hast Du den Magneten einfach auf die flache Sensorseite geklebt?

:

: