Falls Du Blei in der Flächennase wie bei Hubschrauberblättern meinst, scheint mir nicht notwendig zu sein.

Werner

Hallo Werner,

ich meinte natürlich Blei in der Rumpfspitze, nicht in der Flügelnase.

Ein Brett lebt von seinen geringen Massenträgheiten. Und ja, die höhere Flächenbelastung könnte eurem Flieger nicht schaden.

Aber Masse hinter dem Holm, zusammen mit viel Blei in der Rumpfspitze, einer unsauberen Profilkontur im wichtigen vorderen Profilverlauf (wegen fehlender Beplankung, die einen Torsionskasten ergäbe, ich muss mich wiederholen) ergeben für mich noch Verbesserungspotential.

Du schreibst, Du kennst die Lage der elastischen Linie, kennst die Biege- und Torsionssteifigkeit. Somit kennst die Lage des Massenschwerpunktes des Flügels auch.

Was ich meine, ist, dass dieser Massenschwerpunkt weiter nach vorne rutschen würde, wenn die Flügelstruktur sinnvoller aufgebaut wäre.

Ja, die Lage des Massenschwerpunktes des Flügels in Richtung t/4-Linie schieben, so wie ihr das anscheinend schon überprüft habt.

Ich meine auch nicht eine Leichtbauweise a la kleiner Uhu, sondern Material an den richtigen Stellen. Eben damit es bei gleichem Gewicht fester wird, und nicht platzt wie die Saab.

Wenn dann die Flächenbelastung immer noch zu gering ist, nun, dann rein mit dem Ballast, aber in den Schwerpunkt. Nicht aufgeteilt: vor dem Schwerpunkt viel Blei, und hinter dem Schwerpunkt unnötiges Holz, so wie ich das momentan befürchte.

Klar, die Schwingungsberechnungen, Laplacetransformationen, amerikanische Vorschriften mögen stimmen. In sich selbst betrachtet. Aber hilft es diesem speziellen Brett?

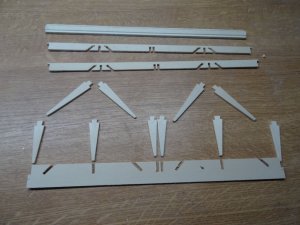

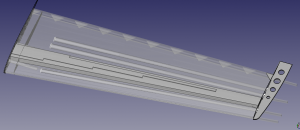

Konkret hätte ich hinter dem Holm nicht mehr diagonal ausgesteift, sondern vor dem Holm einen Torsionskasten gebaut, der die Profiltreue ergibt.

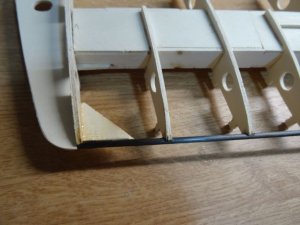

Das wolltet ihr nicht, das akzeptiere ich. Aber den Holm habt ihr ja gründlich auf Torsion gerechnet, er scheint mir auch verwindungssteif genug zu sein. Also braucht es hinten keine schweren Diagonalrippen mehr. Die Verbindungsecken sind auch recht massiv.

Diagonalrippen vor dem Holm: wie das Profil diese eckige Kontur verkraftet, kann ich nicht sagen. Aber der Schlagkraft gegen Äste oder Maulwurfshügel beim Landen hatte es geholfen. Der Massenverteilung sowieso. Wie gesagt, eine Beplankung würde der Profiltreue und Aerodynamik am besten helfen, ihr braucht bei der Flächentiefe und Fluggeschwindigkeit bestimmt keine Turbulatoren. Die Nasenleiste scheint recht filigran zu werden, die Bespannung wird stark einfallen. Dies ergibt somit einen richtig guten Turbulator, gleich zu Beginn der Laufstrecke der Luft.

(Falls Beplankung, dann ohne Diagonalrippen.).

Ich bin kein Verfechter der Floater, obwohl ich auch diese mag.

Auch ich mag tiefe Flügel, eine hohe Re-Zahl und gutes Gleiten. Mit dünneren, an die Re-Zahl angepassten Profilen, etwas geringerer Flächenbelastung, kann man sich eine etwas höhere Streckung gönnen, und schlankere Außenflügel; was der Gleitleistung sehr gut tut, (und der Wendigkeit, speziell um die Hochachse). Aber dann muss die Statik um so mehr stimmen.

Der Holzbau mit seinen Verzapfungen gefällt mir übrigens sehr gut und wird bei einer Optimierungsschleife noch mehr Sinn machen.

Gruß

Klaus.