Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Alte Formen reparieren und aktivieren

- Ersteller Eisvogel

- Erstellt am

Das Kuperband ist auf der Trennebene aufgeklebt und bildet dann in der Negativform die von Erwin beschriebene flache Harzrinne.

Im Endeffekt soll mit dieser Aktion eine möglichst feine Naht am Bauteil sichergestellt werden.

Kann man i.ü. auch mit Isolierband machen, das geht besser um die Kurven .

.

VG

Jörg

Im Endeffekt soll mit dieser Aktion eine möglichst feine Naht am Bauteil sichergestellt werden.

Kann man i.ü. auch mit Isolierband machen, das geht besser um die Kurven

.

.VG

Jörg

Eisvogel

User

Richtig,Das Kuperband ist auf der Trennebene aufgeklebt und bildet dann in der Negativform die von Erwin beschriebene flache Harzrinne.

Im Endeffekt soll mit dieser Aktion eine möglichst feine Naht am Bauteil sichergestellt werden.

Kann man i.ü. auch mit Isolierband machen, das geht besser um die Kurven.

Kupferband hat 3 Vorteile:

1 etwas dicker

2. kann man es nicht strecken wie das weiche Isolierband, das sich dann wieder zusammenzieht und von der Form löst.

3. trennt es sicherer. Manche Kunststoffbänder machen da Probleme, was das 1. öffnen der Form erschwert.

Das Band ist von Dehner, ist ca. 3cm breit und dient eigentlich als Schneckenbremse an Gemüsebeeten.

Hauptverwendungszweck ist bei mir das beschichten der Schneidfläche an Sperrholzrippen zum Styroschneiden.

Lässt sich leicht mit dem Cuttermesser in Steifen schneiden, wird nach dem aufkleben mit einem Plexiteil noch angerieben und damit eventuelle Kurvenfalten geglättet.

Eisvogel

User

Eigentlich passts ja hier gar nicht rein, weils genau das Gegenteil von Titel ist,

da ich aber schon mal angefangen hab mit dem Urmodell, zeig ich auch noch das Ergebnis: Neue Form vom alten Rumpf.

Ganz früher hab ich meine Formen mit sog. Kupplungsschicht gebaut, also auf das angelierte Formenwachs eine Mumpe aus Harz, Baumwollflocken und Glasschnipseln. Mit der Zeit zeichneten sich bei manchen Formen aber die Glasschnipsel an der Oberfläche ab. Lag wahrscheinlich auch daran, daß ich zu früh aufgetragen hab.

Weitere Formen hab ich ohne die Zwischenschicht gebaut, also Formenharz angelieren lassen, Kanten und Ecken mit Rovings und Mumpe aus Harz und gemahlenen Glas ausgerundet und sofort mit den Gewebeschichten drauf. So hatte ich keine Probleme mehr, funktioniert einwandfrei.

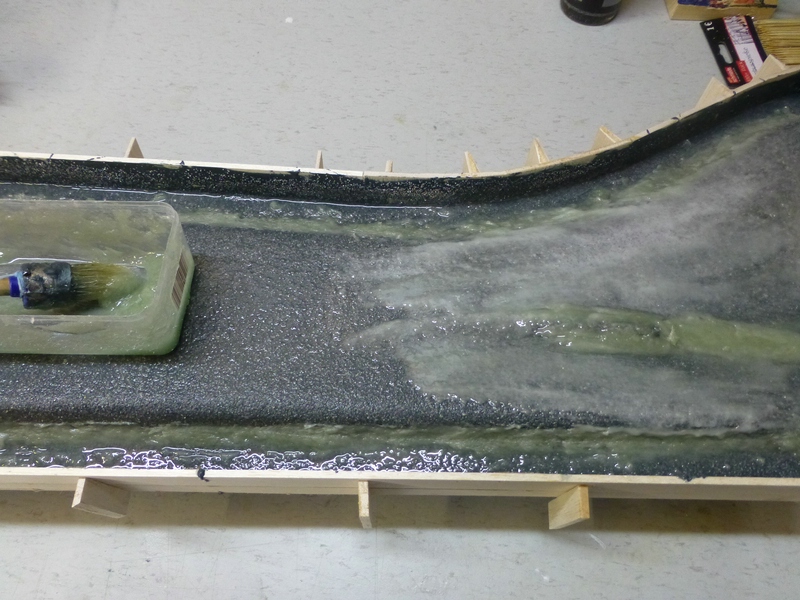

Im Alter werd ich aber gemütlicher (man kanns auch träger nennen ), deshalb hab ich bei der jetzigen Form etwas Stress rausgenommen. Auf das angelierte Formenharz kam eine Schicht normales Laminierharz und darauf hab ich Pool-Filtersand geschüttet. Ja richtig geschüttet, ordentlich viel drauf und nach ein paar min. die Form aufgestellt und den überschüssigen Sand abrieseln lassen.

), deshalb hab ich bei der jetzigen Form etwas Stress rausgenommen. Auf das angelierte Formenharz kam eine Schicht normales Laminierharz und darauf hab ich Pool-Filtersand geschüttet. Ja richtig geschüttet, ordentlich viel drauf und nach ein paar min. die Form aufgestellt und den überschüssigen Sand abrieseln lassen.

Dieses war der erste Schritt, der zweite folgt wenn man Zeit und/oder Lust hat, frühestens nach 12 Std. wenn das Harz halbwegs fest ist.

Vor dem nächsten Gang wird die Fläche noch abgesaugt und dann Laminierharz aufgestrichen. Weiter gehts mit einigermaßen fester Mumpe aus gemahlenen Glas und Harz. Damit werden die Kanten gerundet und Vertiefungen gefüllt.

Die selbe Mumpe, nur etwas flüssiger wird auf den Rest der Form gepinselt.

Da ich alter Sack immer fauler werd, hab ich vom Gewebe auflaminieren keine Fotos gemacht.

Egal, ist schnell erklärt:

Auf diese Mumpeschicht wird ausreichend Harz aufgepinselt und schnell die erste Lage trockenes Gewebe aufgelegt und das Urmodell angedrückt. Schnell deshalb, weil das Harz an den senkrechten Stellen abläuft und dann nicht mehr ausreicht um das Gewebe von unten zu tränken. Wenn man Harz erst auf das aufgelegte Gewebe aufbringt besteht die Gefahr von eingeschlossenen Luftblasen, die nur schwer wieder rausgedrückt werden können.

Erste Lage war mein Lieblings-Laminiergewebe, 300g/m² Atlas bzw. Satin.

Zum Rumpfbau erste Sahne, für die Form so lala. Das Gewebe ist so dicht, daß (an senkrechten Stellen unvermeidliche) Lufteinschlüsse nur sehr widerwillig durchs getränkte Gewebe wieder rauswollen. Nächstes mal nehm ich normales 163er Köper, das ist offener und grober gewebt, da sollte das entlüften leichter sein. Angst vor Gewebeabdrücken auf der Innenseite braucht man nicht haben, die ist ordentlich Sand und Mumpe dazwischen.

Zweite Lage, ein "Formbaugewebe" mit ca. 1000g/m², gibts so meines Wissens nicht mehr zu kaufen. Ist ein bißchen wie ein alter zerzauster Pullover, legt sich wunderbar an, aber säuft Harz wie ein Maurer das Bier!

Deshalb wichtig, vorher ordentlich Harz aufpinseln. Trotzdem saugt sich das Gewebe nicht komplett durch. Nach dem Andrücken und einschneiden geb ich dem Gewebe noch ne gute Viertelstunde Zeit zum saugen, dann wird weiteres Harz aufgepinselt, bis es ordentlich "besoffen" ist. Entlüften braucht dieses Gewebe so gut wie nicht, Luftblasen werden durchs normale nachtränken rausgearbeitet.

Der aufgestellte Rand bekommt noch einen Zusatzstreifen, das wars aber dann schon. Der eigentliche Aufbau besteht nur aus 2 Lagen.

Einen kleinen Nachteil hat das Formbaugewebe, die Oberfläche wird ziemlich rauh bis stachelig. Man könnte noch ne Lage "sauberes" Gewebe, z.B. 163er, drauflaminieren, oder ne Schicht Formenharz draufstreichen.

Ich bin aber faul und geizig, deshalb wird einfach mit dem Schleifschwamm drübergeschliffen und fertig. Vorher hab ich den Überstand mit der Flex (dünne Edelstahlscheibe) abgeschnitten und die Schnittkante entschärft.

Mind. 2 Tage Ruhepause, dann werden 4mm Löcher für die Paßstifte und 6,5 mm Löcher für die 6er Schrauben gebohrt

und die Nuß geknackt.

Stechbeitel, Schraubendreher, es geht alles was einigermaßen spitz und konisch ist. An Ober und Unterseite an 3-4 Punkten angesetzt, ein leichter Hammerschlag bis es knackst und schon kann halbiert werden.

In der Regel geht eine Hälfte ab und in der zweiten bleibt das Urmodell hängen. Ein paar leicht Hammerschläge auf die Trennebene lösen auch diese Verbindung und das Urmodell kann entnommen werden. Trotz einiger steiler Stellen bruchfrei .

.

Wie man auf den Bild sieht, ist die Form-Innenseite matt. Leichtes polieren ohne zusätzliche Mittel bringt einen gleichmäßigen Seidenglanz, zu sehen an der vorderen Rumpfhälfte.

Das Urmodell ist matt, wie nach dem 1500er Endschliff. Das ganze Trennwachs hängt in der Form! Warum? Keine Ahnung! Eigentlich hab ichs andersrum erwartet.

So, daß war der Abschweifer zu: Neuer Form von alten Rumpf.

Jetzt gibts noch ein paar Wachsschichten, dann kann laminiert werden, oder könnte, wenn mich nicht wieder die faule Trägheit überfällt.

da ich aber schon mal angefangen hab mit dem Urmodell, zeig ich auch noch das Ergebnis: Neue Form vom alten Rumpf.

Ganz früher hab ich meine Formen mit sog. Kupplungsschicht gebaut, also auf das angelierte Formenwachs eine Mumpe aus Harz, Baumwollflocken und Glasschnipseln. Mit der Zeit zeichneten sich bei manchen Formen aber die Glasschnipsel an der Oberfläche ab. Lag wahrscheinlich auch daran, daß ich zu früh aufgetragen hab.

Weitere Formen hab ich ohne die Zwischenschicht gebaut, also Formenharz angelieren lassen, Kanten und Ecken mit Rovings und Mumpe aus Harz und gemahlenen Glas ausgerundet und sofort mit den Gewebeschichten drauf. So hatte ich keine Probleme mehr, funktioniert einwandfrei.

Im Alter werd ich aber gemütlicher (man kanns auch träger nennen

), deshalb hab ich bei der jetzigen Form etwas Stress rausgenommen. Auf das angelierte Formenharz kam eine Schicht normales Laminierharz und darauf hab ich Pool-Filtersand geschüttet. Ja richtig geschüttet, ordentlich viel drauf und nach ein paar min. die Form aufgestellt und den überschüssigen Sand abrieseln lassen.

), deshalb hab ich bei der jetzigen Form etwas Stress rausgenommen. Auf das angelierte Formenharz kam eine Schicht normales Laminierharz und darauf hab ich Pool-Filtersand geschüttet. Ja richtig geschüttet, ordentlich viel drauf und nach ein paar min. die Form aufgestellt und den überschüssigen Sand abrieseln lassen.Dieses war der erste Schritt, der zweite folgt wenn man Zeit und/oder Lust hat, frühestens nach 12 Std. wenn das Harz halbwegs fest ist.

Vor dem nächsten Gang wird die Fläche noch abgesaugt und dann Laminierharz aufgestrichen. Weiter gehts mit einigermaßen fester Mumpe aus gemahlenen Glas und Harz. Damit werden die Kanten gerundet und Vertiefungen gefüllt.

Die selbe Mumpe, nur etwas flüssiger wird auf den Rest der Form gepinselt.

Da ich alter Sack immer fauler werd, hab ich vom Gewebe auflaminieren keine Fotos gemacht.

Egal, ist schnell erklärt:

Auf diese Mumpeschicht wird ausreichend Harz aufgepinselt und schnell die erste Lage trockenes Gewebe aufgelegt und das Urmodell angedrückt. Schnell deshalb, weil das Harz an den senkrechten Stellen abläuft und dann nicht mehr ausreicht um das Gewebe von unten zu tränken. Wenn man Harz erst auf das aufgelegte Gewebe aufbringt besteht die Gefahr von eingeschlossenen Luftblasen, die nur schwer wieder rausgedrückt werden können.

Erste Lage war mein Lieblings-Laminiergewebe, 300g/m² Atlas bzw. Satin.

Zum Rumpfbau erste Sahne, für die Form so lala. Das Gewebe ist so dicht, daß (an senkrechten Stellen unvermeidliche) Lufteinschlüsse nur sehr widerwillig durchs getränkte Gewebe wieder rauswollen. Nächstes mal nehm ich normales 163er Köper, das ist offener und grober gewebt, da sollte das entlüften leichter sein. Angst vor Gewebeabdrücken auf der Innenseite braucht man nicht haben, die ist ordentlich Sand und Mumpe dazwischen.

Zweite Lage, ein "Formbaugewebe" mit ca. 1000g/m², gibts so meines Wissens nicht mehr zu kaufen. Ist ein bißchen wie ein alter zerzauster Pullover, legt sich wunderbar an, aber säuft Harz wie ein Maurer das Bier!

Deshalb wichtig, vorher ordentlich Harz aufpinseln. Trotzdem saugt sich das Gewebe nicht komplett durch. Nach dem Andrücken und einschneiden geb ich dem Gewebe noch ne gute Viertelstunde Zeit zum saugen, dann wird weiteres Harz aufgepinselt, bis es ordentlich "besoffen" ist. Entlüften braucht dieses Gewebe so gut wie nicht, Luftblasen werden durchs normale nachtränken rausgearbeitet.

Der aufgestellte Rand bekommt noch einen Zusatzstreifen, das wars aber dann schon. Der eigentliche Aufbau besteht nur aus 2 Lagen.

Einen kleinen Nachteil hat das Formbaugewebe, die Oberfläche wird ziemlich rauh bis stachelig. Man könnte noch ne Lage "sauberes" Gewebe, z.B. 163er, drauflaminieren, oder ne Schicht Formenharz draufstreichen.

Ich bin aber faul und geizig, deshalb wird einfach mit dem Schleifschwamm drübergeschliffen und fertig. Vorher hab ich den Überstand mit der Flex (dünne Edelstahlscheibe) abgeschnitten und die Schnittkante entschärft.

Mind. 2 Tage Ruhepause, dann werden 4mm Löcher für die Paßstifte und 6,5 mm Löcher für die 6er Schrauben gebohrt

und die Nuß geknackt.

Stechbeitel, Schraubendreher, es geht alles was einigermaßen spitz und konisch ist. An Ober und Unterseite an 3-4 Punkten angesetzt, ein leichter Hammerschlag bis es knackst und schon kann halbiert werden.

In der Regel geht eine Hälfte ab und in der zweiten bleibt das Urmodell hängen. Ein paar leicht Hammerschläge auf die Trennebene lösen auch diese Verbindung und das Urmodell kann entnommen werden. Trotz einiger steiler Stellen bruchfrei

.

.Wie man auf den Bild sieht, ist die Form-Innenseite matt. Leichtes polieren ohne zusätzliche Mittel bringt einen gleichmäßigen Seidenglanz, zu sehen an der vorderen Rumpfhälfte.

Das Urmodell ist matt, wie nach dem 1500er Endschliff. Das ganze Trennwachs hängt in der Form! Warum? Keine Ahnung! Eigentlich hab ichs andersrum erwartet.

So, daß war der Abschweifer zu: Neuer Form von alten Rumpf.

Jetzt gibts noch ein paar Wachsschichten, dann kann laminiert werden, oder könnte, wenn mich nicht wieder die faule Trägheit überfällt.

Zuletzt bearbeitet:

Rennsemmel

User

Hi Erwin !

Vielleicht ist es eine Abwandlung dieses Effekts..

de.m.wikipedia.org

de.m.wikipedia.org

Grüße !

Vielleicht ist es eine Abwandlung dieses Effekts..

Lotoseffekt – Wikipedia

Grüße !

Eisvogel

User

Kann sein,Vielleicht ist es eine Abwandlung dieses Effekts..

war vielleicht auch bei meinen anderen Formen so, habs aber nie beachtet.

Diesmal hab ich mir auch nur Gedanken drüber gemacht, weils in einem anderen thread über Trennprobleme geht.

Als Formenharz (und Laminierharz) hab ich diesmal erstmals das von HP verwendet. Ersteres ist (mit Alu?) gefüllt und dadurch ziemlich widerstandsfähig. Die Oberfläche ist trotzdem arschglatt, nur nachgeschliffen werden kanns nicht, wird jedenfalls behauptet.

Gut zu verarbeiten, Entformung war auch kein Problem, beides günstiger als das von R+G.

Rennsemmel

User

Ich kann ja mal bei Gelegenheit bei den Potsdamer Powerboatfahrern nach Erfahrungen mit dem Formenharz fragen, die bauen mit dem grauen HP-Harz ziemlich riesige Trümmer, so Katamarane mit über 2m Länge und so.

Ich meine, da aber auch modifizierte/geschliffene Formen gesehen zu haben. Die Lackieren aber auch die Boote immer, da sind matte Stellen nicht so tragisch.

Aber andererseits - wozu in der Form rumschleifen ?

Zum Wachs - das ist ja so ziemlich der Fotobeweis, dass fein matt geschliffene Oberflächen besser trennen als Glatte ..

Ich meine, da aber auch modifizierte/geschliffene Formen gesehen zu haben. Die Lackieren aber auch die Boote immer, da sind matte Stellen nicht so tragisch.

Aber andererseits - wozu in der Form rumschleifen ?

Zum Wachs - das ist ja so ziemlich der Fotobeweis, dass fein matt geschliffene Oberflächen besser trennen als Glatte ..

Eisvogel

User

Gestern war bei uns bestes Modellbauwetter

deshalb hab ich am späteren Nachmittag noch ne Schicht eingelegt und nen Rumpf aus der "neuen Form vom alten Rumpf" laminiert.

Ist ganz gut gelungen, mit meinem 300er Lieblingsgewebe, Sandwicheinlagen aus 2mm Styrodur und 60er Innenlage 2cm übers Gewebe.

Mit 424g bin ich sehr zufrieden, da der Rumpf hinten relativ hoch ist und ne extra Haube hat. Entspricht etwa einen 350g Rumpf herkömmlicher Bauweise, wenn ich nachträglich die Haube abschneide und entsprechend den Versteifungsrand am Rumpf und der Haube nachträglich anbringen muß.

Mit dünnerer Deckschicht, Styropor 1,5mm statt Styrodur 2mm und sparsameren harzen könnte man auch auf ca. 400g kommen, aber das brauchts nicht wirklich. 3200g elektrisches Fluggewicht mit 3Bein-EZFW sind so machbar.

deshalb hab ich am späteren Nachmittag noch ne Schicht eingelegt und nen Rumpf aus der "neuen Form vom alten Rumpf" laminiert.

Ist ganz gut gelungen, mit meinem 300er Lieblingsgewebe, Sandwicheinlagen aus 2mm Styrodur und 60er Innenlage 2cm übers Gewebe.

Mit 424g bin ich sehr zufrieden, da der Rumpf hinten relativ hoch ist und ne extra Haube hat. Entspricht etwa einen 350g Rumpf herkömmlicher Bauweise, wenn ich nachträglich die Haube abschneide und entsprechend den Versteifungsrand am Rumpf und der Haube nachträglich anbringen muß.

Mit dünnerer Deckschicht, Styropor 1,5mm statt Styrodur 2mm und sparsameren harzen könnte man auch auf ca. 400g kommen, aber das brauchts nicht wirklich. 3200g elektrisches Fluggewicht mit 3Bein-EZFW sind so machbar.