f4bscale

User

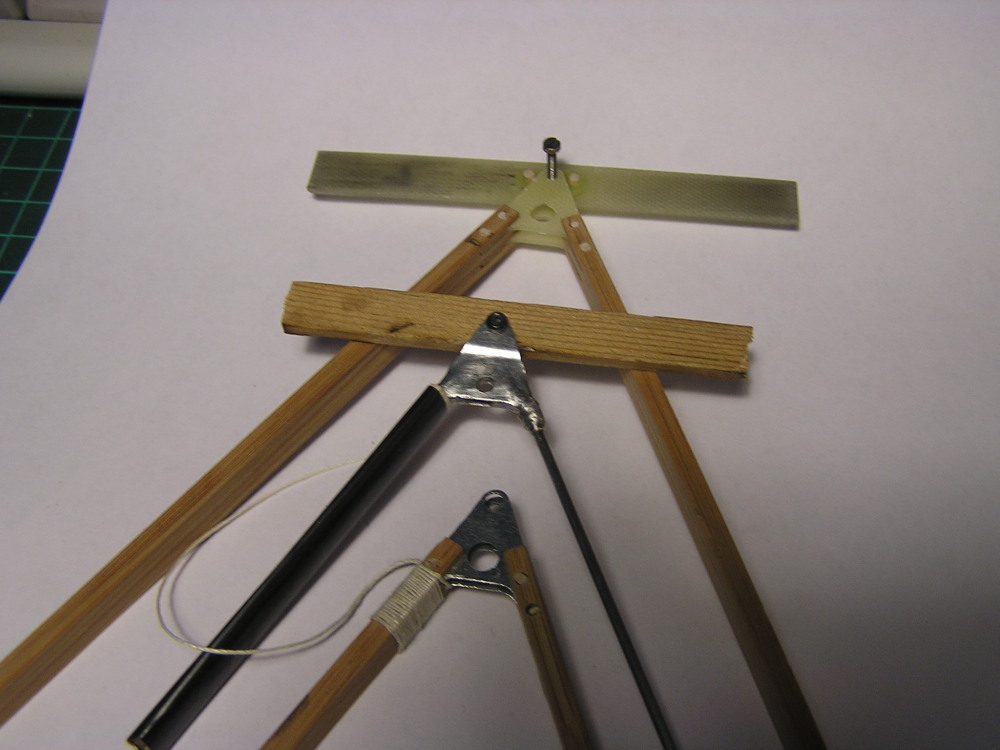

Zwischenzeitlich habe ich ein paar Studien zur Gestaltung der Tragfächenstreben für den Pylon zur Rumpf Tragflächenverbindung gemacht.

Laut Originalbauplan sind dazu 2mm dicke Stahldrähte vorgesehen. Die Dreiecksförmig an den Spanten angenähten Pylone wie es im Beispiel Aedans Modell zusehen ist gefallen mir allerdings nicht sonderlich.

Vor allem kommen sie nicht originalgetreu aus dem Rumpf. Sie müssten viel weiter zur Rumpfaußenwand verschoben werden. Auch die Befestigung der oberen Tragfläche ist nicht demontierbar gestaltet.

Daraus ergab sich eine Veränderung der Konstruktion.

Zunächst habe ich die Stahldrahtkonstruktion weiterferfolgt und für die obere Tragflächenbefestigung Stahlbleche an die Streben gelötet. In einer zweiten Variante benutze ich statt der Stahldrähte Streben aus Bambus oder Buchenholz. Als Alternative für die Stahlbleche kann auch 1mm GFK Material verwendet werden.

Bei Bambus als Strebenmaterial muss angemerkt werden, dass hier die Zwirnswicklung an den Enden zwingend notwendig ist. Ähnlich wie bei Kohlerohren neigt Bambus auch zum Aufspleißen entlang der Fasern. Die Zwirnswicklung verhindert das zuverlässig.

Zur Ansicht das Ergebnis meiner Studie.

Ich werde mich für eine Kombination aus Bambus, GFK und Stahldraht entscheiden. Der Stahldraht kommt beim Übergang von der Bambusstrebe zum Rumpf zum Einsatz. Allerdings muss ich da noch die Verbindung zwischen Stahldraht und Bambus testen.

Eine Anmerkung zum Verkleben von Bambus:

Da Bambus sehr ölhaltig ist, sind nur Kleber geeignet, die auf fettigem Untergrund haften. Ein Entfetten mit Azeton ist sehr wichtig.

Zusätzliche formschlüssige Verbindungsmöglichkeiten sind zu nutzen.

Gute Erfahrungen habe ich mit Epoxydharz aber auch mit Sekundenkleber gemacht.

Wolfram

Laut Originalbauplan sind dazu 2mm dicke Stahldrähte vorgesehen. Die Dreiecksförmig an den Spanten angenähten Pylone wie es im Beispiel Aedans Modell zusehen ist gefallen mir allerdings nicht sonderlich.

Vor allem kommen sie nicht originalgetreu aus dem Rumpf. Sie müssten viel weiter zur Rumpfaußenwand verschoben werden. Auch die Befestigung der oberen Tragfläche ist nicht demontierbar gestaltet.

Daraus ergab sich eine Veränderung der Konstruktion.

Zunächst habe ich die Stahldrahtkonstruktion weiterferfolgt und für die obere Tragflächenbefestigung Stahlbleche an die Streben gelötet. In einer zweiten Variante benutze ich statt der Stahldrähte Streben aus Bambus oder Buchenholz. Als Alternative für die Stahlbleche kann auch 1mm GFK Material verwendet werden.

Bei Bambus als Strebenmaterial muss angemerkt werden, dass hier die Zwirnswicklung an den Enden zwingend notwendig ist. Ähnlich wie bei Kohlerohren neigt Bambus auch zum Aufspleißen entlang der Fasern. Die Zwirnswicklung verhindert das zuverlässig.

Zur Ansicht das Ergebnis meiner Studie.

Ich werde mich für eine Kombination aus Bambus, GFK und Stahldraht entscheiden. Der Stahldraht kommt beim Übergang von der Bambusstrebe zum Rumpf zum Einsatz. Allerdings muss ich da noch die Verbindung zwischen Stahldraht und Bambus testen.

Eine Anmerkung zum Verkleben von Bambus:

Da Bambus sehr ölhaltig ist, sind nur Kleber geeignet, die auf fettigem Untergrund haften. Ein Entfetten mit Azeton ist sehr wichtig.

Zusätzliche formschlüssige Verbindungsmöglichkeiten sind zu nutzen.

Gute Erfahrungen habe ich mit Epoxydharz aber auch mit Sekundenkleber gemacht.

Wolfram