Programmieren des 6 Klappen Flügels

Programmieren des 6 Klappen Flügels

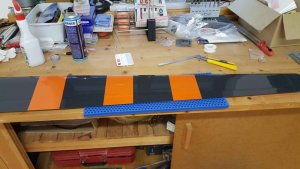

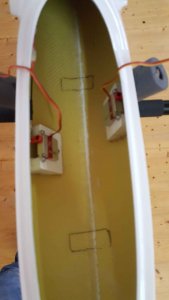

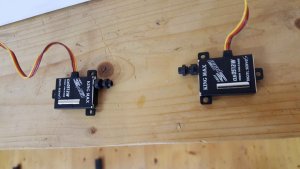

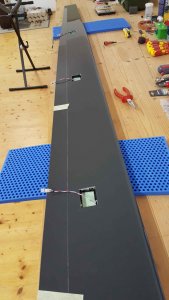

Am Modell selbst soweit alles fertig, bis auf das aufbringen von transparenter Steinschlagfolie an der Rumpfunterseite (wird die kommende Woche geliefert), stand noch das programmieren der Ausschläge an.

Meine DC 16, die ich mittlerweile im Schlaf beherrsche

, wurde in kurzer Zeit dazu gebracht, die Befehle in meinem Sinne an die Ruder zu geben.

Was hab ich hier für mich als erstes für passend empfunden? Kleiner Einblick dazu gerne, genaueres wird der Erstflug dann zeigen, bzw. alle weiteren Flüge danach.

Zuerst mal 3 Flugphasen definiert. Standard (Strecke), Thermik und Speed

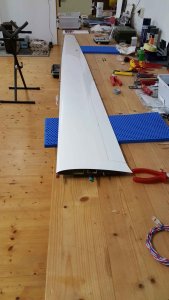

Ausschlag der Querruder außen, an tiefster Stelle (innen) gemessen: 12mm nach oben und 8mm nach unten

Ausschlag der Querruder innen um 1mm abgesetzt zu den äußeren.

Die Wölbklappe innen gemessen: 10mm nach oben und 5mm nach unten.

Weiters ist hier meine Philosophie, in der Standard sowie Speed-Stellung alle Ruder so mitzunehmen. Nur in der Thermik werden die äußern QR alleine gesteuert, dafür kann hier, über einen separatem Schalter, das Seitenruder zu 60% mitgemischt werden. Der optimale Wert wird sich ebenfalls zeigen.

Thermikstellung: Wölbklappen innen gemessen 5mm für erste mal positiv (nach unten) und die inneren QR mit 1mm abgestuft. Die äußeren mal im Strak.

Speedstellung: Wölbklappen innen gemessen 3mm negativ und die inneren QR wieder 1mm abgestuft. Die äußeren ebenfalls im Strak.

Es wird sich zeigen, wie viel ich hier noch fein abstimmen muss. Das Profil selbst wird es mir mitteilen

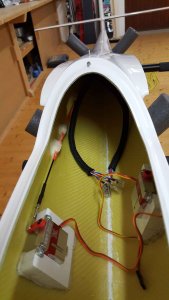

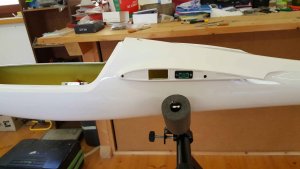

Butterfly: Hier hab ich so programmiert, dass dies nur in der Thermikstellung ab 1/4 des Knüppelweges anspricht. Motor selbst liegt an einem 3-Stufenschalter wobei 70% die 1. und 100% die 2. Stellung ist. Das ganze mit einer Hochlaufzeit von 2sec.!

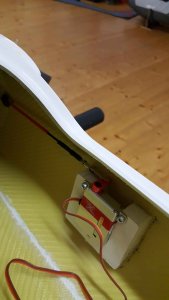

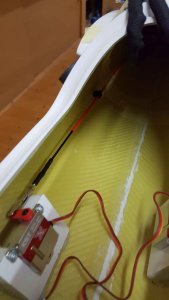

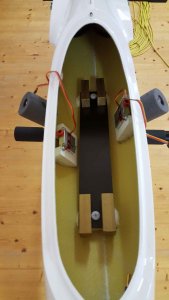

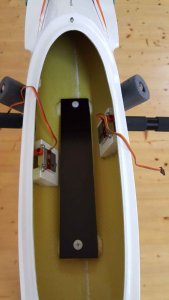

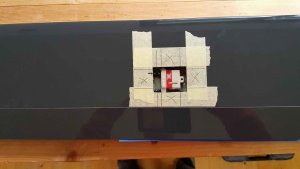

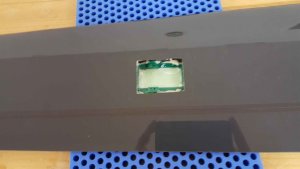

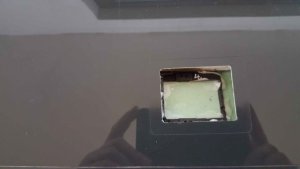

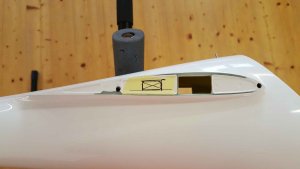

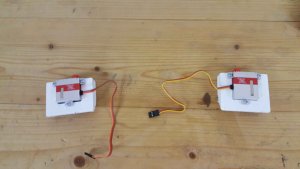

Somit der Gasknüppel frei für das Butterfly. Knüppel vorne eingefahren und ganz hinten ausgefahren. Zum Butterfly selbst. Hier war ich sehr erfreut, mich doch mit dem IDS-Einbau gequält zu haben und trotzdem dabei sorgfältig geblieben zu sein. Das Ergebnis ist ein echter 90° Ausschlag nach unten an den Wölbklappen, mehr als bei meinem F5J-ler. Sieht das geil aus

Die inneren QR max. nach oben und das Höhenruder mal 5mm tief. Allerdings auch wieder auf einem Drehregler gelegt, damit es im Flug dementsprechend angepasst werden kann und die 1. Landung somit gleich, zumindest technisch funktioniert

Die äußeren Querruder, aber erst wenn das Butterfly wirkt, kaum differenziert, um noch ein vernünftiges Steuern zu ermöglichen.

Butterfly max. Ausschlag

Natürlich werde ich den Ausschlag nach unten noch etwas zurücknehmen, nicht das ich auch noch einem Not-Stop in der Luft vollziehe, um einen Kollegen die Vorfahrt zu lassen

Ja liebe Mit-Leser, das war es soweit mit meinem Baubericht! Alles in allem ein echt tolles Modell ohne Überraschungen beim Bau und einer Qualität in der obersten Liga. Wenn es so fliegt wie es aussieht, tja dann.................. wird es immer schwieriger werden, eine Entscheidung zu treffen, mit was ich mich an den Platz begebe!

Im kommenden Winter vielleicht noch das Cockpit etwas angedeutet, aber jetzt geht es an das bestimmen für den optimalen Tag zum Erstflug

Einen schönen Sonntag noch allen und genießt das Wochenende!

LG Bernhard

.

. .

.

.

.