Ein Modell von Art-Hobby im Vertrieb von pp-rc

Eckart Müller

Im Jahr 2015 hatte sich die Gruppe der „Modellvergleicher“ auf Modelle mit einer maximalen Spannweite von 2 m geeinigt. In diesem Jahr 2016 hatten wir uns entschlossen, etwas größere Modelle mit bis zu 3,50 m Spannweite zu vergleichen.Eckart Müller

Näheres zur Motivation, die damit zum zweiten Mal zu einem solchen Projekt führte, kann hier nachgelesen werden.

Zunächst haben die Beteiligten wieder eine Vorauswahl getroffen, aus der sich danach jeder „sein“ Modell ausgesucht hat.

Da mir bei etlichen Besuchen der INTERMODELLBAU in Dortmund die Modelle von Art Hobby mit ihren schönen, schwarzpappelbeplankten Flächen immer ausgesprochen gut gefallen haben, war die Entscheidung für mich nicht schwer. Der AVATAR 3.4m sollte es sein. Das ich damit ausgerechnet das teuerste Exemplar der zur Wahl stehenden Elektrosegelmodelle erwischt hatte, wurde mir leider erst spät, zu spät, klar. Nun, ich hatte entschieden, folglich gab es kein Zurück mehr. Das Modell habe ich also online beim Vertreiber pp-rc bestellt.

Die Zeitspanne zwischen Online-Bestellung und Lieferung des Modells betrug genau 10 Tage. Der Zustelldienst brachte mir ein erstaunlich kompaktes Paket. Es war wesentlich kleiner, als ich es bei einem Modell mit 3,40 m Spannweite erwartet hatte.

Ist es nicht immer spannend, einen „blind“ bestellten Artikel, der also vorher nicht begutachtet werden konnte, auszupacken? Da gibt es häufig auch mal unliebsame Überraschungen. Doch anscheinend war in diesem Fall meine Skepsis völlig unbegründet.

Der Kartoninhalt

Alle sechs Tragflächenteile waren in den nach dem Schneiden der Kerne übrig gebliebenen Resten der Schaumstoffblöcke sicher verpackt. Ebenso wie die sorgfältig in Luftpolsterfolie eingeschlagenen Einzelteile von Rumpf und Leitwerk. Darüber hinaus waren da noch Motor, Carbon-Klappluftschraube mit Spinner, Störklappen mit GfK-Rahmen, zwei lange Kunststoff-Bowdenzüge mit Stahldrahtseele sowie ein Kunststoffbecher mit Microballons und das obligatorische Plastiktbeutelchen mit einigen Schrauben und kleineren Einzelteilen.

Das steckte alles in dem ausgesprochen schmucklosen aber optimal genutzten Wellpappenkarton.

Bild 01

Oberflächlich betrachtet schien nichts zu fehlen. Eine genauere Prüfung des Inhalts auf Vollständigkeit war indes nicht möglich, da ich keine Stückliste finden konnte. Darüber machte ich mir allerdings zunächst auch weiter keine großen Gedanken, da der Bausatz ja aus einer durchaus überschaubaren Anzahl von Einzelteilen bestand.

Bild 02

Jedoch, mir war etwas entgangen!

Hätte ich eine Stückliste gehabt, wäre mir sofort der fehlende Regler (THUNDERBIRD-54) aufgefallen. So dauerte es etliche Tage, bis ich die Diskrepanz zwischen Angebot und Lieferung mehr oder weniger zufällig bemerkte. Um sicher zu sein, nicht doch einem Irrtum zu erliegen, habe ich vorsichtshalber noch einmal die Website des Verkäufers besucht, um mich der Bestandteile des regulären Lieferumfangs zu vergewissern.

Mein Gedächtnis hatte mich in diesem Fall nicht getrogen. Der Regler war im Preis inbegriffen, hätte also im Karton sein müssen. Nun war also ein nicht so ganz angenehmer Anruf bei pp-rc fällig. Schließlich ist man als Kunde in einer etwas unvorteilhaften Lage, muss man ein fehlendes Teil reklamieren. Ich bin ja auf das Vertrauen des Verkäufers angewiesen, dass er mir als völlig unbekanntem Kunden glaubt, nicht auf ganz billige Art und Weise zu versuchen, mir einen zweiten Regler zu ergattern. Bei Reklamation eines falschen oder defekten Artikels kann man ja im Zweifelsfall dieses Teil vorweisen. Aber unter diesen Umständen läuft alles nach dem Motto: Treu und Glauben. Das ist in der heutigen Zeit, in der sich so viele unseriöse Kantonisten tummeln, schon nicht ganz so selbstverständlich.

Diese Angelegenheit hat sich aber dann ganz sauber und insbesondere für den Händler klar, wenn auch nicht sehr erfreulich, dargestellt. Der Hersteller hatte nämlich den Inhalt des Baukastens zwischenzeitlich, ohne den Händler darüber zu informieren, einfach um den Regler reduziert. Das war nichts anderes als eine verschleierte Preiserhöhung. Der Regler wurde mir natürlich anstandslos und umgehend kostenlos nachgeliefert. Dessen ungeachtet wird das Modell aber auch heute noch zum gleichen Preis angeboten, natürlich ohne Regler!

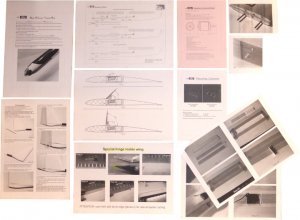

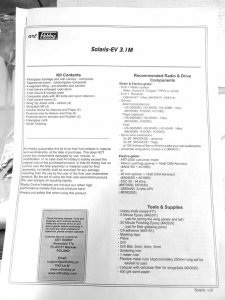

Bei der oben erwähnten vergeblichen Suche nach der Stückliste ist mir ein weiterer Sachverhalt aufgefallen, den ich bis heute nicht verstehen kann. Dem Bausatz liegt keine komplette Bauanleitung oder etwas Vergleichbares bei. Dem Kunden wird statt dessen eine regelrechte Loseblattsammlung zugemutet.

Dürftige, kleine und schlecht gedruckte, einzeln rumfliegende s/w-Bildchen, diverse DIN A4- und DIN A5-Blätter, oder auch mal zwei oder drei zusammengeheftete Seiten. 90% der erläuternden Texte sind in englisch verfasst.

Was macht ein Käufer, der beispielsweise keinen Englischunterricht in der Schule hatte?

Bild 03

Damit aber nicht genug.

Der Bausatz enthält eine Montageanleitung für ein Modell namens SOLARIS. Der Hersteller scheint offenbar auf dem Standpunkt zu stehen, alles was ein Flügelpaar und einen Rumpf mit Leitwerk hat, ist eh gleich.

Da können wir getrost irgendeine beliebige Beschreibung beifügen. Ob hinten am Rumpf nun ein T- oder V-Leitwerk hängt, ist doch völlig Banane.

Bild 04

Welcher Modellbauer würde nicht spätestens jetzt nachdenklich?

Und sonst?

Glücklicherweise ist zumindest eine Dreiseitenansicht mit Maßangaben als DIN A3-Kopie dabei. Bei näherer Betrachtung haben es einige dieser Maßangaben aber in sich, wie sich später noch zeigen sollte!

Ist das wichtig?

Eigentlich ja nicht. Allerdings tragen all diese Kleinigkeiten, auch wenn sie für sich genommen belanglos sind, zu einem nicht mehr ganz so makellosen Gesamtbild bei. Dieser Eindruck sollte sich leider im Laufe des späteren Zusammenbaus des Modells noch weiter verfestigen.

Der allererste Eindruck von den Einzelteilen des Bausatzes war jedoch durchaus positiv.

Die geschliffene, aber noch unbehandelte Oberfläche der sechs Tragflächenteile fühlte sich angenehm glatt und samtig an. Das Brettchen-HLW ist, wie auch das Seitenruder, sehr sauber mit einer Lage Glasgewebe belegt.

Das Höhenleitwerk ist komplett, d. h. an der Dämpfungsfläche ist das Ruder bereits angeschlagen.

Bild 05

Rumpfende und SLW-Dämpfungsfläche bilden eine kompakte Einheit, die präzise in das enge Ende des Leitwerksträgers passt.

Bild 06

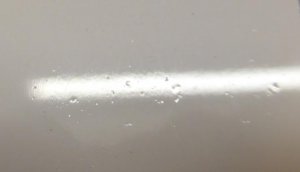

Lediglich die Oberfläche der SLW-Dämpfungsfläche ist übersät mit kleinen Unebenheiten. Da gäbe es qualitativ noch etwas zu optimieren…

Bild 06 a

Die erforderlichen Röhrchen zur Aufnahme der 0,8 mm-Anlenkung für Höhen- und Seitenruder sind im Rumpfende bzw. der SLW-Dämpfungsfläche eingeklebt. Außerdem eine Balsaendleiste für die Scharniere des Seitenruders, sowie eine Halbrippe, fünf Vollrippen und eine Abschlussrippe, die der Formhaltung der SLW-Dämpfungsfläche dienen. Das Foto zeigt die Dämpfungsfläche im Durchlicht.

Bild 07a

Schemenhaft zu erkennen: Das im Bogen verlaufende Bowdenzugröhrchen der Höhenruderansteuerung.

Das mit CfK verstärkte weiße GfK-Rumpfvorderteil hat zwar eine deutlich sichtbare, aber nicht fühlbare Naht. Die in Sichtcarbon laminierte Haube passt sauber auf die Rumpföffnung. Die Gewindeeinsätze für die Flächenbefestigung sind installiert.

Bild 08

Der aus einem, ebenfalls in Sichtcarbon gefertigten, konischen Rohr bestehende Leitwerksträger ist an seinem weiten Ende etwas unsauber abgeschnitten. Spielfrei passt der Rumpfstummel des Seitenleitwerks (Abb. 6) in den engen Durchmesser des Leitwerksträgers.

Bild 09

Das macht alles, wie vorne schon einmal erwähnt, auf den ersten Blick einen grundsoliden Eindruck, von den Unbehagen verursachenden Bauunterlagen einmal abgesehen.

Die zum Antrieb gehörenden Komponenten des Bausatzes bestehen aus dem Motor ART-2600, dem schon genannten Regler, einem auf Hochglanz polierten Aluspinner* (40 mm für ø5 mm-Welle) inklusive „Innenleben“ und einer aero~naut CAM-Carb-Bl.18,0x 7,0" Klappluftschraube.

*) Für mein Empfinden ist der Spinner mit $ 62,99 sündhaft teuer!

Bild 10

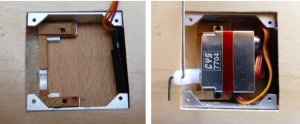

Das sind alles perfekte Fertigteile, an denen es nichts zu mäkeln gibt. Ich hatte nur noch die passenden Servos (CYS8220 [nicht mehr lieferbar] und CYS7704)…

Bild 11

...und einen geeigneten Akku zu beschaffen.

Bild 12

Als Empfänger werde ich meinen RX-7-DR compact einbauen.

Was war sonst noch in der Wellpappenschachtel?

Zwei 1,5 m lange 0,8er Bowdenzüge aus gewickeltem Stahldraht in Kunststoffröhrchen für die Höhen- und Seitenruderanlenkung und ein Töpfchen mit einer Portion Microballons, also die gebräuchlichen Materialien und das obligatorische Plastiktütchen mit den Kleinteilen.

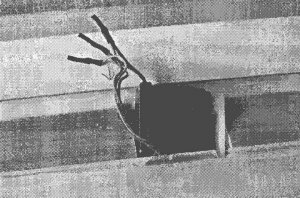

Bild 13

Die Kleinteile, allerdings ohne Tütchen!

Erklärung von links nach rechts und von oben nach unten:

- Zwei Stahldrähte für die QR-Anlenkung,

- zwei Hartholzklötzchen für die Verstärkung der Flächenbefestigungsschraubenbohrungen,

- zwei Plastikteile für die „Verkleidung“ der Flächenbefestigungsschraubenbohrungen,

- zwei M4 Flächenbefestigungsschrauben,

- zwei Scharniere fürs Seitenruder,

- ein kurzes Plastikröhrchen ø 4mm unbekannter Verwendung,

- zwei Plastikruderhörner zum Einkleben für QR,

- ein Plastikruderhorn zum Einkleben für SR,

- vier CfK-Rundstäbe ø 6 mm für die Verbindung der Außenflächen mit dem Flächenmittelteil,

- zwei Stücke Glasgewebe (grob und fein) für die Knickverstärkungen der Flächen,

- ein GfK-Ruderhebel fürs HR,

- zwei Plastiklochverstärkungen für die HLW-Befestigung,

- zwei M2-Schrauben für die HLW-Befestigung,

nicht abgebildet: - 3 mm Sperrholz-Motorspant,

Bild 14 - vier kleine, quadratische Neodym-Magnete und

- vier größere Beilagscheiben.

Vervollständigt wird der Bausatz von zwei GfK-Teilen, die ich als Stöklappenrahmen bezeichne, einschließlich der dazu passend zugeschnittenen 2 mm Sperrholzstreifen. Diese werden später die Störklappen.

Bild 15

Dann gibt es da noch ein 3 mm Balsabrettchen im Format 100 mm x 200 mm. Das liegt jetzt allerdings immer noch einsam und alleine im inzwischen leeren Pappkarton. Mir ist einfach kein Verwendungszweck eingefallen. Hätte es eine Stückliste gegeben...

Der Zusammenbau des AVATARs

Über den „Bau“ des Modells habe ich mir im Vorfeld, ehrlich gesagt, keine großen Gedanken gemacht. Die Einzelteile machten schließlich einen guten ersten Eindruck. Welche Schwierigkeiten sollten sich denn dann beim Aufbau noch ergeben?

Ist ja schließlich nicht das erste Mal, dass ich ein derartiges Modell baue!

Tragflächen

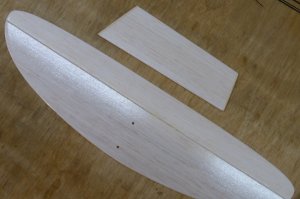

Bild 16

Geliefert werden, wie gezeigt, sechs Flächenteile mit dem Profil SD7080 (9%).

Die zwei längsten bilden das Flügelmittelstück, sind bereits für den Einbau der Störklappen vorbereitet und müssen in einem bestimmten V-Winkel miteinander verklebt werden. Außen sind die Verstärkungen samt Bohrungen für die CfK-Verbindungen mit den Ansteckflächen eingeklebt. Ebenso sind die Außenflächen vorbereitet.

So weit, so gut!

Das war die Theorie. Jetzt aber zur Praxis.

Die beiden Flächenmittelteile, wie auch die vier Außenflächenteile, bestehen aus speziellem, hochdichtem weißen Polystyrolschaum* und sind mit 0,4 mm Schwarzpappelfurnier beplankt, das mit Luftfahrtindustrie-Epoxi in Hochdruckformen* verleimt worden ist.

*) „Originalton“ ArtHobby

Mir ist aufgefallen, dass der Hersteller beim Bearbeiten der Flügelteile keine sauberen Schnittkanten hinbekommen hat. Das sieht doch ziemlich ausgefranst aus.

Bild 18

Die Beplankung ist nicht überall bündig mit der Nasenleiste verklebt.

Bild 19

Zudem ist stellenweise der Klebstoff durch die Beplankung ausgetreten.

Bild 20

In den betreffenden Flügelteilen sind die Kabelkanäle vorbereitet.

Das gefiel mir, spart es doch Zeit und Arbeit. Sie sind allerdings so eng ausgefallen, dass nur die Kabel ohne Steckverbindungen hindurch passen. Die Kanäle zu erweitern, d. h. aufzubohren, erschien mir einerseits wegen der Länge von 830 mm nicht geraten, andererseits wäre meines Erachtens die Gefahr groß, dabei das dünne Furnier zu durchbohren.

Bild 16 a

Die Bohrung verläuft nämlich nicht in der Profilmitte, sondern ist unmittelbar an der unteren Beplankung positioniert. Nur einmal zucken hätte genügt und der Bohrer wäre im Freien gewesen. Also beließ ich notgedrungen die Kanäle so eng wie sie waren. Auf dem Foto (Bild 16a) erkennt man ebenfalls den mit CfK umwickelten Flügelholm.

Während der Begutachtung der Kabelkanäle fielen mir die rechtwinklig abgetrennten Enden der Mittelteile auf. Dort, wo die Außenflächen angesteckt werden, war das ja in Ordnung. In der Mitte jedoch wäre eine der V-Form entsprechende Abschrägung ganz angenehm gewesen, ein senkrechter Schnitt ist an dieser Stelle für den V-Winkel eher hinderlich. So musste ich aus den Angaben der Dreiseitenansicht die Abschrägung der Mittelteile errechnen. Das ist natürlich kein Hexenwerk, aber lästig. Welches Problem hindert den Hersteller daran, wenigstens diese Angabe zu vermerken, wenn es schon nicht für eine passgenaue Vorbereitung der Klebestelle reicht?

Ich habe eine V-Form von 5° ermittelt!

Nun muss ich offen gestehen, dass das Zurechtschleifen so einer Kontaktfläche bis zum passenden Winkel nicht gerade zu meinen Lieblingstätigkeiten gehört. Zu oft durfte ich dabei schon die unerfreuliche Erfahrung machen, dass selbst mit einer langen Schleiflatte, einem Anschlag hier und einem Anschlag dort, nur sehr viel Mühe und eine gehörige Portion Glück zum gewünschten Erfolg führt. Insbesonders der CfK-verstärkte Holm setzt dem Abschleifen einen anderen Widerstand entgegen als die beplankten Schaumbereiche davor und dahinter. Ein gleichmäßiges Bearbeiten per Hand wird so zusätzlich erschwert.

Also, was tun?

Es müssen ja an beiden Flächenhälften diese Wurzelrippen-Kontaktflächen exakt im halben V-Form-Winkel angeschliffen werden. Und zwar parallel und eben. Wenn das nicht zu 100% gelingt und passt, führt es beim Zusammenfügen zu einer geringen positiven oder negativen Pfeilung und/oder zu einem nur punktuellen Kontakt der Klebeflächen. Alles keine erstrebenswerten Sachverhalte.

Die Chance, solche Probleme zu vermeiden, bietet meines Erachtens nur eine geeignete Vorrichtung, die Dank ihres Aufbaus die oben beschriebenen Fehler von vorne herein zu vermeiden hilft. Die zu bearbeitende Flächenhälfte muss dazu ordentlich fixiert sein und das Schleifwerkzeug muss exakt geführt werden, damit eine einwandfreie Bearbeitung gewährleistet ist.

Es gibt zahlreiche Möglichkeiten und Formen für eine solche Vorrichtung. Meine Lösung, die wie folgt aussieht, aber keinen Anspruch erhebt, der Weisheit letzter Schluss zu sein, musste sich natürlich an dem, was mir zur Verfügung stand, orientieren. Das war ein kleiner BÖHLER-Bandschleifer, diverse Aluprofile und ein nahegelegener OBI-Laden. Dort habe ich mir eine 16 mm dicke Tischlerplatte und zwei 9 mm Sperrholzplatten besorgt. Diese Teile wurden zu einer Art Helling im gewünschten V-Winkel zusammengebaut.

Ja ok, der eine oder andere fasst sich vielleicht spätestens jetzt an den Kopf und fragt: Braucht man für's simple Zusammenkleben von zwei beplankten Styroflächenteilen wirklich eine Helling?

Eventuell nicht jeder, aber ich schon! Aus lauter Bequemlichkeit!

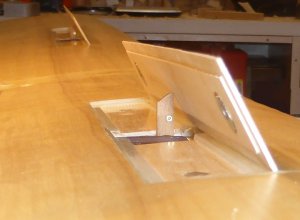

Die Helling war also jetzt da. Mit einem Loch in der Mitte. Wofür? Das erkläre ich später, versprochen.

Am einen Ende dieser Helling habe ich die Vorrichtung für das winkelgenaue Anschleifen der Klebeflächen angebaut. Aus einigen Aluprofilen meines Vorrats entstanden Führungen für den Bandschleifer.

Bild 17

Im richtigen Winkel montiert, war diese Anordnung meine einfache Schleifvorrichtung. Leisten auf dem Hellingbrett dienten als Anschlag für die Flächenhälfte. Etliche auf der Fläche verteilte Gewichte verhinderten ein Verrutschen. Schaumstoff zwischen den Gewichten und der Fläche bewahrten die Oberfläche vor unschönen Dellen.

Das Zuschleifen beider Flächenenden war dann innerhalb von nur wenigen Minuten erledigt.

So ist das aber immer. Die Vorbereitungen dauern oft Stunden oder gar Tage, die eigentliche Arbeit ist dagegen häufig im Handumdrehen erledigt.

Das ist mir aber lieber als die Alternative. Das wäre dann keine langwierige Vorbereitung, jedoch die Gefahr endlosen Gemurkses, bis ein halbwegs akzeptierbares Ergebnis erzielt wird, wenn überhaupt. Aber Andere mögen da durchaus abweichende Erfahrungen gemacht und daraus ihr eigenes, bevorzugtes Verfahren gewählt haben.

Damit war der erste Schritt zum Verkleben der beiden Flächenhälften geschafft. Im zweiten Schritt musste ich an zwei Stellen der gerade erst abgeschrägten Flächen das Styro herauspulen, um Platz für die Verstärkungsklötzchen zu schaffen. Durch diese Hartholzklötzchen werden die Schrauben der Rumpf-Flächenverbindung gehen.

Nun folgt die Sache mit den Abständen bzw. mit den Positionen der Hartholzklötzchen in den Flächen.

Wo gehören die hin?

Die 3-Seitenansicht sagt: 20 mm und 140 mm ab Nasenleiste gemessen.

In der Anleitung steht, ich zitiere:

2. Place the wing center panels on the wing saddle and mark on the 28 mm and 139 mm back from the leading edge. Hold both roots together and transfer marking to other wing root. Also mark the position of the wing servo wire canals on the bottom side of the wing root.

Ach ja, ich vergaß, das ist ja gar keine AVATAR-Bauanleitung!

Also heißt es Fläche auf den Rumpf legen und die Positionen der Schraubenlöcher übertragen.

Na ja, das sollte doch kein Problem sein.

Irrtum, es folgte ein erneutes Staunen.

Bild 17 a

Die Profilunterseite der Fläche entsprach nicht der Rumpfkontur in diesem Bereich!

Nur wenn die Nasenleiste etwa 20 mm Abstand vom Anschlag der vorderen Rumpfanformung hatte, passte der Rumpf in etwa zum Profilverlauf. Lag die Nasenleiste dort, wo man sie normalerweise positionieren würde, ergab sich ein Spalt von etwa 3-4 mm zwischen Rumpf und Tragfläche. Handelt es sich etwa nicht nur um eine SOLARIS-Anleitung, sondern vielleicht auch um einen SOLARIS-Rumpf?

Egal, die Flächenverschraubung wird es im wahren Wortsinn schon “richten”! Ja ja, damit bekommt der Begriff der Presspassung völlig unerwartet eine ganz neue, wenn auch ziemlich untypische und zweifelhafte Bedeutung...

Eine formangepasste Zwischenlage würde Abhilfe schaffen!

Ein weiterer Sachverhalt bereitete mir auch Kopfzerbrechen. Bisher war ich es gewohnt, Tragflächen, ob sie nun zusammengesteckt oder zusammengeklebt werden, in der Mitte mit biegelastaufnehmenden Bauelementen auszustatten. Die AVATAR-Flächen weisen zwar einen CfK-verstärkten Holm auf, allerdings soll der lediglich stumpf zusammengeklebt werden.

Das soll halten?

Ok, die Verbindungsstelle wird immerhin oben und unten mit je zwei Lagen Glasgewebe und Epoxi armiert und ergibt mit dem Beplankungsfurnier eine Art Schale. Aber so ganz ohne durchgehenden Holm…? Die Empfehlung, das Glasgewebe diagonal zu verarbeiten, wäre hier durchaus nicht schlecht gewesen.

Ganz wohl ist mir nicht bei dem Gedanken, so zu fliegen. Aber ich vertraue auf den Hersteller!

Der nächste Schritt war die Bearbeitung der Stelle des Flügelmittelteils, an der die Außenflächen angesteckt werden.

Der „Rohzustand“: Furnierbeplankter Styrokern mit eingebauter Steckung in Form von zwei Röhrchen mit Verstärkungen als Aufnahme der beiden 6 mm-CfK-Rundstäbe für die Ansteckflächen, sowie dem engen Kabelkanal.

Vorschlag, Empfehlung oder was auch immer in der Montageanleitung SOLARIS-EV: Apply gloss cloth strip to each panel meeting face of wing tip joints.

Keine Frage, das kann man sicherlich so machen. Läuft dabei aber auch nur etwas Epoxi in die Röhrchen, wird’s schwierig. Wie installiere ich die Buchsen für die Servoanschlüsse? Vor dem Laminieren oder besser anschließend? Fragen, auf die sich in der Anleitung keine Antworten finden. Jemand ohne einschlägige Modellbauerfahrungen macht dabei leicht Fehler. Ich habe mich letztlich entschieden, nicht zu laminieren, sondern die Deckrippen aus 1 mm Sperrholz anzufertigen. Das ergibt ohne viel Aufwand ebene Flächen. Außerdem konnte ich so gleichzeitig die Buchsen bündig einbauen.

Nachdem ich mich also für einen bestimmten Arbeitsablauf entschieden hatte, war ich endlich soweit, die beiden Flügelmittelteile mit den End- bzw. Abschlussrippen samt Buchsen zu versehen.

Deren Einbau wäre allerdings ohne das vorherige Einziehen des Servoanschlusskabels nicht sinnvoll gewesen. Dazu musste ich aber erst die Störklappenservoposition ermitteln. Da ich keine Litzen doppelt verlegen wollte, hatte ich vor, „Abzweigungen“…

Bild 21

...für die Betriebsspannungsversorgung des Störklappenservos zu installieren. Die Stellen dieser „Abzweigungen“ müssen natürlich mit der Störklappenservoposition übereinstimmen. Der fertige „Kabelbaum“ musste also schon beim Einbau der Deckrippe verlegt sein, da er ja nach deren Verkleben weder bearbeitet noch an der Buchse angelötet werden kann.

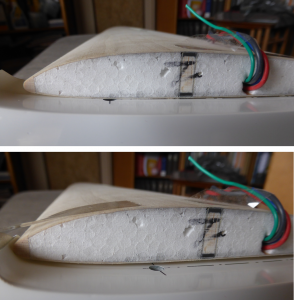

Das wiederum erfordert die Entscheidung bezüglich der endgültigen Platzierung der Aussparungen für die Stöklappenservos. So kommt man von der Anbringung der Deckrippen über den Kabelbaum zu den Servos für die Störklappen. Was für ein Umweg! Freundlicherweise hat der Hersteller diesmal an den geplagten Modellbauer gedacht und die Ausschnitte für die Rahmen der Störklappen bereits aus dem Beplankungsfurnier ausgeschnitten. Die GfK-Rahmen passen dort wirklich 100%ig. Das ist eine Präzision, die Freude aufkommen lässt. Der Servoschacht muss aber vor dem Einkleben der Rahmen ausgeschnitten werden, da er deutlich größer als der Ausschnitt für das Servo im Rahmen ausfallen muss. Irgendwo muss ja Buchse und Stecker mit Servokabel untergebracht werden. Ich hatte mich nämlich entschlossen, nicht wie in der Anleitung dargestellt…

Bild 22

...die drei Litzen mit dem „Kabelbaum“ der Fläche zu verlöten, sondern mittels Stecker und Buchse zu verbinden. Zwar kann ich die Überlegungen nachvollziehen, die dazu führen, diese Anschlussart zu favorisieren, jedoch teilen kann ich sie nicht. Meine Erfahrungen sind nämlich die, dass es häufiger vorkommt, auf dem Fluggelände mal ein Servo austauschen zu müssen, als eine Funktionsstörung wegen einer fehlerhaften Steckverbindung. Aus dem gleichen Grund kann ich mich auch nicht für das Einkleben von Servos begeistern.

Die Anbringung der Deckrippe war nun leider auf unbestimmte Zeit verschoben.

Zurück zum Styropulen. Der an dieser Stelle zu schaffende Servoschacht für ein Servovolumen von mal gerade 6980 mm³ Servo ist nun wahrlich keiner besonderen Bemerkung wert. Allerdings musste ich, wie oben schon erklärt, etwa 50% mehr Raum schaffen, um auch die Steckverbindung unterzubringen.

Bild 23 a

oben: angezeichneter Servoausschnitt im Rahmen

unten: Servoschacht im Flügel

Bild 23 b

Aber Vorsicht! Die auf einem der dem Bausatz beiliegenden Blätter dargestellten Platzverhältnisse haben nichts bis gar nichts mit den tatsächlichen “Räumlichkeiten“ zu tun.

Bild 24

Eine derart großzügige Bemessung des Freiraums für das Störklappenservo ist bei diesem Profil an dieser Stelle unmöglich. Mehr als ungefähr 15 mm stehen hier für das 12 mm dicke Servo nicht zur Verfügung.

Das grobe Ausräumen des Servoschachts war schnell erledigt. Letzte Kleberreste, die am Furnier hafteten und besonders hart waren, habe ich so gut wie vollständig mit einer in die Dremel eingespannten kleinen Topfdrahtbürste entfernt. Dabei habe ich gesehen, dass es keine Glasgewebelage zwischen Beplankung und Styrokern gibt.

Das passgenaue und bündige Einkleben der Buchsen in die mit Übermaß zugeschnittenen Abschlussrippen war ebenso schnell erledigt wie das Anlöten der einzelnen Litzen des mit der Abzweigung für das Klappenservo versehenen QR-Servokabels.

Nun hieß es, die Kabel durch den engen Kabelkanal zu ziehen. Je vier Kabel (Plus-Masse-Impuls Störklappe-Impuls QR) von der Mitte bis zum Klappenservo und drei Kabel vom Klappenservo bis zur Buchse in der Deckrippe in Richtung Außenflügel. Aber einfach einen langen Draht mit einem Haken zu versehen, um damit die vier Leitungen durchzuziehen klappte nicht, da acht Kabel plus Haken nicht durch den Kanal passten. Erst mit einem dünneren Draht, mit dem ich das Ende der vier Kabel umwickelt hatte, ließ sich der Kabelstrang in den Kanal ziehen, da bei dieser Methode nicht acht Kabel nebeneinander lagen. Allerdings die vier Kabel, die ab jetzt jeweils an der Stelle heraushingen, an der die Mittelteile zusammengeklebt werden, sollten mich noch ärgern. Das sollte mir aber erst später unangenehm bewusst werden.

Es folgte die gleiche Prozedur am zweiten Mittelteil, allerdings deutlich reibungsloser. Der Lerneffekt eben…

Die beiden Abschlussrippen hatte ich, wie bereits erwähnt, mit deutlichem Übermaß zugeschnitten. Somit war es mir ohne viel Aufwand möglich, sie nach Aushärten der Verklebung dem Profilverlauf entsprechend exakt zu verschleifen.

Nächste Aktion: Außenflügel und Ohren passend abschleifen, um sie im vorgeschriebenen Winkel verkleben zu können.

Auch diese Flächenteile waren nicht nur mit einem einfachen, senkrechten Schnitt abgetrennt worden, sondern die Furnierkanten sahen ebenso ausgefranst aus wie die Kanten der Mittelteile.

Nirgendwo war eine hilfreiche Winkelangabe zu finden. Auf der Dreiseitenansicht, für die es keinen Maßstab gibt, ist lediglich der Abstand zwischen Unterlage und Flügelspitze bemaßt. Aber nicht senkrecht zur Bezugslinie (Unterlage), sondern irgendwie schräg. Warum eigentlich? Folglich taugt diese Angabe nicht viel.

Aber als geübter Modellflieger weiß ich natürlich Wichtiges von Unwichtigem zu unterscheiden! In diesem Fall ging es um etwas völlig Unwichtiges. Ob das Ohr nun um 1° mehr oder weniger geknickt angeklebt wird, ist doch nun wirklich ohne große Bedeutung, sagte ich mir.

Ich habe mich schließlich auf einen Winkel von 18° festgelegt. Damit musste ich die betreffenden Stellen am Mittelteil und am jeweiligen Ohr im Winkel von 9° zuschleifen. Nach der entsprechenden Einstellung meiner „bewährten“ Schleifvorrichtung war auch das nach wenigen Minuten vollbracht.

Die Positionen der Schächte für die QR-Servos sowie die Schnittverläufe für das Heraustrennen der Querruder waren auf der Flächenunterseite mit dünnen Bleistiftstrichen markiert.

Leider habe ich es versäumt zu kontrollieren, ob denn die Markierungen für die QR-Servos auch auf beiden Flächen an der gleichen Stelle sind. Das sollte sich rächen…

Das Schwarzpappelfurnier ist trotz seiner geringen Dicke von nur 0,4 mm recht hart. Die Verklebung des speziellen, hochdichten weißen Polystyrolschaum mit dem Furnier mittels Luftfahrtindustrie-Epoxi in Hochdruckformen tat ein Übriges, um das Ausschneiden zu erschweren.

Bild 27 Servoschacht

Wegen der geringen Profilhöhe kommen an dieser Stelle nur 8 mm-Servos in Frage. Deshalb habe ich mich für die CYS-S7704 Flächenservos mit 9,3 g entschieden.

Zunächst waren aber noch die Kabel einzuziehen sowie die Deckrippen samt Stecker anzukleben.

Bild 28 Abschlussrippe mit Stecker

Die kürzeren Kabel und die geringere Anzahl an Litzen machten die Angelegenheit sehr viel einfacher als bei den Mittelteilen.

Bekanntlich beeinflussen verzogene Querruder nicht nur die Flugeigenschaften negativ sondern sehen auch nicht gut aus, die mag daher niemand. Deshalb wird in der Loseblattsammlung sehr nachdrücklich darauf hingewiesen, die QR auf gar keinen Fall vor dem völligen Trocknen des letzten Lackauftrags auszuschneiden.

Lack! Das ist das Stichwort für den nächsten Arbeitsschritt: Lackieren!

Eindringlich warnt der Hersteller davor, einen anderen als den von ihm empfohlenen Lack für die Behandlung der Oberfläche zu verwenden. Ein „fremdes“ Lösungsmittel könnte ja durch kleine Löcher bis zum Schaumkern durchsickern und ihn auflösen. Nun gut, um allen Eventualitäten vorzubeugen und kein vermeidbares Unheil anzurichten, habe ich mir den „richtigen“ Lack samt Verdünnung nachliefern lassen. Das führte zwar zu einer kleinen Bauverzögerung, diente aber zur Beruhigung meines Gewissens.

Das Schleifen der lackierten Flächen war wieder so eine Geduldsprobe. Ich weiß ja nicht, wie andere Modellbauer das empfinden, für mich ist das jedenfalls stets eine Art Stresstest. Ich mag diese Arbeiten einfach nicht...leider ist es unumgänglich, alternativlos eben!

Ein Erlebnis von der unglaublichen Sorte bescherten mir die nach dem ersten Anstrich zum Trocknen aufgestellten Außenflächen. Ich musste wortwörtlich zwei Mal hinsehen, bevor ich es glauben konnte: Die Ausschnitte für die QR-Servos befanden sich doch tatsächlich an unterschiedlichen Positionen. Unglaublich, unfassbar!

Bild 29

Wie konnte das passieren? Ich hatte die Servoschächte doch exakt an den vom Hersteller angezeichneten Stellen ausgeschnitten.

Klar, wenn ich vorher die jeweilige Lage überprüft hätte, wären mir die Unterschiede sofort aufgefallen.

Aber wer macht denn so etwas?

Ich messe ja auch nicht nach, ob die Flächenteile alle gleich lang sind!

Oder bin ich der Einzige, der das nicht macht?

Ist es heute vielleicht üblich, die Bauteile eines solchen Modells auf Einhaltung der Symmetrie und anderer Maße zu überprüfen?

Vermutlich hätte ich es erkannt, wenn ich die beiden Flächenteile unmittelbar nacheinander bearbeitet hätte. Leider lagen diesmal einige Tage zwischen der Arbeit an der linken und der rechten Fläche. So kam es, dass mir die Unterschiede nicht sofort auffielen…

Nun gut, das ist jetzt ein Schönheitsfehler, der allerdings Seltenheitswert hat. Die Flugeigenschaften werden davon glücklicherweise nicht in Mitleidenschaft gezogen. Aber nachdenklich macht das schon, oder?

Nachdem die dritte Lackschicht getrocknet und die Flächen ein letztes Mal geschliffen waren, konnte endlich zusammengefügt werden, was zusammen gehörte. Die beiden großen Flächenteile zum Tragflächenmittelstück und aus den vier kleineren Teilen entstanden die Außenflügel mit den Knickohren.

Doch wie stelle ich es an, zwei 83 cm lange Teilflächen im korrekten Winkel mit der nötigen Presskraft bis zum Aushärten des Klebers zuverlässig zu fixieren?

Freihand? Völlig illusorisch!

Mit Klebeband quer über die Klebestelle? Zu unsicher!

Doch wofür habe ich eine Helling gebaut? Die erspart mir doch jegliche Überlegungen bezüglich V-Winkel. Der ist festgelegt.

Bleibt nur noch die Frage nach der Pressung zu klären.

Dafür musste, schon wieder, eine kleine Zusatzvorrichtung her.

Anforderung: Eine Kraft in Spannweitenrichtung aufbringen, um in der Mitte an der Klebestelle eine Pressung zu erreichen.

Das sah letztlich so aus:

Bild 25 Flächenpressung

An einem Ende ein fester Anschlag, am gegenüber liegenden Ende ein loser Anschlag. Der lose Anschlag wird von zwei Schrauben in Spannweitenrichtung verschoben und erzeugt damit in der Mitte die erwünschte Presskraft. Aufgelegte Gewichte verhindern ein Ausweichen der Flächenhälften nach oben. Das hat insgesamt prächtig funktioniert! Lediglich die in der Mitte nach unten heraushängenden acht Anschlusskabel haben mich anfangs erheblich genervt, da sie ständig im Weg waren und zunächst ein planes Auflegen der Flächen verhinderten. Erst ein Loch in der Helling machte dem Spuk ein Ende. Ab jetzt störten sie nicht mehr, da sie sich im Zwischenraum zwischen Helling und Unterbau befanden.

Bild 26 Hellingloch

Während das Epoxi an der Klebestelle des Mittelstücks aushärtete, konnte ich die „Endfertigung“ der Außenflächen in Angriff nehmen. Die Kabel waren eingezogen, die Servoschächte hergestellt, die Deckrippen samt Stecker angeklebt und der Profilkontur entsprechend verschliffen sowie die Enden, an denen die Ohren angefügt werden mussten, wiesen jeweils den erforderlichen Winkel auf.

Damit waren die vier Außenflächenteile soweit fertig, dass ich die Ohren ankleben konnte. Auch dazu hatte ich mir eine entsprechend geformte Unterlage vorbereitet. Silikonpapier verhinderte im Nahtbereich ein Ankleben am Unterbau.

Bild 30

Etwas Presskraft übte ein Gewicht aus, das auf der schiefen Ebene stehend gegen das Ohr drückte.

Nachdem die Verklebung der Flächenmittelteile ausgehärtet war, habe ich mich dem Störklappeneinbau gewidmet.

Keine der käuflichen Servobefestigungen passte in die engen Verhältnisse unterhalb der Störklappenrahmen. So war wieder meine Kreativität gefragt, um mir Befestigungen auszudenken, mit denen die Servos vernünftig und auch ausbaubar zu montieren sind. Servos einzukleben ist einfach nicht mein Ding. Speziell unter den an dieser Stelle gegebenen Verhältnissen. Selbst mit einer Lage Glasgewebe als Verstärkung kann ich mir nicht vorstellen, dass ich ein an dieser Stelle eingeklebtes Servo lösen kann, ohne das 0,4 mm dünne Furnier zu beschädigen.

Bild 31 Servorahmen

So sehen meine beiden Servohalterungen aus. Sperrholzrahmen mit der ausgesparten Kontur des Servos und darauf zwei Klötzchen mit eingeklebten Alustreifen mit Gewinde.

An die Servos werden Winkel angeschraubt, die ihrerseits wieder an die Klötzchen geschraubt werden. Servo plus Servohalterung ist nicht dicker als das Servo. Das kommt den beengten Platzverhältnissen entgegen.

So sieht es eingebaut aus:

Bild 32 Störklappenservo

Der nun fällige Einbau der Störklappenrahmen gestaltete sich ausgesprochen angenehm. Wie weiter oben schon mal erwähnt, passen sie präzise in die Ausschnitte der Flächenoberseite. Die Flächenausschnitte weisen auch die erforderliche Tiefe auf, ganz erfreulich! Gemäß der Anregung aus der Anleitung habe ich die Ausschnittränder mit Klebeband abgedeckt (s. Abb. 23 b), um eventuell herausquellenden Kleber nicht auf der Beplankung zu verschmieren. Nach dem Rahmeneinbau waren zunächst die schon hergestellten Aussparungen für die Klappenservos wieder verdeckt.

Es ist nicht ratsam, den Ausschnitt für das Servo vor dem Einkleben des Rahmens auszuarbeiten, da die stehenbleibenden Reste des Rahmens so dünn und schmal sind, dass anschließend ein korrekter Einbau in die Fläche sehr unwahrscheinlich wäre. Dank der Dremel ist das Ausarbeiten des erforderlichen Ausschnitts an dem eingeklebten Rahmen wirklich einfach zu bewerkstelligen.

Im Gegensatz dazu stellte mir die eigentliche Störklappe wieder eine spezielle Aufgabe. Bei näherem Hinsehen wurde nämlich offenbar, dass der Hersteller es mit der Dicke etwas zu gut gemeint hatte.

Die Skizze verdeutlicht die Sachlage.

Bild 33 Skizze

Die Vertiefung im Rahmen weist eine Tiefe von 1,4 mm auf. Die Sperrholzstreifen, die als Störklappen fungieren sollen, sind aber 2 mm dick. Damit stehen sie im geschlossenen Zustand 0,6 mm über die Profilkontur hinaus. Ob diese Kante die Flugeigenschaften beeinträchtigen würde? Ich hatte keine Möglichkeit, mir diese Frage zu beantworten. Deshalb erschien es mir sinnvoll, diesen Mangel zu beheben. Zunächst habe ich neue Klappen aus dünnerem Sperrholz zurechtgeschnitten. Leider erwiesen sie sich als zu wenig steif. Eine Lage auflaminiertes Gewebe verhalf ihnen auch nicht zu mehr Stabilität. Blech wollte ich nicht nehmen. Letztlich blieb mir dann nichts anderes übrig, als die Kanten der Originalsperrholzstreifen abzufräsen, um so das zulässige Maß zu erreichen.

Bild 34 Abgefräste Kante

Bild 35 Störklappen in Funktion

Da ich optimistisch davon ausgehe, dass nicht nur „gestandene“ Modellbauer hier lesen, sondern besonders interessiert diejenigen, deren Erfahrungsschatz bezüglich Modellbau noch nicht so unendlich groß ist, erlaube ich mir, ein paar erklärende Worte über die Herstellung der Querruder (QR) zu verlieren.

Der SOLARIS-Anleitung zu folgen, wäre an dieser Stelle fatal. Beim AVATAR dürfen die QR keinesfalls komplett vom Flügel abgetrennt werden. Entlang der Scharnierlinien ist nämlich eine Lage IRGENDETWAS seitens des Herstellers eingebaut worden (Special hinge inside wing). Das erspart die Montage von Scharnieren oder ähnlichen Teilen. Allerdings muss man statt dessen etwas Sorgfalt bei der Freilegung des IRGENDETWAS walten lassen. Die Empfehlung auf einem der losen Beiblätter lautet bezüglich QR: ATTENTION: use knife with blunt edge (photo 02) for aileron cutting

Bild 36 blunt knife

Diese Anregung sollte unbedingt beherzigt werden. Andernfalls besteht nämlich die Gefahr, dass beim Schnitt entlang der dünn markierten Scharnierlinie das dort zwischen Beplankung und Schaumstoffkern eingelegte Gewebe zerschnitten wird. Also bitte kein neues, sauscharfes Skalpell benutzen, sondern eine Klinge, die schon etwas abgenutzt ist. Insoweit ist die Anweisung durchaus in Ordnung, nur leider nicht vollständig.

Es genügt nämlich nicht, auf der Oberseite der Fläche nur einen einfachen Schnitt durch das Furnier zu machen. Mehr hatte auch ich zunächst nicht gemacht und mich dann über das doch sehr schwergängige Ruder gewundert.

Das QR soll sich ja nicht nur nach unten sondern auch nach oben möglichst widerstandslos bewegen können. Auf der Unterseite verhilft das keilförmige Ausschneiden für den nötigen Freiraum. Aber auch oben ist etwas Platz zu schaffen, damit die Bewegung nicht unnötig behindert wird.

Bild 37 Quetschfuge

Da es aber mit einer Messerklinge nicht ganz einfach ist, in 0,4 mm dickes Furnier eine adäquate keilförmige Fuge zu schneiden, habe ich mit diesem „Gerät“ das störende Material beseitigt.

Bild 38 Hakenklinge

Damit kann bedenkenlos, ich möchte fast sagen hemmungslos, das Scharniergewebe freigekratzt werden. Das QR bewegt sich zwar danach immer noch nicht so leichtgängig wie ein mit diskreten Scharnieren angeschlagenes Ruder, aber dafür spart es viel Zeit und Arbeit.

Die QR waren nun beweglich. Da fehlten jetzt nur noch die QR-Servos.

Bild 39 QR-Servo

Ein der Klappenservohalterung ähnelnder Sperrholzrahmen mit Alueinlage ergab eine sehr flache, platzsparende Befestigung. Je zwei zurechtgefeilte Aluprofile mit Gewinde erlauben die Montage des Servoschachtdeckels. Mit der Installation der Ruderhebel und der Stahldrahtanlenkung sind die Arbeiten an den Tragflächen beendet. So dachte ich mir das zumindest. Jedoch, ich hatte die Rechnung ohne den Wirt gemacht.

Beim erstmaligen Zusammenstecken der drei Flächenteile musste ich feststellen, dass nicht alle CfK-Verbinder in die dafür vorgesehenen Röhrchen passten. Die Hälfte war zu dick. Die Toleranzen reichten von der Spiel- bis zur geht-gar-nicht-Passung.

Bild 40 CfK-Passung

Also in die Bohrmaschine damit und sachte abschleifen…

Danach war's aber endlich soweit: Tragflächen fertig!