Hallo,

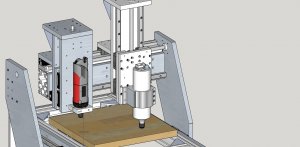

ich hatte zuletzt versucht einige Teile der Kim Pro aus HPL selbst auf der Kim Pro zu fräsen. Dafür habe ich erstmal einige Tests gemacht, verschiedene Fräser von Sorrotec ausprobiert. Ich habe zum Test Rechtecke 20x20mm aus einer 10mm HPL-Platte gefräst. Dabei unterschiedlichste Einstellungen bzgl. Eintauchtiefe Vorschub usw. benutzt aber nie sind die Quader wirklich 20x20mm geworden. Das Ergebnis ist immer ca. 19,4mm x 19,4mm groß. Also ungefähr einen halben Millimeter Abweichung. Das Fräsbild sieht super aus, glatte Kanten, kein geschmolzenes Plastik und auch kein verklebter Fräser.

Ich habe dann mal ein 20x40mm Rechteck ausgefräst und erhalte immer ein ca. 0,5mm zu kleines Werkstück (in beide Richtungen).

Also hatte ich meinen Messschieber in verdacht einfach falsch zu messen und habe mir noch einen zweiten diesmal digitalen zugelegt. Beide Messschieber, der mechanische und auch der digitale, sind keine hochwertigen Messgeräte zeigen aber beide ziemlich genau das gleiche an, also zumindest im 10-tel Millimeter Bereich. Die gleichen Messchieber zeigen mir auch an, dass die verwendeten Fräser am Schaft die korrekte dicke haben und das ohne ablesbare Abweichungen.

Also gehe ich davon aus, dass mein Problem in der Fräse, der Steuerung oder der Software steckt. Hat jemand eine rettende Idee für mich?

Gruß Karl