toobo

User

Moin Leute,

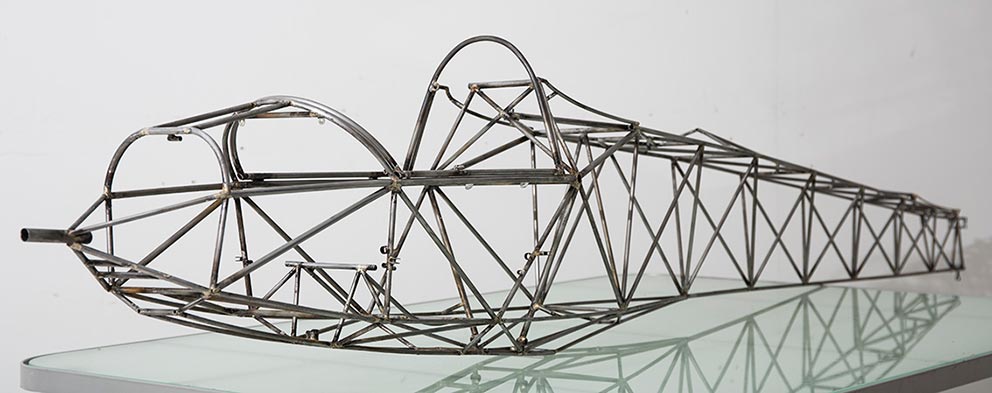

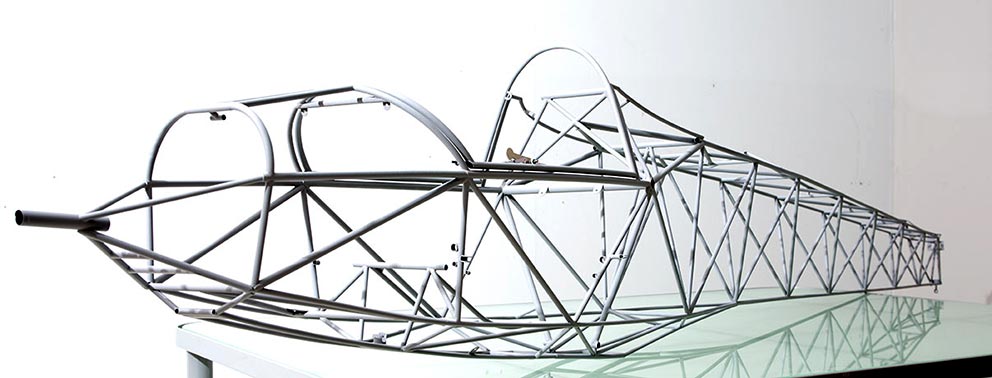

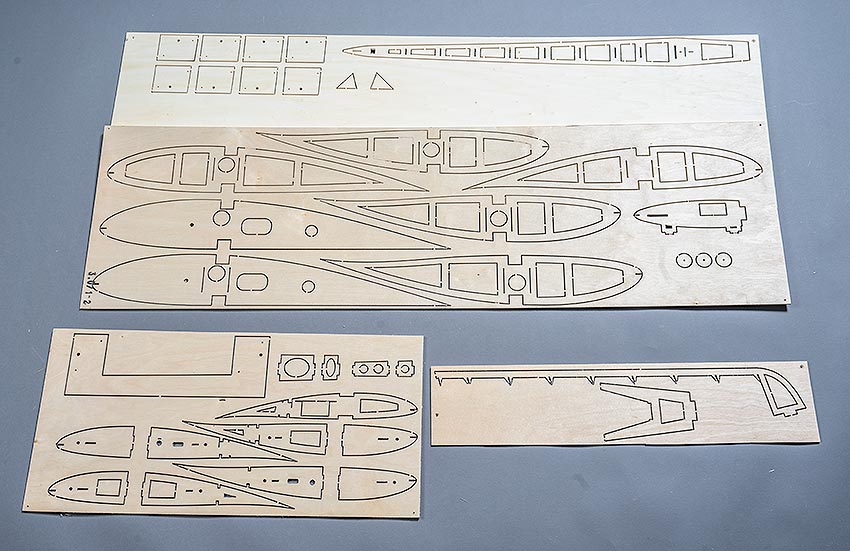

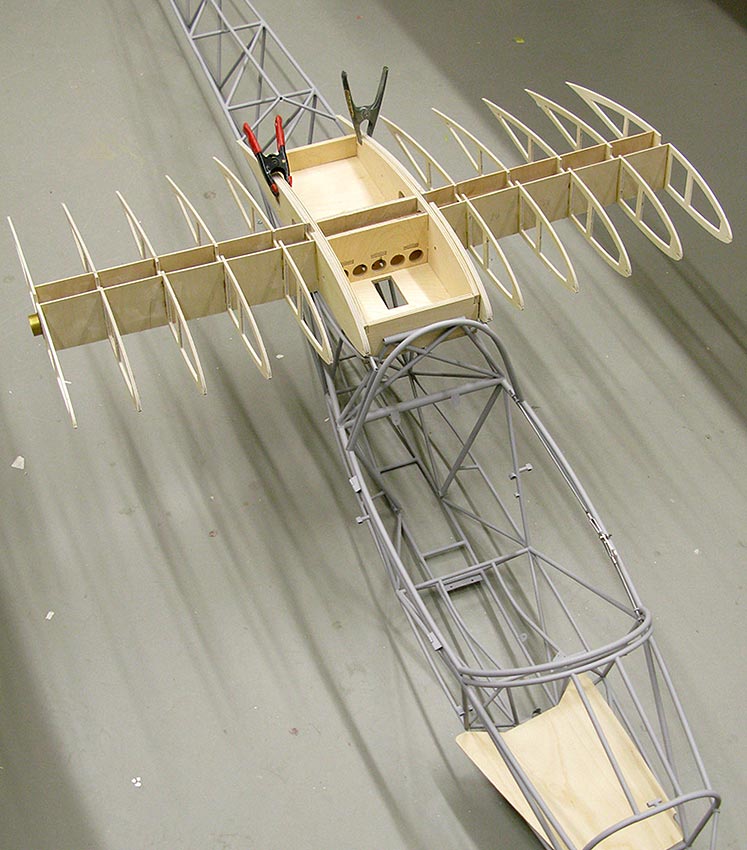

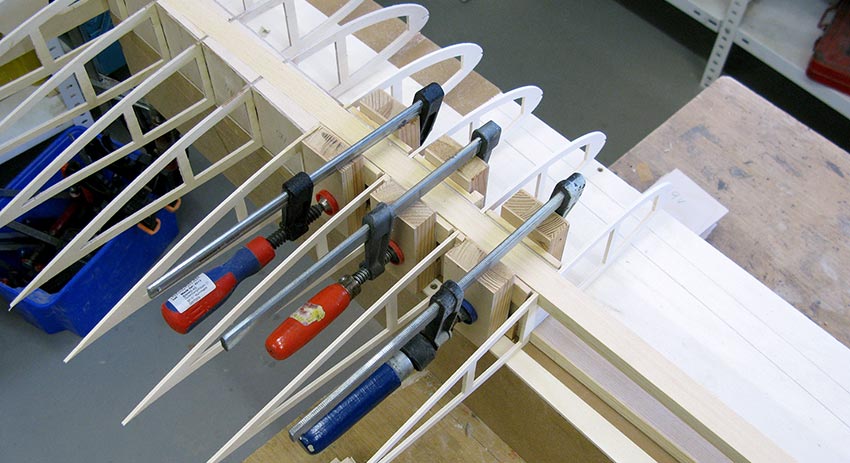

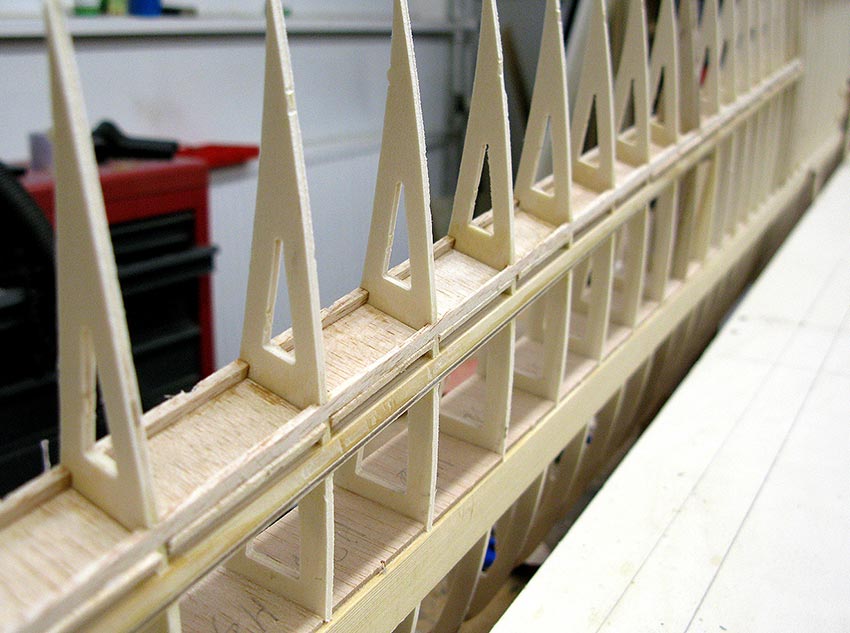

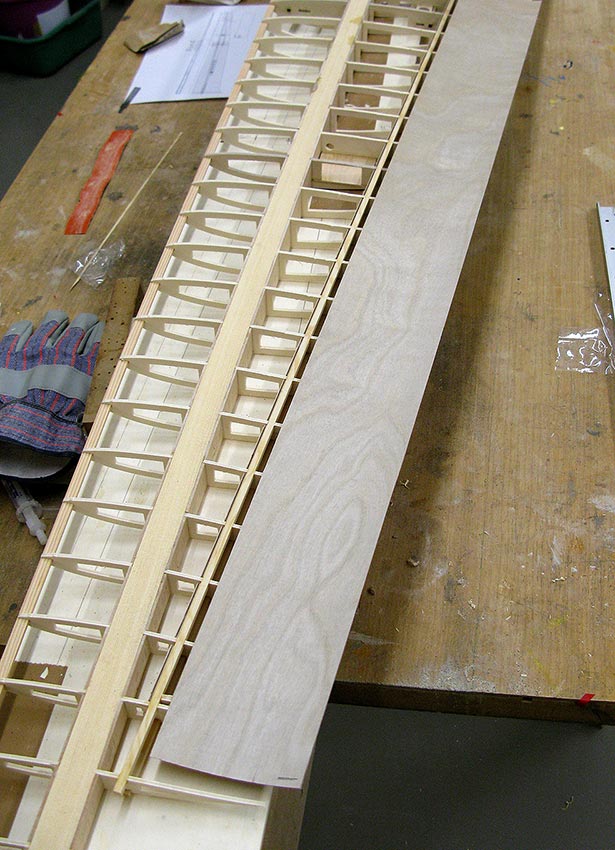

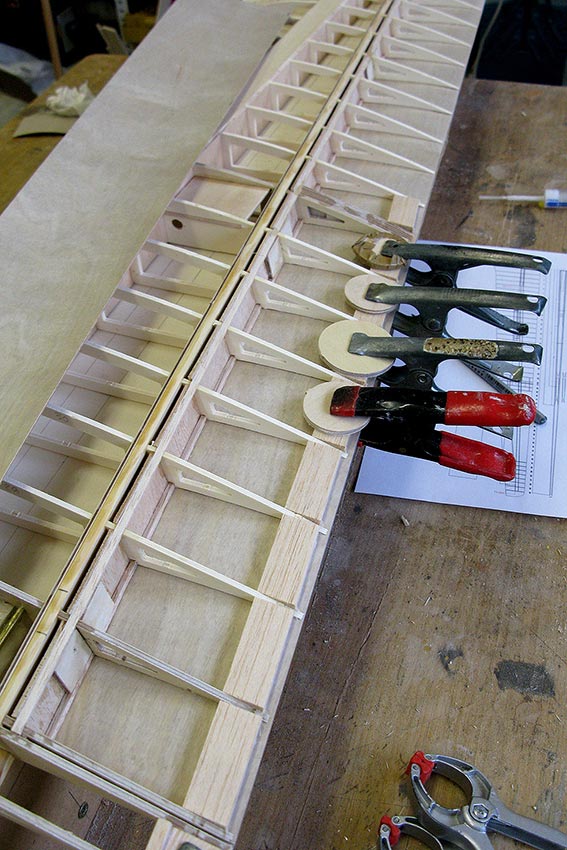

Winterzeit ist Werkstattzeit, bei mir jedenfalls, und nun bin ich soweit den Bau meines aktuellen Projektes hier zu dokumentieren. Da es mich sehr reizte einen Segler in Gemischtbauweise zu realisieren, bestellte ich mir vor ca. einem Jahr bei Alexander Schleicher den kompletten Original Plansatz der ASK 18.

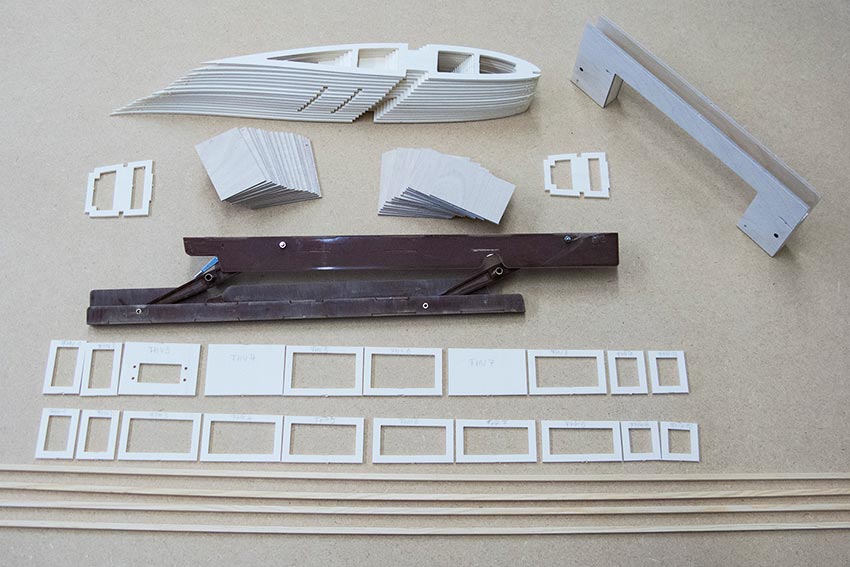

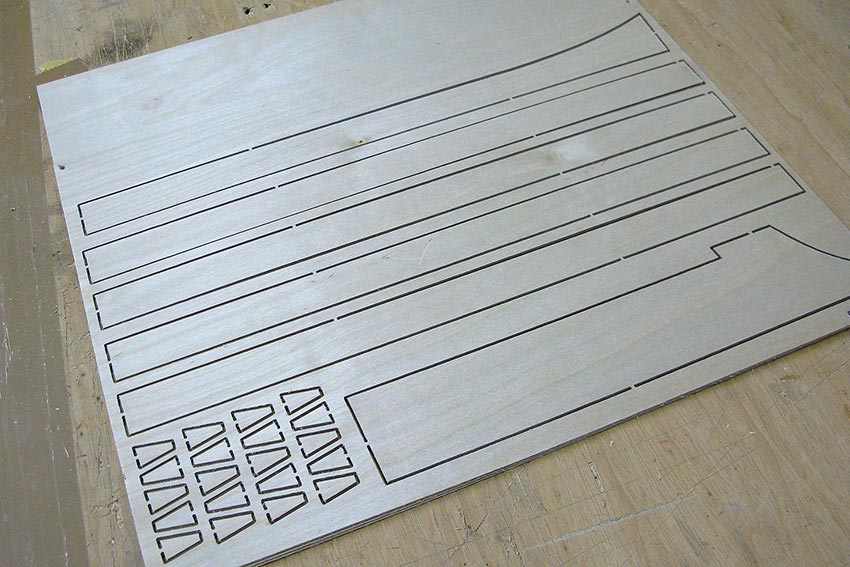

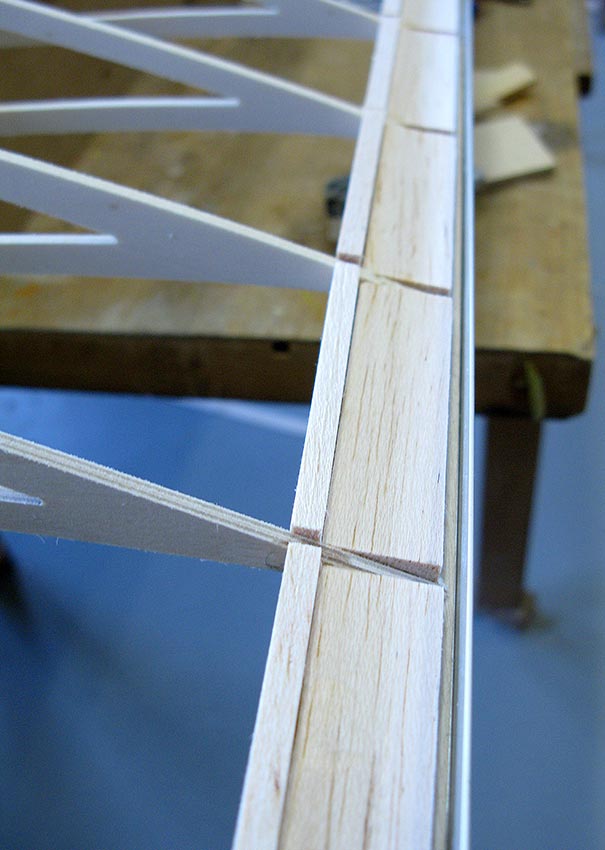

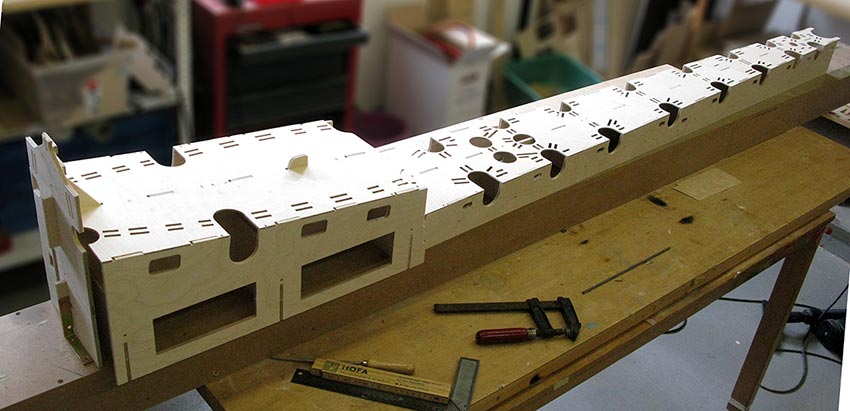

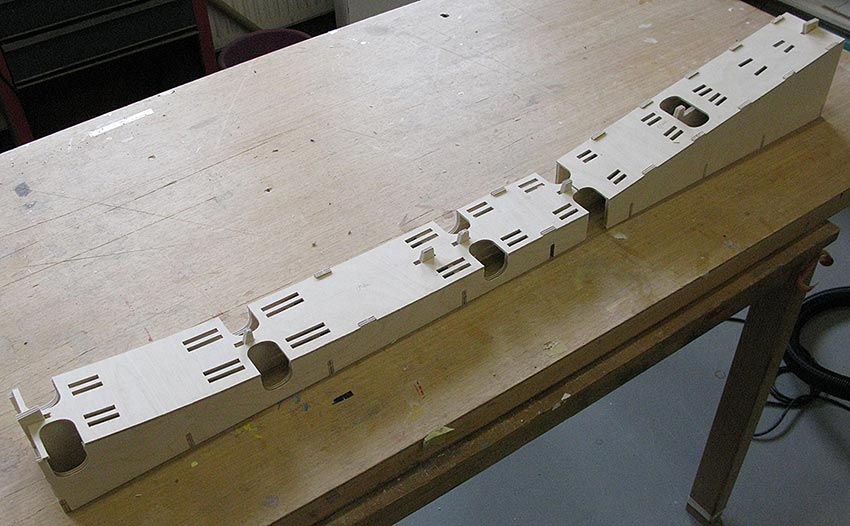

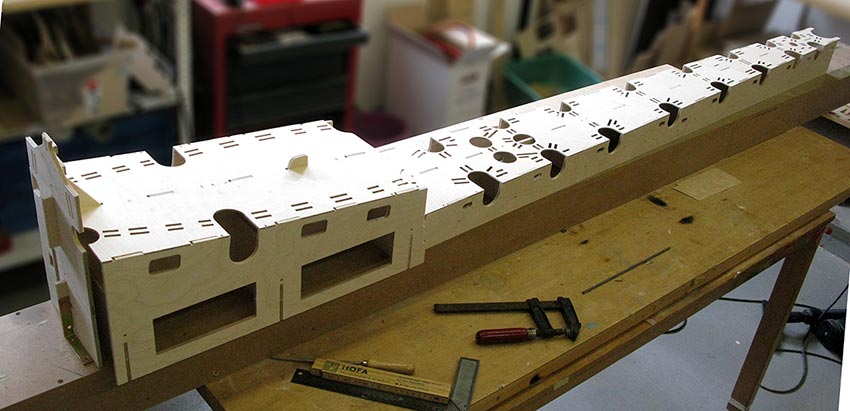

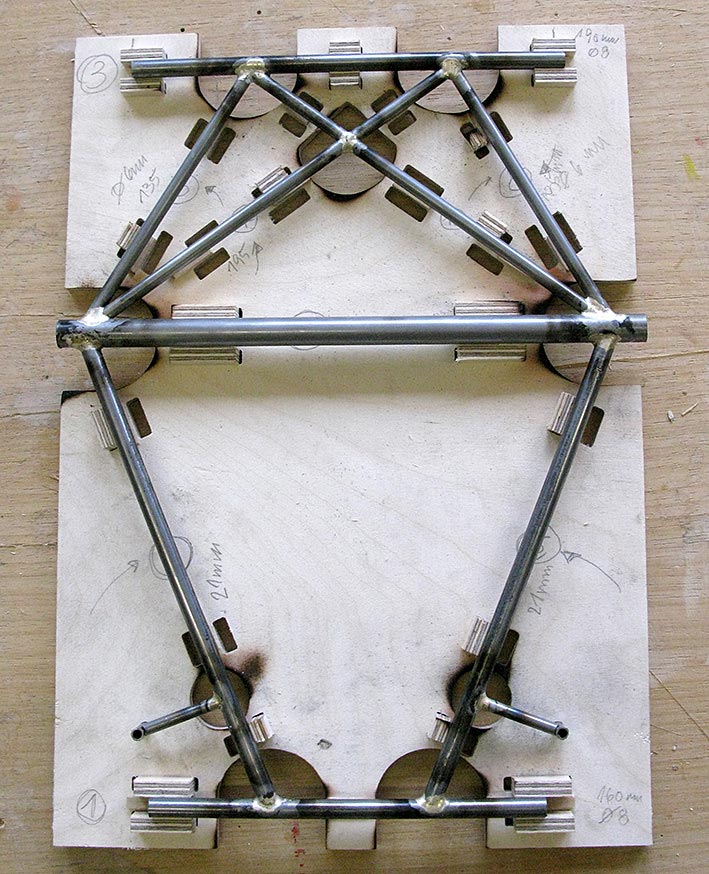

Die folgenden Monate konstruierte ich die verschiedenen Rumpf-Hellings, die mehrfach zu verwenden sein sollten und die die Lage der Rohre genau definieren.

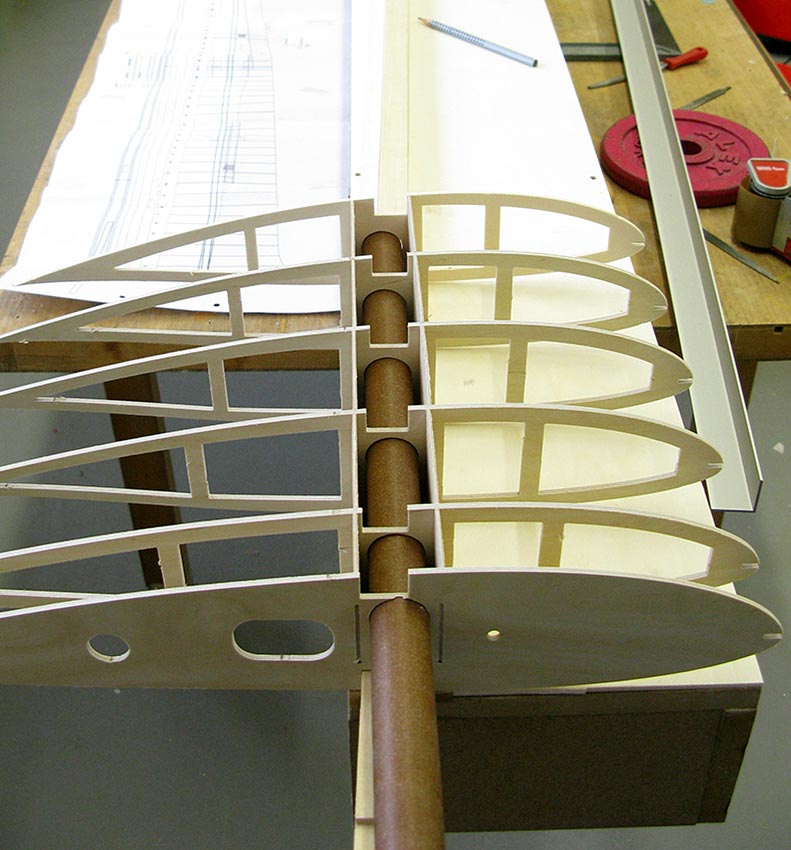

Das Gerüst besteht im Prinzip aus drei Ebenen. Für jede gibt es eine eigene Helling.

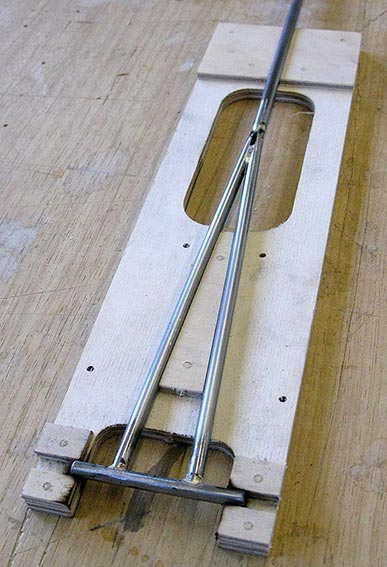

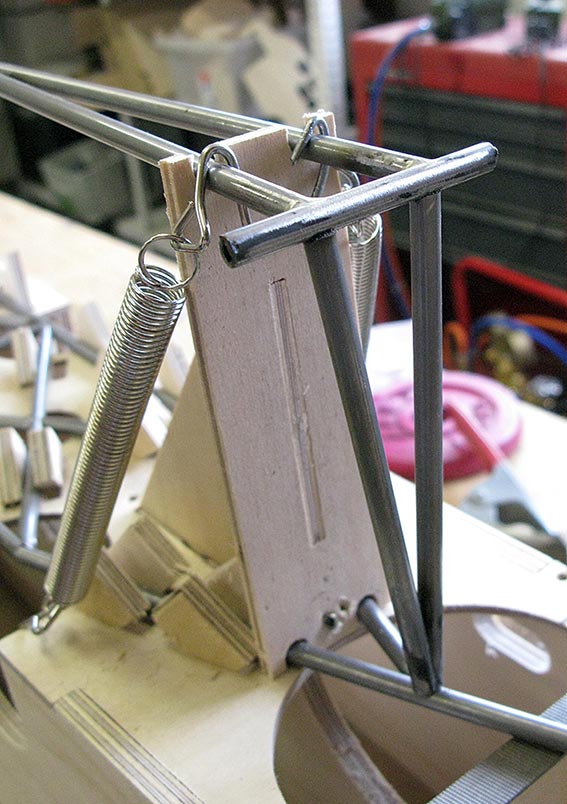

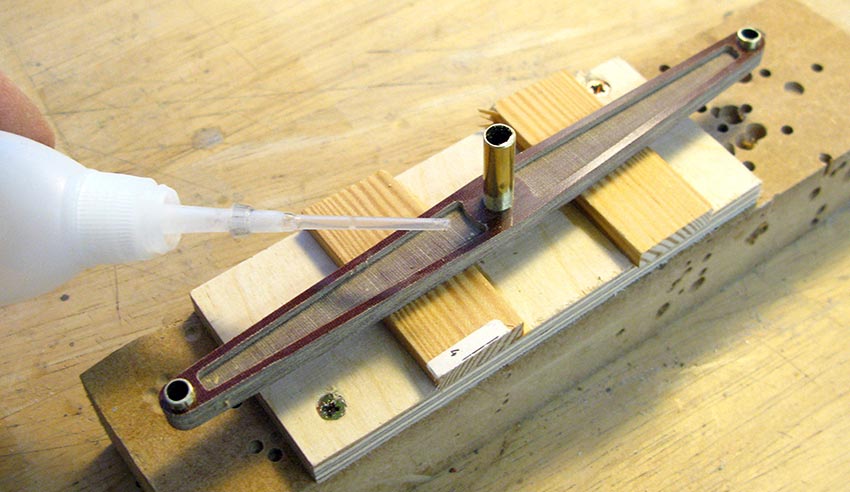

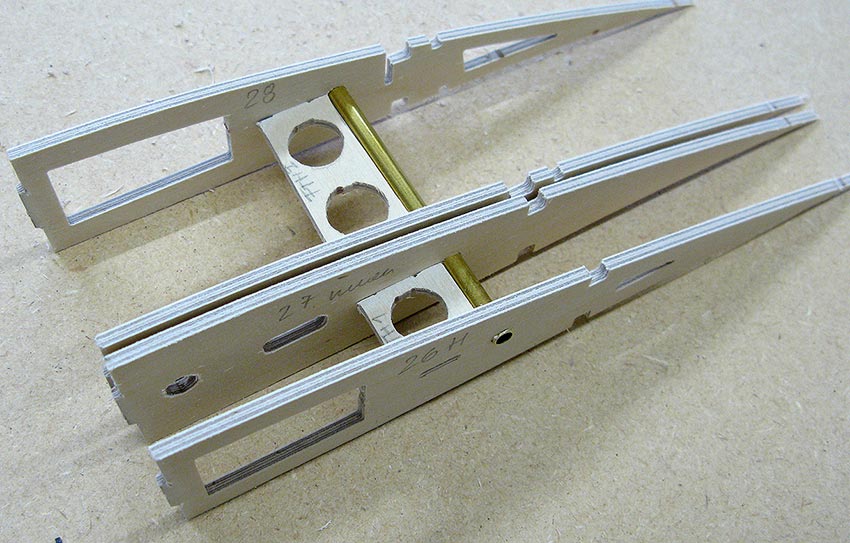

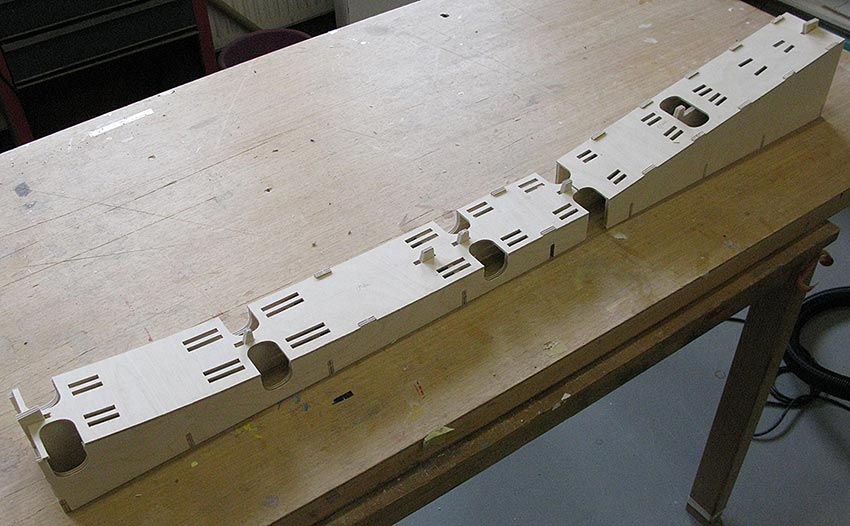

Dieses ist die obere Helling auf der das Gerüst zusammengelötet wird. Die Stufe ist der Höhensprung zwischen Leitwerksträger und Cockpitrand. Das ganze steht mal wieder auf dem Kopf.

Für die Verarbeitung der Stahlrohre benutze ich folgende Werkzeuge:

Diverse Feilen, Schleifgeräte, Winkelschleifer und ganz wichtig - Handschuhe.

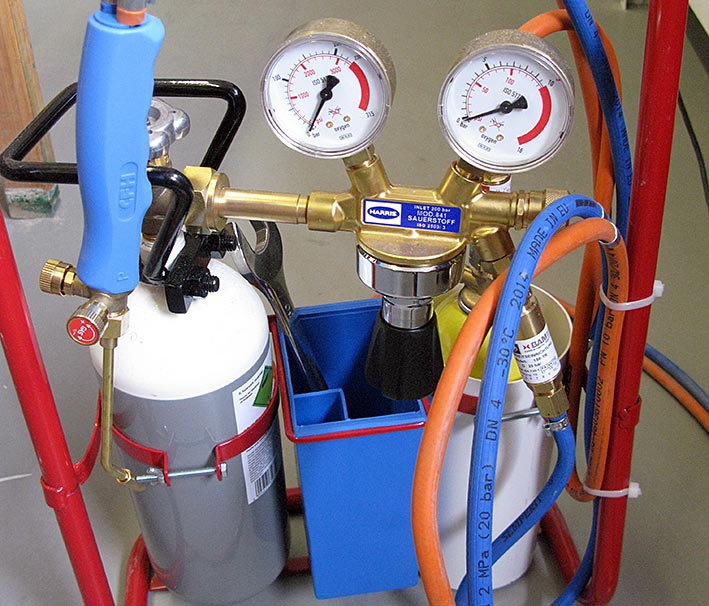

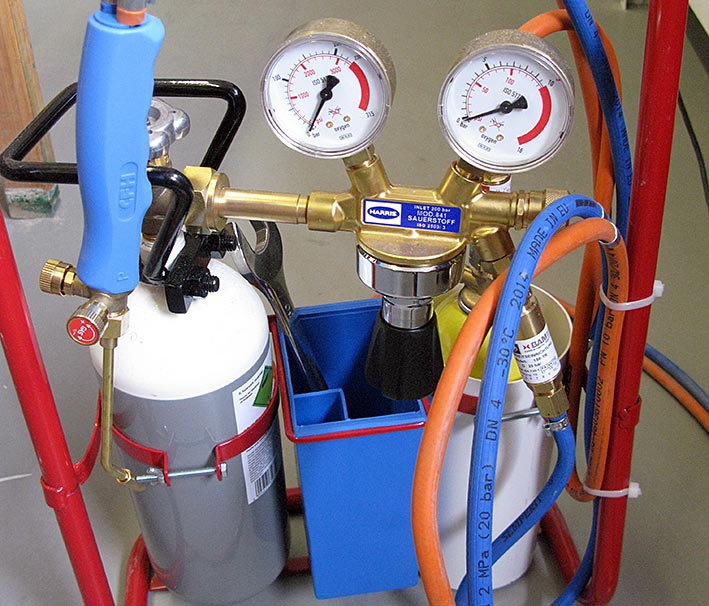

Zum Hartlöten hat sich dieser Butan/Sauerstoff Brenner bewährt. Es lässt sich eine sehr kleine Flamme einstellen die nur den unmittelbaren Lötbereich erhitzt.

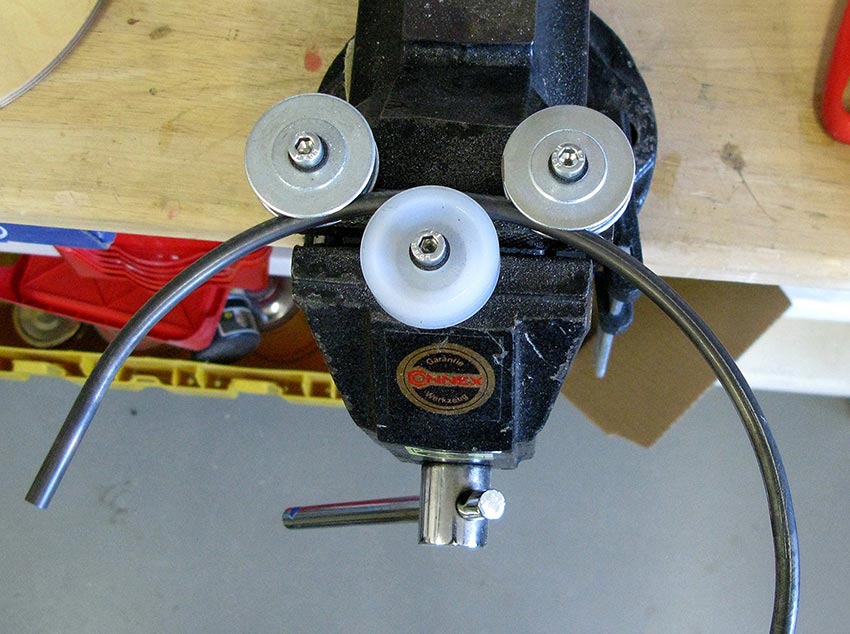

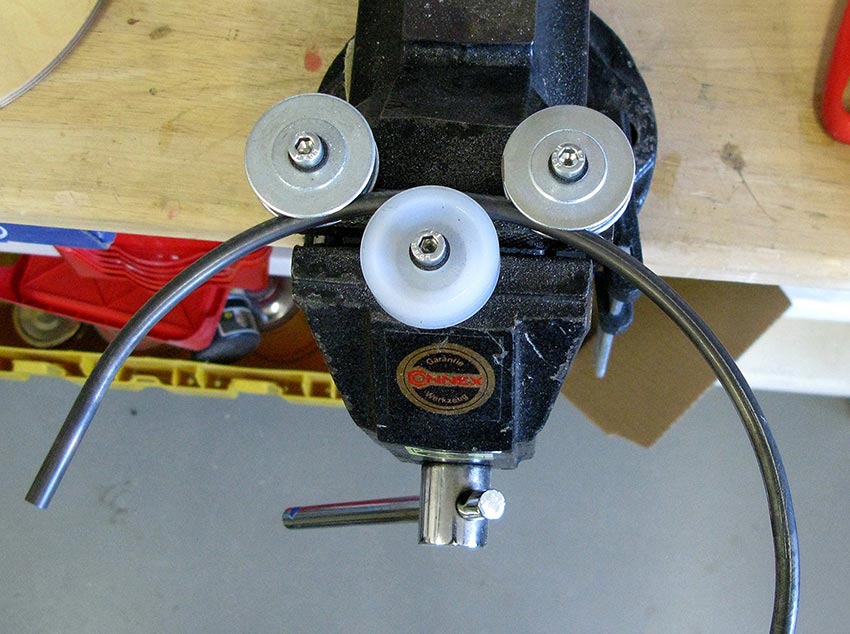

Das habe ich bei Olli´s Ka2-Thread abgeschaut, ein umgebauter Schraubstock mit Seilrollen. Funktioniert mit etwas Übung einwandfrei.

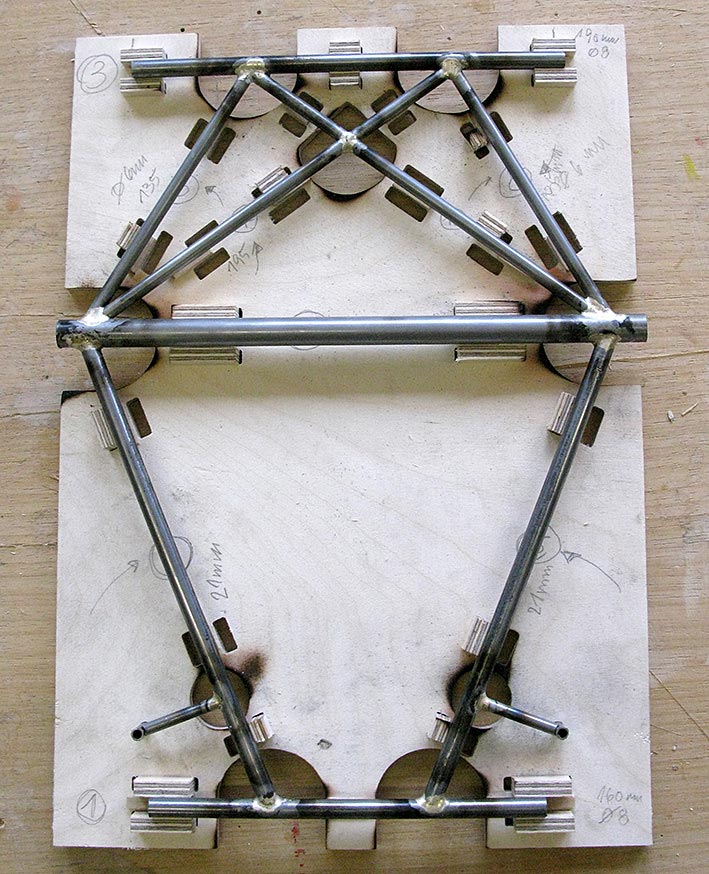

Ich verwende übrigens Präzisionsstahlrohr (kein Edelstahl) in den Stärken 5-12mm.

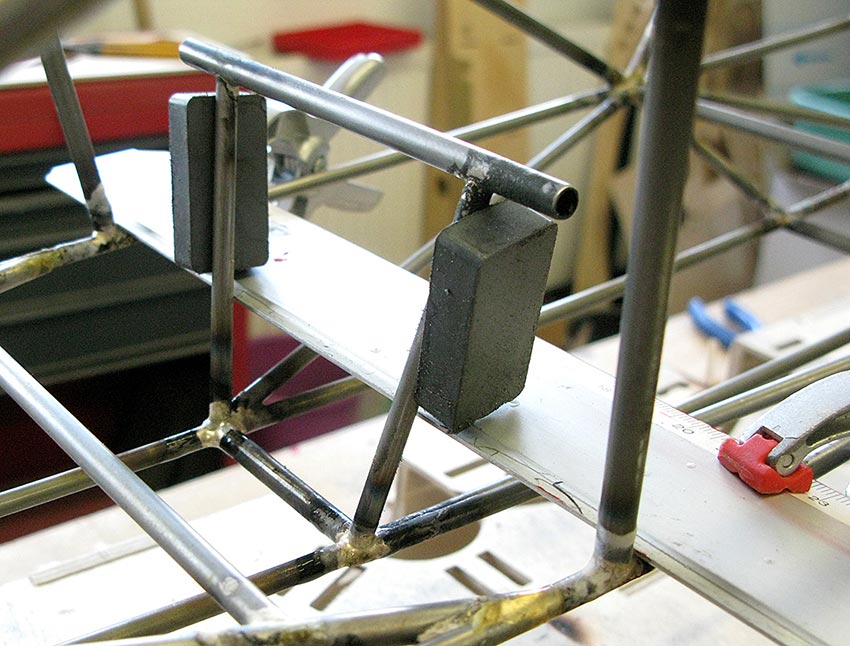

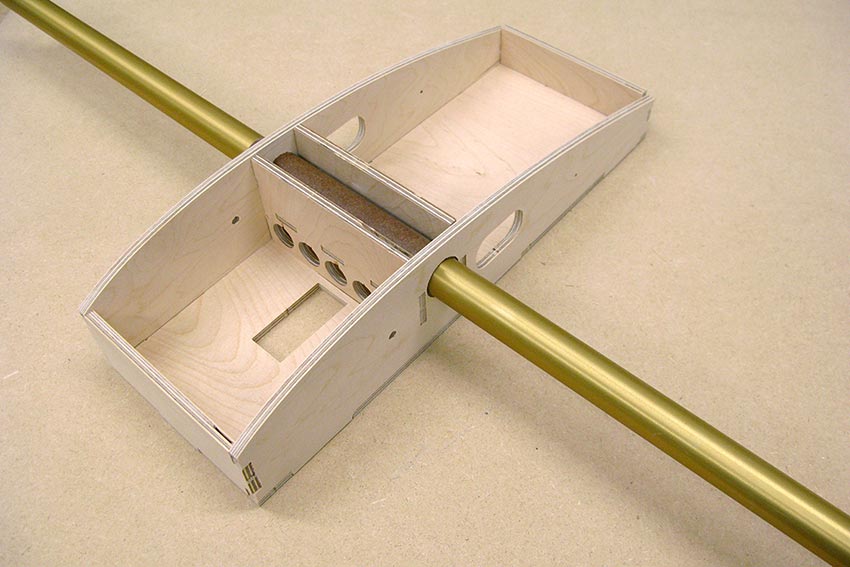

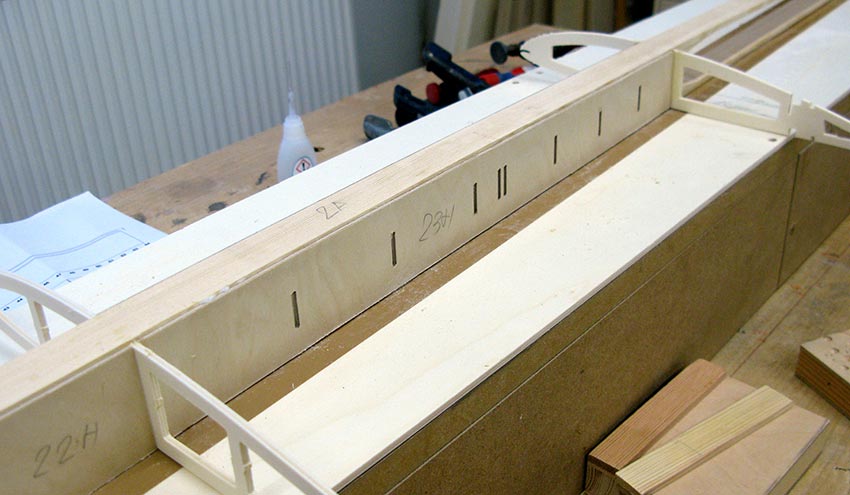

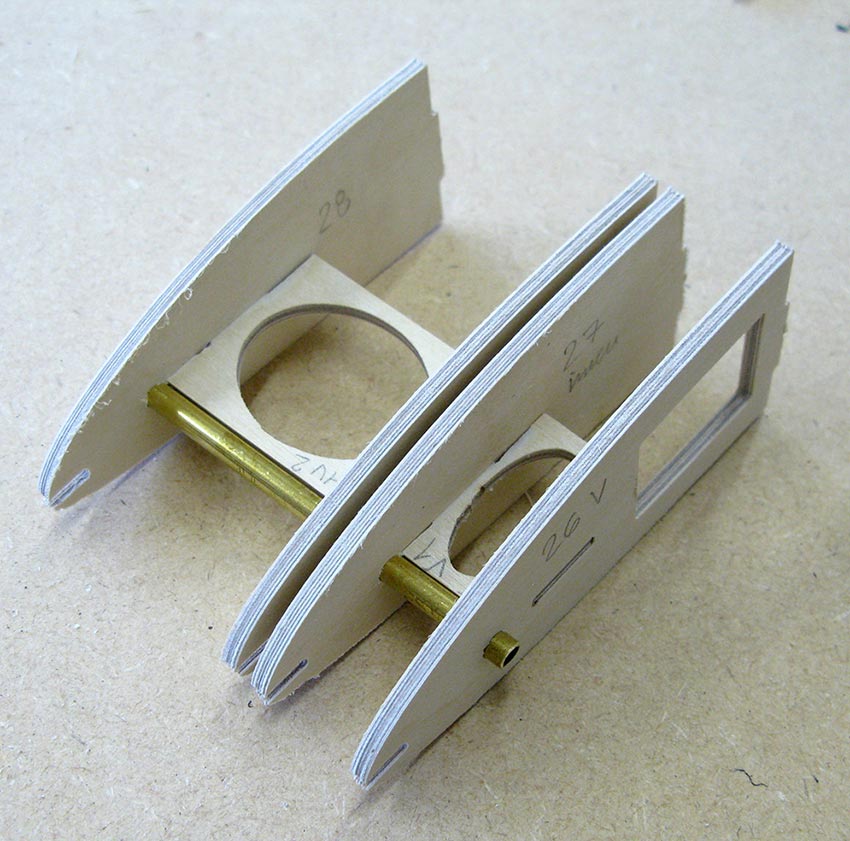

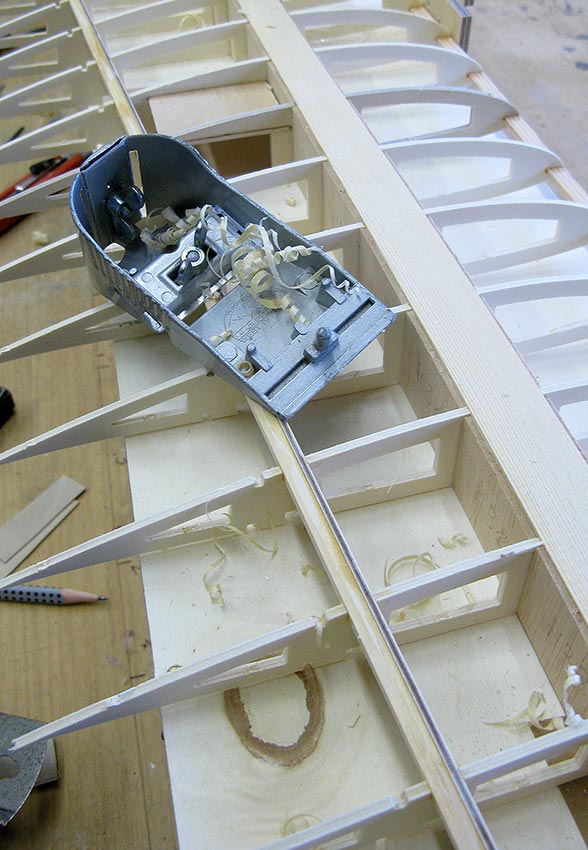

Und hier das erste Teil, der Hauptspant mit der späteren Radaufnahme.

Fortsetzung folgt...

Winterzeit ist Werkstattzeit, bei mir jedenfalls, und nun bin ich soweit den Bau meines aktuellen Projektes hier zu dokumentieren. Da es mich sehr reizte einen Segler in Gemischtbauweise zu realisieren, bestellte ich mir vor ca. einem Jahr bei Alexander Schleicher den kompletten Original Plansatz der ASK 18.

Die folgenden Monate konstruierte ich die verschiedenen Rumpf-Hellings, die mehrfach zu verwenden sein sollten und die die Lage der Rohre genau definieren.

Das Gerüst besteht im Prinzip aus drei Ebenen. Für jede gibt es eine eigene Helling.

Dieses ist die obere Helling auf der das Gerüst zusammengelötet wird. Die Stufe ist der Höhensprung zwischen Leitwerksträger und Cockpitrand. Das ganze steht mal wieder auf dem Kopf.

Für die Verarbeitung der Stahlrohre benutze ich folgende Werkzeuge:

Diverse Feilen, Schleifgeräte, Winkelschleifer und ganz wichtig - Handschuhe.

Zum Hartlöten hat sich dieser Butan/Sauerstoff Brenner bewährt. Es lässt sich eine sehr kleine Flamme einstellen die nur den unmittelbaren Lötbereich erhitzt.

Das habe ich bei Olli´s Ka2-Thread abgeschaut, ein umgebauter Schraubstock mit Seilrollen. Funktioniert mit etwas Übung einwandfrei.

Ich verwende übrigens Präzisionsstahlrohr (kein Edelstahl) in den Stärken 5-12mm.

Und hier das erste Teil, der Hauptspant mit der späteren Radaufnahme.

Fortsetzung folgt...