Hallo zusammen,

ich versuche mich mal an einem Baubericht. Bauen möchte eine Fläche mit Synergie II aus einer 3D gedruckten Negativform. Ich hatte bei einem Freund mitgeholfen, eine Fläche in ähnlicher Bauweise zu bauen, sonst habe ich aber kaum Erfahrung im Eigenbau aus Faserverbund. Falls euch also irgend etwas auffällt, was man besser machen kann, freue ich mich sehr über Anmerkungen.

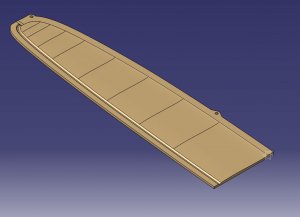

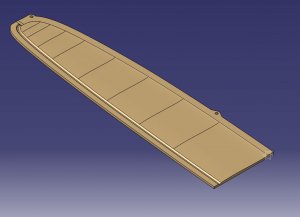

Erstmal musste der Flügel im CAD entstehen. Davon habe ich dann ein Negativ abgezogen und in einzelne Segmente gestückelt. Mein Drucker hat schließlich leider kein Druckvolumen von 10x20x160cm.

Die Segmente habe ich stehend gedruckt, da ich durch die Ebenen sonst deutliche Stufen in der Oberfläche hätte. Gedruckt habe ich mit 2 Perimeter und 20% Infill bei 0,45mm Linienbreite und 0,2mm Layerhight. Das Infill in Slic3r nennt sich Cubic. Mein Freund hatte mit 16% Infill gedruckt. Das hat zwar funktioniert, erschien uns aber sehr an der Grenze. Daher bin ich da etwas höher gegangen.

Leider war ich bei der Druckgeschwindigkeit auf 30mm/s begrenzt, da ich sonst Probleme mit Ghosting bekomme und ich dadurch etwas Angst um die Formtreue vor allem an der Nasenleiste hatte. Pro Segment war mein Drucker ca. 12h beschäftigt. Bei 20 Segmenten hat das ne Weile gedauert. An PLA sind in die Form ca. 2,5kg rein gegangen.

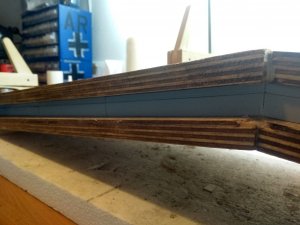

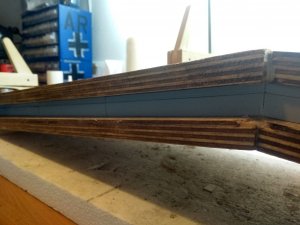

Da die Segmente zusammengeklebt nicht gerade bleiben würden, kommt dahinter noch ein Holzbrett. Die Bretter sind mit Klarlack eingestrichen, dass sie sich nicht mehr wegen Feutigkeit verziehen.

Hier ist noch nichts geklebt. Ich wollte erstmal sehen, ob die Segment sich überhaupt ordentlich ausrichten lassen:

Zu erst habe ich die Oberseite geklebt. Ein paar Segment waren etwas gewölbt, daher die Schraubzwingen:

Danach habe ich an der Oberseite die Unterseite ausgerichtet und verklebt:

Leider hatte ich dabei auch die beiden Hälften auch etwas zusammengeklebt. Glücklicher Weise ließen sich die Hälften aber ohne Schaden trennen:

So sieht das dann aus. Auf dem Foto hatte ich schon etwas mit dem Schleifen angefangen:

Zu erst müssen die ganzen Rillen von den Ebenen raus. Da kann man auch gerne mit 80er ran. Ich empfehle dringend nass zu schleifen. Bis 300er geht es noch trocken, aber darüber setzt sich zu schnell das Schleifpapier zu. Es bilden sich aus dem Schleifstaub auch gerne Wülste, auf denen man mit dem Schleifpapier abrollt. Aus Faulheit werde ich versuchen, einen Großteil maschinell zu schleifen. Da ich mich bei nass und maschinell aber nicht sehr wohl fühle, werde ich mal die Schleifpaste von Rot-Weiss auf Schaumpads mit einem Exzenterschleifer ausprobieren. Angegeben ist die Paste mit einer 600er Körnung. Bis dahin werde ich also trocken oder per Hand schleifen. Die Nasenleiste mache ich komplett per Hand.

Soweit zum aktuellen Stand der Dinge.

Da ich keine Fräse habe, kann ich keine Kerne fräsen. Ich habe also vor, den Flügel als Sandwich-Schale zu bauen. Als Belegung hatte ich mir 40gr Carboweave – ca. 1mm Kern (ich weiß noch nicht was) – 25gr Glass überlegt. Damit habe ich aber noch gar keine Erfahrung und würde mich sehr über Input freuen.

Falls ich nennenswerte Fortschritte mache, werde ich davon berichten.

LG Patrik

ich versuche mich mal an einem Baubericht. Bauen möchte eine Fläche mit Synergie II aus einer 3D gedruckten Negativform. Ich hatte bei einem Freund mitgeholfen, eine Fläche in ähnlicher Bauweise zu bauen, sonst habe ich aber kaum Erfahrung im Eigenbau aus Faserverbund. Falls euch also irgend etwas auffällt, was man besser machen kann, freue ich mich sehr über Anmerkungen.

Erstmal musste der Flügel im CAD entstehen. Davon habe ich dann ein Negativ abgezogen und in einzelne Segmente gestückelt. Mein Drucker hat schließlich leider kein Druckvolumen von 10x20x160cm.

Die Segmente habe ich stehend gedruckt, da ich durch die Ebenen sonst deutliche Stufen in der Oberfläche hätte. Gedruckt habe ich mit 2 Perimeter und 20% Infill bei 0,45mm Linienbreite und 0,2mm Layerhight. Das Infill in Slic3r nennt sich Cubic. Mein Freund hatte mit 16% Infill gedruckt. Das hat zwar funktioniert, erschien uns aber sehr an der Grenze. Daher bin ich da etwas höher gegangen.

Leider war ich bei der Druckgeschwindigkeit auf 30mm/s begrenzt, da ich sonst Probleme mit Ghosting bekomme und ich dadurch etwas Angst um die Formtreue vor allem an der Nasenleiste hatte. Pro Segment war mein Drucker ca. 12h beschäftigt. Bei 20 Segmenten hat das ne Weile gedauert. An PLA sind in die Form ca. 2,5kg rein gegangen.

Da die Segmente zusammengeklebt nicht gerade bleiben würden, kommt dahinter noch ein Holzbrett. Die Bretter sind mit Klarlack eingestrichen, dass sie sich nicht mehr wegen Feutigkeit verziehen.

Hier ist noch nichts geklebt. Ich wollte erstmal sehen, ob die Segment sich überhaupt ordentlich ausrichten lassen:

Zu erst habe ich die Oberseite geklebt. Ein paar Segment waren etwas gewölbt, daher die Schraubzwingen:

Danach habe ich an der Oberseite die Unterseite ausgerichtet und verklebt:

Leider hatte ich dabei auch die beiden Hälften auch etwas zusammengeklebt. Glücklicher Weise ließen sich die Hälften aber ohne Schaden trennen:

So sieht das dann aus. Auf dem Foto hatte ich schon etwas mit dem Schleifen angefangen:

Zu erst müssen die ganzen Rillen von den Ebenen raus. Da kann man auch gerne mit 80er ran. Ich empfehle dringend nass zu schleifen. Bis 300er geht es noch trocken, aber darüber setzt sich zu schnell das Schleifpapier zu. Es bilden sich aus dem Schleifstaub auch gerne Wülste, auf denen man mit dem Schleifpapier abrollt. Aus Faulheit werde ich versuchen, einen Großteil maschinell zu schleifen. Da ich mich bei nass und maschinell aber nicht sehr wohl fühle, werde ich mal die Schleifpaste von Rot-Weiss auf Schaumpads mit einem Exzenterschleifer ausprobieren. Angegeben ist die Paste mit einer 600er Körnung. Bis dahin werde ich also trocken oder per Hand schleifen. Die Nasenleiste mache ich komplett per Hand.

Soweit zum aktuellen Stand der Dinge.

Da ich keine Fräse habe, kann ich keine Kerne fräsen. Ich habe also vor, den Flügel als Sandwich-Schale zu bauen. Als Belegung hatte ich mir 40gr Carboweave – ca. 1mm Kern (ich weiß noch nicht was) – 25gr Glass überlegt. Damit habe ich aber noch gar keine Erfahrung und würde mich sehr über Input freuen.

Falls ich nennenswerte Fortschritte mache, werde ich davon berichten.

LG Patrik

![IMG_20200609_190653625[1].jpg IMG_20200609_190653625[1].jpg](https://www.rc-network.de/data/attachments/2062/2062511-b44cafa6b472a8a0612a05a753d73c8f.jpg)

![IMG_20201023_223347152[1].jpg IMG_20201023_223347152[1].jpg](https://www.rc-network.de/data/attachments/2135/2135119-c649dc492e273dc82219fa50f27b9551.jpg)

![IMG_20201025_134744284[1].jpg IMG_20201025_134744284[1].jpg](https://www.rc-network.de/data/attachments/2135/2135124-2daa09bc1c90dd273e559f19dc38b2d4.jpg)

![IMG_20201107_154748629[1].jpg IMG_20201107_154748629[1].jpg](https://www.rc-network.de/data/attachments/2135/2135128-6dd9841657266801669f11f1f23b0ccb.jpg)

![IMG_20201107_154703113[1].jpg IMG_20201107_154703113[1].jpg](https://www.rc-network.de/data/attachments/2135/2135129-3f7a07e1a455d57182db79deaab4b66d.jpg)

![IMG_20201108_154137136[1].jpg IMG_20201108_154137136[1].jpg](https://www.rc-network.de/data/attachments/2135/2135130-3de0a2f7291eeb01cf762f2a9a2f73cf.jpg)