Stinsonrel

User

Als ich im letzten Jahr nach einem neuen Schlepper gesucht habe, bin ich durch eine Ausgabe des Modellfliegers auf einen Bericht zur Deutschen Meisterschaft im Seglerschlepp aufmerksam geworden. Die dort abgebildete Yak112 von A.Schupp gefiel mir auf Anhieb sehr gut . Nach einigen Recherchen im Internet bin ich bei der Fa. Gromotec gelandet. Das ist der einzige Hersteller der diese Maschine im Maßstab 1:3 herstellt. Der Inhaber M.Hofmann ist in der Schleppszene kein Unbekannter und hat schon an einigen Deutschen Meisterschaften mit großem Erfolg teilgenommen.

Die Yak hebt sich durch ihr äußeres klar von den sonst üblichen Schleppern ab. Von der Form her erinnert der Rumpf einzeln gesehen eher an eine Libelle als an einen Hochdecker. Aber so ist das mit ungewöhnlichen Fliegern entweder man liebt sie oder man hasst sie.

Über die Yak von Gromotec gibt es nicht wirklich viele Informationen im Internet, bis auf ein paar Fotos auf der HP von Gromotec und der HP von A.Schupp gibt es nicht viel zu sehen. Ach ja, dann gibt’s da noch einen Schweizer der als Tank einen 5 l Kanister eingebaut hat. Hier habe ich mir Anregungen zum Einbau der Schleppkupplung geholt.....

Hier die Technischen Daten zum Flieger:

Maßstab 1:3

Spannweite 3,50m

Rumpflänge 2,56m

Gewicht ab 20 kg

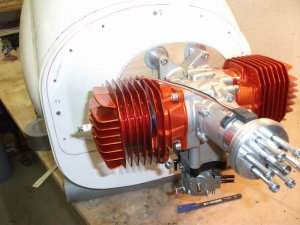

Motor 90-140ccm

Ein weiterer Entscheidungsgrund für die Yak war , das das Modell mit Landeklappen und Dreibeinfahrwerk ausgerüstet ist, was das Manövrieren und Landen auf unserem Platz vereinfachen sollte.

Schon beim ersten Telefonkontakt mit Martin Hofmann war klar das er ein Modellflieger durch und durch ist. Er konnte kompetent alle meine Fragen beantworten und hatte darüber hinaus noch viele Tipps auf Lager. Dieser Eindruck bestätigte sich auch, als ich die Maschine bei ihm abgeholt habe. Die Qualität des Bausatzes ist hervorragend. Von M.Hofmann wird besonders darauf wert gelegt, die Maschine persönlich zu übergeben um einzelne Punkte die für den Bau wichtig sind, direkt vor Ort zu besprechen. Da sich in seinem Hangar auch zwei eigene Yaks befinden, konnte ich mir viele Details an der fertigen Maschine anschauen. Alles in allem macht die gesamte Konstruktion einen durchdachten und praxisgerechten Eindruck.

Man sieht sofort, das hier ein Modellflieger für andere Modellflieger gebaut hat.

Eine weitere Freude bereitete mir die ausführliche Bauanleitung mit vielen Bildern. So macht das Bauen Spaß. Trotzdem kommt man aber nicht umher mit dem Hersteller hier und da mal zu telefonieren. Leider habe ich schon andere Flieger gebaut wo man sich alles aus den Fingern oder dem Internet saugen musste.

Was bekommt man für sein Geld?

Weiß vorgefärbter GFK Rumpf

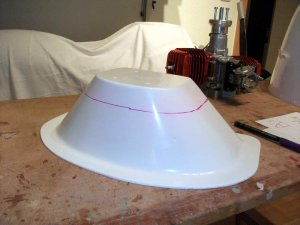

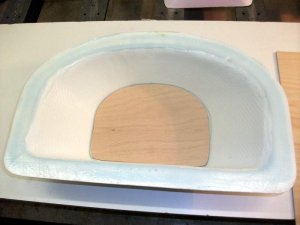

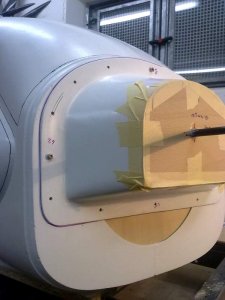

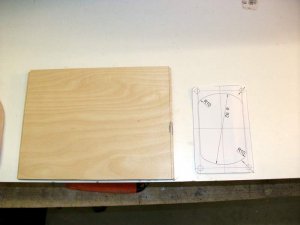

GFK Motorhaube

Große Klarsicht Kabinenverglasung

Umfangreicher Spantensatz

GFK Hauptfahrwerk

Gefedertes, lenkbares Bugfahrwerk

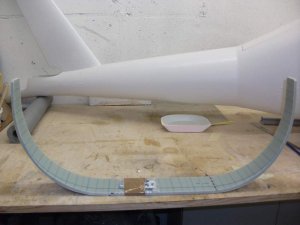

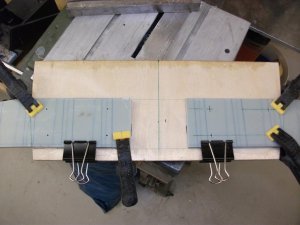

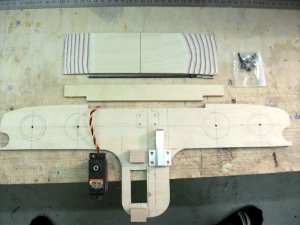

Tragfläche in Styro/Abachi- Bauweise mit eingebauter Flächensteckung, Balsa- Randbogen und fertig verschliffener Nasenleiste

50mm x 1200mm Aluminium Flächensteckung

Höhenleitwerk in Styro/Abachi- Bauweise mit Balsa- Randbogen und fertig verschliffener Nasenleiste

Seitenruder in Styro/Abachi- Bauweise

Umfangreiche Montageanleitung mit vielen Baustufenfotos und Detailaufnahmen.

Folgendes Zubehör das nicht im Bausatz enthalten ist, aber den Aufbau beschleunigen und vereinfachen sollte, wurde von mir auch noch geordert:

3x GFK Radverkleidung

GFK Motorträger

Bausatz für den Instrumentenpils

2x GFK Sitzschale

Landescheinwerfersatz

2x GFK- Schalldämpfer- Schacht

Ausbausatz Ruder (spezial) - der Ausbausatz enthält alle Komponenten zum Aufbau, einer spielfreien O- Ring Lagerung und zur Verkastung aller Ruder.

Was fehlt noch:

Räder, wobei ich als Bugrad ein Fema 140mm Vollgummirad mit geordert habe, mal schauen wo ich nachher gewichtmäßig liege ob es dann noch 2 Kavans (leicht) oder Femas werden.

Tank, Schläuche, Beschläge, Ruderhörner, Anlenkungen, Seile, Radachsen, Gewindestangen, Schleppkupplung sind natürlich auch nicht dabei, wobei da sowieso jeder seine eigenen Patentrezepte hat.

Viele Dinge sind davon als Grundversorgungsmittel vorhanden.

Wenn es euch interessiert, werde ich einen Baubericht zur Yak112 von Gromotec starten und hier in unregelmäßigen Abständen über den Baufortschritt berichten. Obwohl diese Maschine nicht so verbreitet ist hoffe ich doch, einige Tipps oder Anregungen zu bekommen.

Jochen

Die Yak hebt sich durch ihr äußeres klar von den sonst üblichen Schleppern ab. Von der Form her erinnert der Rumpf einzeln gesehen eher an eine Libelle als an einen Hochdecker. Aber so ist das mit ungewöhnlichen Fliegern entweder man liebt sie oder man hasst sie.

Über die Yak von Gromotec gibt es nicht wirklich viele Informationen im Internet, bis auf ein paar Fotos auf der HP von Gromotec und der HP von A.Schupp gibt es nicht viel zu sehen. Ach ja, dann gibt’s da noch einen Schweizer der als Tank einen 5 l Kanister eingebaut hat. Hier habe ich mir Anregungen zum Einbau der Schleppkupplung geholt.....

Hier die Technischen Daten zum Flieger:

Maßstab 1:3

Spannweite 3,50m

Rumpflänge 2,56m

Gewicht ab 20 kg

Motor 90-140ccm

Ein weiterer Entscheidungsgrund für die Yak war , das das Modell mit Landeklappen und Dreibeinfahrwerk ausgerüstet ist, was das Manövrieren und Landen auf unserem Platz vereinfachen sollte.

Schon beim ersten Telefonkontakt mit Martin Hofmann war klar das er ein Modellflieger durch und durch ist. Er konnte kompetent alle meine Fragen beantworten und hatte darüber hinaus noch viele Tipps auf Lager. Dieser Eindruck bestätigte sich auch, als ich die Maschine bei ihm abgeholt habe. Die Qualität des Bausatzes ist hervorragend. Von M.Hofmann wird besonders darauf wert gelegt, die Maschine persönlich zu übergeben um einzelne Punkte die für den Bau wichtig sind, direkt vor Ort zu besprechen. Da sich in seinem Hangar auch zwei eigene Yaks befinden, konnte ich mir viele Details an der fertigen Maschine anschauen. Alles in allem macht die gesamte Konstruktion einen durchdachten und praxisgerechten Eindruck.

Man sieht sofort, das hier ein Modellflieger für andere Modellflieger gebaut hat.

Eine weitere Freude bereitete mir die ausführliche Bauanleitung mit vielen Bildern. So macht das Bauen Spaß. Trotzdem kommt man aber nicht umher mit dem Hersteller hier und da mal zu telefonieren. Leider habe ich schon andere Flieger gebaut wo man sich alles aus den Fingern oder dem Internet saugen musste.

Was bekommt man für sein Geld?

Weiß vorgefärbter GFK Rumpf

GFK Motorhaube

Große Klarsicht Kabinenverglasung

Umfangreicher Spantensatz

GFK Hauptfahrwerk

Gefedertes, lenkbares Bugfahrwerk

Tragfläche in Styro/Abachi- Bauweise mit eingebauter Flächensteckung, Balsa- Randbogen und fertig verschliffener Nasenleiste

50mm x 1200mm Aluminium Flächensteckung

Höhenleitwerk in Styro/Abachi- Bauweise mit Balsa- Randbogen und fertig verschliffener Nasenleiste

Seitenruder in Styro/Abachi- Bauweise

Umfangreiche Montageanleitung mit vielen Baustufenfotos und Detailaufnahmen.

Folgendes Zubehör das nicht im Bausatz enthalten ist, aber den Aufbau beschleunigen und vereinfachen sollte, wurde von mir auch noch geordert:

3x GFK Radverkleidung

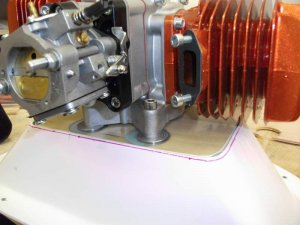

GFK Motorträger

Bausatz für den Instrumentenpils

2x GFK Sitzschale

Landescheinwerfersatz

2x GFK- Schalldämpfer- Schacht

Ausbausatz Ruder (spezial) - der Ausbausatz enthält alle Komponenten zum Aufbau, einer spielfreien O- Ring Lagerung und zur Verkastung aller Ruder.

Was fehlt noch:

Räder, wobei ich als Bugrad ein Fema 140mm Vollgummirad mit geordert habe, mal schauen wo ich nachher gewichtmäßig liege ob es dann noch 2 Kavans (leicht) oder Femas werden.

Tank, Schläuche, Beschläge, Ruderhörner, Anlenkungen, Seile, Radachsen, Gewindestangen, Schleppkupplung sind natürlich auch nicht dabei, wobei da sowieso jeder seine eigenen Patentrezepte hat.

Viele Dinge sind davon als Grundversorgungsmittel vorhanden.

Wenn es euch interessiert, werde ich einen Baubericht zur Yak112 von Gromotec starten und hier in unregelmäßigen Abständen über den Baufortschritt berichten. Obwohl diese Maschine nicht so verbreitet ist hoffe ich doch, einige Tipps oder Anregungen zu bekommen.

Jochen