Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

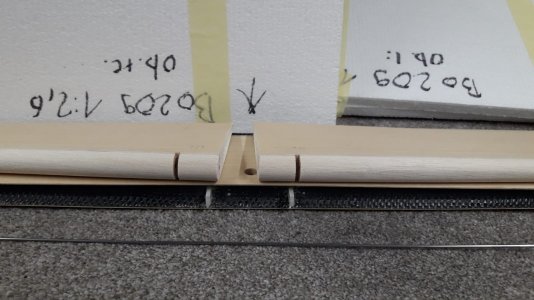

Bo 209 Monsun 3200 mm Sp mit Valach 140 b2 4T von Fa. Kempf Baubericht

- Ersteller Weekssolution

- Erstellt am

-

- Schlagworte

- monsun

Weekssolution

User

Das überschüssige Harz das an manchen Stellen zu sehen ist wurde vor dem lackieren weggeschliffen.

Weekssolution

User

Beim anpassen der Motorhaube viel mir auf das diese unten nicht Formschlüssig anliegt.

Bei einem Telefonat mit Hr. Kempf kamen wir aber sehr schnell drauf dass das so gehört und das es so Original ist.

Ein Vereinskollege hat eine Monsun mit der ich schon öfter mitgeflogen bin, es ist mir aber nie aufgefallen.

Nun gut original hin oder her mir hat es so nicht gefallen und ich

habe es bei Meiner Monsun geändert.

Ihr könnt ja mal schauen ob es Euch so auch gefällt.

Original ist es nun nicht mehr, aber Meins.

Bei einem Telefonat mit Hr. Kempf kamen wir aber sehr schnell drauf dass das so gehört und das es so Original ist.

Ein Vereinskollege hat eine Monsun mit der ich schon öfter mitgeflogen bin, es ist mir aber nie aufgefallen.

Nun gut original hin oder her mir hat es so nicht gefallen und ich

habe es bei Meiner Monsun geändert.

Ihr könnt ja mal schauen ob es Euch so auch gefällt.

Original ist es nun nicht mehr, aber Meins.

Weekssolution

User

Weekssolution

User

Die beiden Flächenhälften sind in Hervorragender Qualität und passen sich spaltfrei an den Rumpf an.

Flügeloberflächen Nasenleisten und der Randbogen sind fertig verschliffen.

Da gibt es keine Wellen oder kleine senken im Profil Verlauf, die Flügel sind perfekt geschliffen

ohne die geringste Spur von schleifrillen in der Beplankung.

Wer nicht lackiert kann sofort mit dem Bügeln anfangen sobald die Flächenservos eingebaut sind.

Die Torsionsstifte waren bei meinem Bausatz schon fertig gebohrt und lagen dem Bausatz bei.

Alles in allem eine Super Bausatzausfürung die man so nicht wieder findet.

Flügeloberflächen Nasenleisten und der Randbogen sind fertig verschliffen.

Da gibt es keine Wellen oder kleine senken im Profil Verlauf, die Flügel sind perfekt geschliffen

ohne die geringste Spur von schleifrillen in der Beplankung.

Wer nicht lackiert kann sofort mit dem Bügeln anfangen sobald die Flächenservos eingebaut sind.

Die Torsionsstifte waren bei meinem Bausatz schon fertig gebohrt und lagen dem Bausatz bei.

Alles in allem eine Super Bausatzausfürung die man so nicht wieder findet.

@Weekssolution

Die C577 Servos von Graupner, welche du im Bild dokumentiert hast, was steuern die denn an?

Grüße

Die C577 Servos von Graupner, welche du im Bild dokumentiert hast, was steuern die denn an?

Grüße

Bellanca 8kcab

User

@ Weeks s

Ich hätte da eine Bitte an dich.

Würdest du bitte in den Flächen die Tiefe des Steckungshüllrohres messen.

Also von Wurzelrippe bis Anschlag IN den Flächen.

Wie lang ist das mitgelieferte Stzeckungsrohr ?

Das wäre sehr nett von dir.

Horst

Ich hätte da eine Bitte an dich.

Würdest du bitte in den Flächen die Tiefe des Steckungshüllrohres messen.

Also von Wurzelrippe bis Anschlag IN den Flächen.

Wie lang ist das mitgelieferte Stzeckungsrohr ?

Das wäre sehr nett von dir.

Horst

Weekssolution

User

Hallo PennStar 2

Steht alles auf Seite 10

Mfg

Karl

Steht alles auf Seite 10

Mfg

Karl

Weekssolution

User

Hallo Horst

Kann ich zur Zeit nicht messen, Monsun steht im Hangar schön eingepackt.

Mfg

Karl

Kann ich zur Zeit nicht messen, Monsun steht im Hangar schön eingepackt.

Mfg

Karl

Weekssolution

User

Hallo zusammen

Allen die diesen Bericht mitverfolgen, einen guten Rutsch ins neue Jahr 2023

Gesundheit, Frieden und viele schöne Flüge.

Bis bald.

Mfg

Karl

Allen die diesen Bericht mitverfolgen, einen guten Rutsch ins neue Jahr 2023

Gesundheit, Frieden und viele schöne Flüge.

Bis bald.

Mfg

Karl

Weekssolution

User

Weekssolution

User

Hallo zusammen, das ist nur ein ein Vorschau Bild.

Der Bau des Eigenbau motorträgers wird noch mit vielen weiteren Informationen

auf den kommenden Seiten gezeigt ,nur Geduld.

Mfg

Karl

Der Bau des Eigenbau motorträgers wird noch mit vielen weiteren Informationen

auf den kommenden Seiten gezeigt ,nur Geduld.

Mfg

Karl

Weekssolution

User

Hallo zusammen

Weiter geht’s

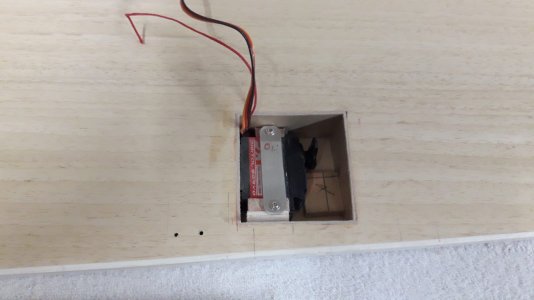

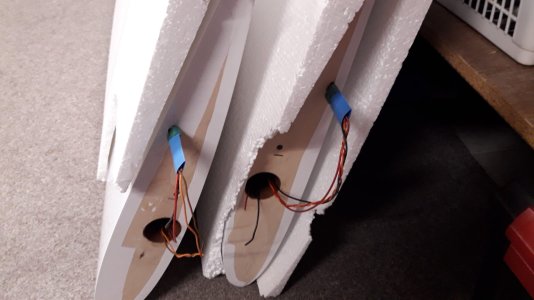

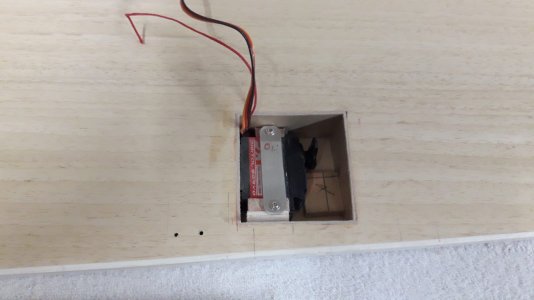

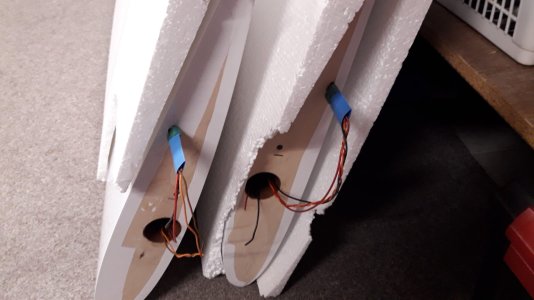

Servo Einbau in die Flügel.

Bei so einem schönen großen Flugmodell finde ich persönlich, dass die Ruder mit verdeckten Anlenkungen betätigt werden sollten. Querruder und Landeklappen . Ist auch besser wenn später die Flächenhälften in Schutztaschen eingeschoben werden. Ich habe mir aus 1 mm Flugzeug Sperrholz für die Herstellerseitigen Ausfräsungen in den Flügeln je einen Boden und 4 Seiten Teile zu geschnitten. Für den Boden wurde noch der Rest an Styropor aus den Schächten geholt. Mit etwas Harz und Baumwollflocken ist das Bodenteil und die Seitenwände eingeklebt worden. Das Servo wird eingekeilt von 3verklebten Hartholz teilen und nieder gehalten von einem Metallbügel mit 2 kleinen schrauben. Die Servo kästen werden nur mit der Folie verschlossen sobald das Servo, Gestänge, und die Ruderklappe eingestellt sind. Maximaler weg und minimaler Strom. Meine Servo werden beim einstellen von einem Analogen Amperemeter überwacht das zwischen Accu und Empfänger geschalten ist um zu sehen was für Ströme fließen. Es ist erstaunlich was da beim ersten Ruderausschlag und dem fertig eingestellten Servo weg für Unterschiede sind. Besonders bei Landeklappen in Endstellung. Auch ist es erstrebenswert das die Ruder gleichen Typs denselben Strom ziehen. Ist das erledigt kann gebügelt werden. Etwaige minimale Nachstellungen der Ruder können mit dem Sender erfolgen.

Wie einen Abachi beplankter Styroflügel gebügelt wird, sollte wohl jemandem der sich so ein Modell kauft bekannt sein. „Darum werde ich hier nicht groß erzählen“, das ich die Flügelhälften sauber mit einem Staubsauger mit Bürstenaufsatz abgesaugt habe und die Bügelfolie direkt auf dem Flügel von der Schutzfolie befreit habe das ja kein Stäubchen mehr drunter kommt. Es hat sich im Laufe der Jahre, die ich schon Flügel mit Folie gebügelt habe gezeigt das es ein Vorteil ist wenn die Lose auf dem Flügel liegende Folie mit einem weichen Tuch glatt gestrichen und abgewischt wird . Eventuelle kleine Staubkörnchen die es doch unter die Folie geschafft haben können noch entfernt werden bevor das Bügeln beginnt. Auch ist bei der aus China kommenden Folie immer ein wenig Ruß oder so drauf der dann beim Bügeln irgendwann einen schwarzen strich zieht und wieder entfernt werden muss. Dafür kostet eine rolle Folie mit 5 Metern Länge und 0,65 m breite gerade mal 9 Euro.

Mit diesen bekannten Grünen Steckern wird dann die Verbindung zum Empfänger im Rumpf hergestellt. In meinen Flugmodellen wird so wenig wie möglich an Elektronik verbaut. Zu jedem Flügel und ins Leitwerk laufen je ein Plus und ein Minus Kabel in 0,5 qmm und die Signalleitungen für die jeweiligen Servo in 0,35 qmm bis zu jedem Servo. Also Plus-Minus und Signal Querruder .Und Plus / Minus und Signal Landeklappe in jeder Flächenhälfte .Die Servos werden mit Plus / Minus direkt an ihrem eisatzort versorgt.

Die Plus und Minus Leitungen werden so zusammengelötet das kein Laststrom über den Empfänger fliest. Der Empfänger erhält 2-mal einen separaten Accu Zugang von den mit Dioden gegeneinander gesperrten Accus. Zur Verwendung kommen nur LipoFe Accu mit 6,6 Volt. Das System hat sich gerade bei Großen Starken Servos bestens bewährt.

Weiter geht’s

Servo Einbau in die Flügel.

Bei so einem schönen großen Flugmodell finde ich persönlich, dass die Ruder mit verdeckten Anlenkungen betätigt werden sollten. Querruder und Landeklappen . Ist auch besser wenn später die Flächenhälften in Schutztaschen eingeschoben werden. Ich habe mir aus 1 mm Flugzeug Sperrholz für die Herstellerseitigen Ausfräsungen in den Flügeln je einen Boden und 4 Seiten Teile zu geschnitten. Für den Boden wurde noch der Rest an Styropor aus den Schächten geholt. Mit etwas Harz und Baumwollflocken ist das Bodenteil und die Seitenwände eingeklebt worden. Das Servo wird eingekeilt von 3verklebten Hartholz teilen und nieder gehalten von einem Metallbügel mit 2 kleinen schrauben. Die Servo kästen werden nur mit der Folie verschlossen sobald das Servo, Gestänge, und die Ruderklappe eingestellt sind. Maximaler weg und minimaler Strom. Meine Servo werden beim einstellen von einem Analogen Amperemeter überwacht das zwischen Accu und Empfänger geschalten ist um zu sehen was für Ströme fließen. Es ist erstaunlich was da beim ersten Ruderausschlag und dem fertig eingestellten Servo weg für Unterschiede sind. Besonders bei Landeklappen in Endstellung. Auch ist es erstrebenswert das die Ruder gleichen Typs denselben Strom ziehen. Ist das erledigt kann gebügelt werden. Etwaige minimale Nachstellungen der Ruder können mit dem Sender erfolgen.

Wie einen Abachi beplankter Styroflügel gebügelt wird, sollte wohl jemandem der sich so ein Modell kauft bekannt sein. „Darum werde ich hier nicht groß erzählen“, das ich die Flügelhälften sauber mit einem Staubsauger mit Bürstenaufsatz abgesaugt habe und die Bügelfolie direkt auf dem Flügel von der Schutzfolie befreit habe das ja kein Stäubchen mehr drunter kommt. Es hat sich im Laufe der Jahre, die ich schon Flügel mit Folie gebügelt habe gezeigt das es ein Vorteil ist wenn die Lose auf dem Flügel liegende Folie mit einem weichen Tuch glatt gestrichen und abgewischt wird . Eventuelle kleine Staubkörnchen die es doch unter die Folie geschafft haben können noch entfernt werden bevor das Bügeln beginnt. Auch ist bei der aus China kommenden Folie immer ein wenig Ruß oder so drauf der dann beim Bügeln irgendwann einen schwarzen strich zieht und wieder entfernt werden muss. Dafür kostet eine rolle Folie mit 5 Metern Länge und 0,65 m breite gerade mal 9 Euro.

Mit diesen bekannten Grünen Steckern wird dann die Verbindung zum Empfänger im Rumpf hergestellt. In meinen Flugmodellen wird so wenig wie möglich an Elektronik verbaut. Zu jedem Flügel und ins Leitwerk laufen je ein Plus und ein Minus Kabel in 0,5 qmm und die Signalleitungen für die jeweiligen Servo in 0,35 qmm bis zu jedem Servo. Also Plus-Minus und Signal Querruder .Und Plus / Minus und Signal Landeklappe in jeder Flächenhälfte .Die Servos werden mit Plus / Minus direkt an ihrem eisatzort versorgt.

Die Plus und Minus Leitungen werden so zusammengelötet das kein Laststrom über den Empfänger fliest. Der Empfänger erhält 2-mal einen separaten Accu Zugang von den mit Dioden gegeneinander gesperrten Accus. Zur Verwendung kommen nur LipoFe Accu mit 6,6 Volt. Das System hat sich gerade bei Großen Starken Servos bestens bewährt.

Zuletzt bearbeitet:

Weekssolution

User

Weiter geht’s mit der Kabinenhaube.

Die Umrisse auf der Gfk Kabinenhaube habe ich mit einem dünnen Marker nachgefahren, das geht sehr gut. Anschließend mit einem Drehmel oder andern Handfräser vorsichtig bis etwa 1,5 -2 mm an die Rote Markierung heran das Gfk ausfräsen. Bis zur tatsächlichen Linie wird dann mit einem Rundschleifer in einem guten Accuschrauber der Rest weggeschliffen und alles sauber entgratet. So wurden auch alle anderen Fenster oder Scheiben bearbeitet. Auf Anfrage bei Hr. Kempf habe ich einen Siliconkleber geschickt bekommen mit dem das verkleben Super gelang. Bei der hinteren scheibe habe ich einen Steg / Rand stehen lassen der etwas versteifend wirkt.

Die Frontscheibe wurde erst später eingeklebt, nach dem das Cockpit

( Zubehör Fa. Kempf)

fertig gebaut war und in den Rumpf eingepasst.

Die Umrisse auf der Gfk Kabinenhaube habe ich mit einem dünnen Marker nachgefahren, das geht sehr gut. Anschließend mit einem Drehmel oder andern Handfräser vorsichtig bis etwa 1,5 -2 mm an die Rote Markierung heran das Gfk ausfräsen. Bis zur tatsächlichen Linie wird dann mit einem Rundschleifer in einem guten Accuschrauber der Rest weggeschliffen und alles sauber entgratet. So wurden auch alle anderen Fenster oder Scheiben bearbeitet. Auf Anfrage bei Hr. Kempf habe ich einen Siliconkleber geschickt bekommen mit dem das verkleben Super gelang. Bei der hinteren scheibe habe ich einen Steg / Rand stehen lassen der etwas versteifend wirkt.

Die Frontscheibe wurde erst später eingeklebt, nach dem das Cockpit

( Zubehör Fa. Kempf)

fertig gebaut war und in den Rumpf eingepasst.

Weekssolution

User

Weiter geht’s mit dem Cockpit

So sieht das Original Monsun Cockpit der Fa. Kempf aus,

So wollte ich es aber nicht haben für Meine Monsun.

Für die 11 Instrumente sind 44 Kreuzschrauben verbaut das war mir Zuviel.

Da die Cockpitteile ja mit einer CNC Fräse hergestellt werden sind dazu auch Dateien nötig um die Einzelteile zu Fertigen.

Ich meldete mich mal wieder bei Hr. Kempf mit der Frage,

„ist es möglich die 44 Löcher für die Kreuzschrauben in der Datei für die Platinen in einer Neuen Datei weg zulassen und eine Frontplatine ohne Löcher herzustellen“.

Für die evtl. Mehrkosten würde ich natürlich aufkommen.

Hr. Kempf hat mich ein paar Tage später angerufen und bestätigt das so ein Cockpit Bausatz für mich gefertigt wird , ohne mehr kosten.

Das ist Kundenservice aus dem Hause Kempf.

„Respekt“ da wird auch mal etwas in den Hauseigenen Teile Dateien auf Kundenwunsch geändert.

Und so sieht Mein Monsun Cockpit aus

So sieht das Original Monsun Cockpit der Fa. Kempf aus,

So wollte ich es aber nicht haben für Meine Monsun.

Für die 11 Instrumente sind 44 Kreuzschrauben verbaut das war mir Zuviel.

Da die Cockpitteile ja mit einer CNC Fräse hergestellt werden sind dazu auch Dateien nötig um die Einzelteile zu Fertigen.

Ich meldete mich mal wieder bei Hr. Kempf mit der Frage,

„ist es möglich die 44 Löcher für die Kreuzschrauben in der Datei für die Platinen in einer Neuen Datei weg zulassen und eine Frontplatine ohne Löcher herzustellen“.

Für die evtl. Mehrkosten würde ich natürlich aufkommen.

Hr. Kempf hat mich ein paar Tage später angerufen und bestätigt das so ein Cockpit Bausatz für mich gefertigt wird , ohne mehr kosten.

Das ist Kundenservice aus dem Hause Kempf.

„Respekt“ da wird auch mal etwas in den Hauseigenen Teile Dateien auf Kundenwunsch geändert.

Und so sieht Mein Monsun Cockpit aus

Weekssolution

User

Weekssolution

User

Weiter geht’s

Während ich so in der Werkstatt am bauen gewesen bin habe ich im RC Network immer wieder nach einem Motor Ausschau gehalten.

In einem Fly Baby das ich ein Jahr zuvor über den Winter restaurierte ,

habe ich einen Valach 140 B2 T4 den ich günstig bekommen habe eingebaut.

Der Motor war noch nicht oft im Einsatz obwohl er schon 5 Jahre alt war.

Wie ich von Hr. Rene Neuman von der Fa. Toni Clark. anhand der Serien Nummer erfahren konnte.

So einen Motor wollte ich auch in meine Monsun einbauen. Und tatsächlich entdeckte ich gleich im Neuen Jahr ( 2022) einen Motor,

gar nicht weit von mir entfernt in der Nähe von Landshut.

Am 12.01.2022 war der Motor für meine Monsun auf der Werkbank.

Fast Neu nur ein Probelauf absolviert und so sah er auch aus.

Das Kohlefaser Brett ist der motorträger von der Pitts in der der Motor zur Probe eingebaut war.

Die Pits war noch im Rohbau und stand auch zum Verkauf.

Jetzt habe ich 2 Valach 140 Motoren.

Während ich so in der Werkstatt am bauen gewesen bin habe ich im RC Network immer wieder nach einem Motor Ausschau gehalten.

In einem Fly Baby das ich ein Jahr zuvor über den Winter restaurierte ,

habe ich einen Valach 140 B2 T4 den ich günstig bekommen habe eingebaut.

Der Motor war noch nicht oft im Einsatz obwohl er schon 5 Jahre alt war.

Wie ich von Hr. Rene Neuman von der Fa. Toni Clark. anhand der Serien Nummer erfahren konnte.

So einen Motor wollte ich auch in meine Monsun einbauen. Und tatsächlich entdeckte ich gleich im Neuen Jahr ( 2022) einen Motor,

gar nicht weit von mir entfernt in der Nähe von Landshut.

Am 12.01.2022 war der Motor für meine Monsun auf der Werkbank.

Fast Neu nur ein Probelauf absolviert und so sah er auch aus.

Das Kohlefaser Brett ist der motorträger von der Pitts in der der Motor zur Probe eingebaut war.

Die Pits war noch im Rohbau und stand auch zum Verkauf.

Jetzt habe ich 2 Valach 140 Motoren.

Weekssolution

User

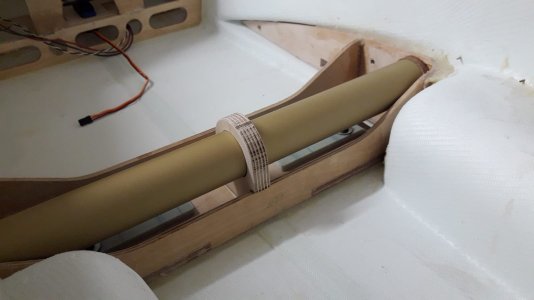

Hallo zusammen

Weiter gehts

Der Motorträger

Da ich in den Rumpf vorne keine Öffnung schneiden wollte und die Motorhaube lang ist musste ein Motorträger her der den Motor weitgenug nach vorne brachte und der stabil ist.

Es gibt von der Fa. Kempf einen Motorträger genau für die Monsun vorbereitet

Bin mir nicht ganz sicher aber ich glaube das ist der Motorträger.

Für meine Monsun sollte es aber etwas anderes sein.

Beruflich komme ich aus dem Mettalbau und bin mit dem WiG schweißen und Hartlöten bestens vertraut.

Kleine reststücke verschiedenster Materialien aus meiner Zeit als Schweißer habe ich in meiner Werkstatt genügend

in jeder Form, Güte und Qualität.

Von Alu über Edelstahl, V2A , V4A, 25CRMO4 und etliche andere Materialien aus der Luft- , Raumfahrt und dem Motorsport.

Da werde ich wohl einen leichten Motorträger der stabil genug ist für diesen Motor bauen können.

Los geht’s

in den 4 Rohren sind Motorseitig Gewindeeinsätze M6 eingelötet.

So wurde die position für den Motor bestimmt

Der Motor wurde in die Motorhaube gestellt und die Position ausgerichtet

Passt genau

Rohre für die untere Versteifung

Herstellerseitig ist der Holzspannt ausgeschnitten,

den musste ich erst wieder mit einem Holz verschließen.

Die Rohre sind Wig geschweißt.

Und so sieht das aus, noch 380g vor dem modifizieren und verschleifen

Und so wenn’s fertig ist

So , bald gehts weiter

mfg

Karl

Weiter gehts

Der Motorträger

Da ich in den Rumpf vorne keine Öffnung schneiden wollte und die Motorhaube lang ist musste ein Motorträger her der den Motor weitgenug nach vorne brachte und der stabil ist.

Es gibt von der Fa. Kempf einen Motorträger genau für die Monsun vorbereitet

Bin mir nicht ganz sicher aber ich glaube das ist der Motorträger.

Für meine Monsun sollte es aber etwas anderes sein.

Beruflich komme ich aus dem Mettalbau und bin mit dem WiG schweißen und Hartlöten bestens vertraut.

Kleine reststücke verschiedenster Materialien aus meiner Zeit als Schweißer habe ich in meiner Werkstatt genügend

in jeder Form, Güte und Qualität.

Von Alu über Edelstahl, V2A , V4A, 25CRMO4 und etliche andere Materialien aus der Luft- , Raumfahrt und dem Motorsport.

Da werde ich wohl einen leichten Motorträger der stabil genug ist für diesen Motor bauen können.

Los geht’s

in den 4 Rohren sind Motorseitig Gewindeeinsätze M6 eingelötet.

So wurde die position für den Motor bestimmt

Der Motor wurde in die Motorhaube gestellt und die Position ausgerichtet

Passt genau

Rohre für die untere Versteifung

Herstellerseitig ist der Holzspannt ausgeschnitten,

den musste ich erst wieder mit einem Holz verschließen.

Die Rohre sind Wig geschweißt.

Und so sieht das aus, noch 380g vor dem modifizieren und verschleifen

Und so wenn’s fertig ist

So , bald gehts weiter

mfg

Karl

Weekssolution

User

Hallo zusammen

Ihr könnt auch hier eure Kommentare oder Like posten.

Mfg

Karl

Ihr könnt auch hier eure Kommentare oder Like posten.

Mfg

Karl

Ähnliche Themen

- Antworten

- 52

- Aufrufe

- 20K

- Antworten

- 0

- Aufrufe

- 10K

- Antworten

- 0

- Aufrufe

- 12K

- Antworten

- 3

- Aufrufe

- 11K

- Antworten

- 0

- Aufrufe

- 10K