Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Burt Rutan "Boomerang" (M1:3,5): Baubericht

- Ersteller ggrambow

- Erstellt am

-

- Schlagworte

- 2-motorig boomerang burt rutan

ggrambow

User

Moin,Wie ist denn nun der Stand der Dinge?

da bin ich wohl eher in der Pflicht zu antworten als Erwin. Einer der beiden Projektpartner (ich) glänzt in diesem Jahr ziemlich viel durch Abwesenheit. Wir sind weiter, Erwin hat das auch bereits dokumentiert, es fehlt noch aber noch das Einstellen in den Bericht. Vielleicht schaffen wir das jetzt ja auch mal (liegt bei mir).

So wie es aussieht könnte es im November wieder richtig losgehen.

Gruß Gerhard

ggrambow

User

Moin,

auch wenn es vielleicht nicht so ausgesehen hat, unser Wille diesen Flieger in die Luft zu bringen ist ungebrochen. Wir haben bereits in kleinen Zeitfenstern, dann aber mit großen Schritten weitergebaut! Ein paar Dinge daraus wollen wir aus Erwin´s Notizen aufzeigen bevor es wieder weitergeht.

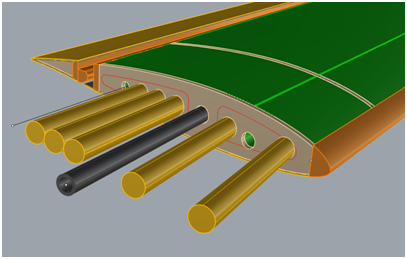

Rechte Tragfläche mit Ballastkammern

Da der Schwerpunkt nicht nur in Flugrichtung sondern auch in Querrichtung stimmen muss, werden wir wohl am Ende der rechten Tragfläche gehörig aufballastieren müssen. Dazu wurden in einer Zwischenrippe und in der Endrippe Aufnahmebohrungen für 10er Messingstäbe eingebracht. Die Stäbe ragen zur Hälfte in die GFK-Tips und sind dadurch nahe dem Flügelende. Es können bis zu 600g Ballast eingebracht werden, die wir hoffentlich nicht brauchen werden.

Die Bohrungen wurden nicht direkt in den Schaumkern geschnitten sondern nachträglich mit einer kleinen Lehre aufgebohrt. Das ging recht einfach, da die Rippen mit schäumendem PU-Kleber auf die Kerne aufgeklebt sind. Zu erwähnend wäre noch, dass die Verklebung der mit CFK verstärkten Beplankung mit dem Laminierharz erfolgte, dem jedoch Treibmittel zum Aufschäumen beigemischt wurde.

Gruß Gerhard

auch wenn es vielleicht nicht so ausgesehen hat, unser Wille diesen Flieger in die Luft zu bringen ist ungebrochen. Wir haben bereits in kleinen Zeitfenstern, dann aber mit großen Schritten weitergebaut! Ein paar Dinge daraus wollen wir aus Erwin´s Notizen aufzeigen bevor es wieder weitergeht.

Rechte Tragfläche mit Ballastkammern

Da der Schwerpunkt nicht nur in Flugrichtung sondern auch in Querrichtung stimmen muss, werden wir wohl am Ende der rechten Tragfläche gehörig aufballastieren müssen. Dazu wurden in einer Zwischenrippe und in der Endrippe Aufnahmebohrungen für 10er Messingstäbe eingebracht. Die Stäbe ragen zur Hälfte in die GFK-Tips und sind dadurch nahe dem Flügelende. Es können bis zu 600g Ballast eingebracht werden, die wir hoffentlich nicht brauchen werden.

Die Bohrungen wurden nicht direkt in den Schaumkern geschnitten sondern nachträglich mit einer kleinen Lehre aufgebohrt. Das ging recht einfach, da die Rippen mit schäumendem PU-Kleber auf die Kerne aufgeklebt sind. Zu erwähnend wäre noch, dass die Verklebung der mit CFK verstärkten Beplankung mit dem Laminierharz erfolgte, dem jedoch Treibmittel zum Aufschäumen beigemischt wurde.

Gruß Gerhard

ggrambow

User

Moin,

ein weiterer (fast) abgeschlossener Bauschritt.

Mittelflügel

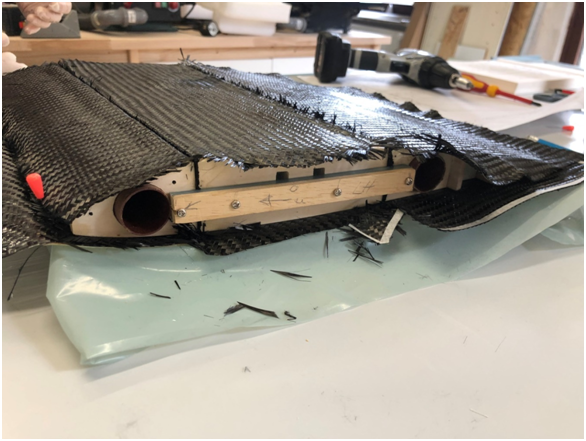

Der Mittelflügel hält den Boomerang zusammen. Biege- und Torsionskräfte wollen übertragen werden.

Zwei Steckungsrohre sind schon einmal der Anfang. Im Bild sind nur die Aufnahmehülsen dargestellt.

Die Steckungsrohre nehmen den größten Teil der Biegelasten und aufgrund der Lagerung in den beiden Rümpfen auch einen Teil der Torsionslasten auf. Alle Flügel haben einen Styrodurkern und CFK-Verstärkungen unter der Abachibeplankung. Beim Mittelflügel sollen die CFK-Verstärkung über Stege zwischen den geteilten Kernstücken Torsionkörper bilden. Der Schaumkern wurde dazu nachträglich über Schablonen weiter aufgeteilt.

Die einzelnen Kernstücke wurden dann mit 45°CFK-Lagen umwickelt wodurch sich die Stege bilden. Der so verstärkte Kern wurde dann zusammen mit den mit einer weiteren 0/90° CFK-Lage belegten Abachibeplankungen zum Verpressen in die Styrodurschalen eingelegt.

Unsere geeichte Konstantdruckpresse

hat das verwirrend wirkende Gelege beim Aushärten in Form gepresst.

hat das verwirrend wirkende Gelege beim Aushärten in Form gepresst.

Leider haben sich die Einzelsegmente beim Verpressen gegeneinander verschoben. Die notwendige Parallelität der Steckungen konnte auch nicht eingehalten werden.

Kurz gesagt stellte sich nur noch die Frage, in welche Tonne wir dieses Teil jetzt stecken, schließlich praktizieren wir ja auch Mülltrennung im Bastelkeller . So geht´s also nicht, wir mussten neu denken.

. So geht´s also nicht, wir mussten neu denken.

Gruß Gerhard

ein weiterer (fast) abgeschlossener Bauschritt.

Mittelflügel

Der Mittelflügel hält den Boomerang zusammen. Biege- und Torsionskräfte wollen übertragen werden.

Zwei Steckungsrohre sind schon einmal der Anfang. Im Bild sind nur die Aufnahmehülsen dargestellt.

Die Steckungsrohre nehmen den größten Teil der Biegelasten und aufgrund der Lagerung in den beiden Rümpfen auch einen Teil der Torsionslasten auf. Alle Flügel haben einen Styrodurkern und CFK-Verstärkungen unter der Abachibeplankung. Beim Mittelflügel sollen die CFK-Verstärkung über Stege zwischen den geteilten Kernstücken Torsionkörper bilden. Der Schaumkern wurde dazu nachträglich über Schablonen weiter aufgeteilt.

Die einzelnen Kernstücke wurden dann mit 45°CFK-Lagen umwickelt wodurch sich die Stege bilden. Der so verstärkte Kern wurde dann zusammen mit den mit einer weiteren 0/90° CFK-Lage belegten Abachibeplankungen zum Verpressen in die Styrodurschalen eingelegt.

Unsere geeichte Konstantdruckpresse

hat das verwirrend wirkende Gelege beim Aushärten in Form gepresst.

hat das verwirrend wirkende Gelege beim Aushärten in Form gepresst.Leider haben sich die Einzelsegmente beim Verpressen gegeneinander verschoben. Die notwendige Parallelität der Steckungen konnte auch nicht eingehalten werden.

Kurz gesagt stellte sich nur noch die Frage, in welche Tonne wir dieses Teil jetzt stecken, schließlich praktizieren wir ja auch Mülltrennung im Bastelkeller

. So geht´s also nicht, wir mussten neu denken.

. So geht´s also nicht, wir mussten neu denken.Gruß Gerhard

modelljethunter

User

Vielleicht eine Lehre beim Verpressen auf die Steckungen aufschieben incl. Eingriffe in die weiteren Öffnungen zum Fixieren?

Viele Grüße

Michael

Viele Grüße

Michael

ggrambow

User

Moin,Kurz gesagt stellte sich nur noch die Frage, in welche Tonne wir dieses Teil jetzt stecken, schließlich praktizieren wir ja auch Mülltrennung im Bastelkeller. So geht´s also nicht, wir mussten neu denken.

nach der schlechten kam Erwin gleich mit der guten Nachricht, er hatte bereits eine Lehre für den Mittelflügel konstruiert und gebaut. Allerdings hatten wir noch das sehr schwierige und rutschige Zusammensetzen der einzelnen Kernstücke in Erinnerung und haben uns entschieden, dass der Mittelflügel auch ohne die zusätzlichen Torsionskörper stabil genug sein muss. Mit dieser Lehre waren die beiden MIttelflügel dann zügig gebaut.

Gruß Gerhard

modelljethunter

User

Hallo Gerhard,

Deine Bilder kann ich leider nicht vergrößern. Und das, wo ich doch so neugierig bin.

Kann es sein, dass Du nur Vorschaubilder hochlädst?

Lehre sieht gut aus.

Viele Grüße

Michael

Deine Bilder kann ich leider nicht vergrößern. Und das, wo ich doch so neugierig bin.

Kann es sein, dass Du nur Vorschaubilder hochlädst?

Lehre sieht gut aus.

Viele Grüße

Michael

ggrambow

User

Moin, vorletzter Schritt bis wir wieder zum Life-Bericht übergehen können:

Seitenleitwerke

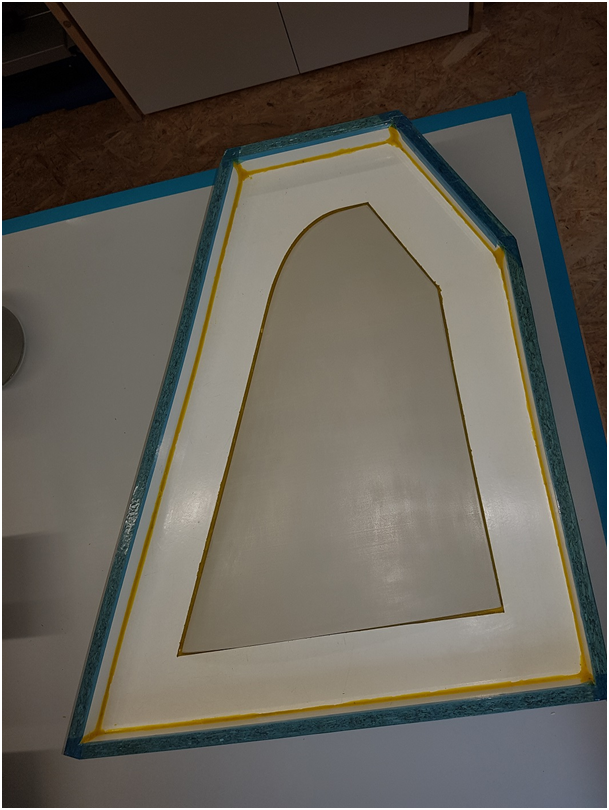

Seitenleitwerke hat der Vogel zwei. Das macht dann vier Leitwerke für die beiden Flieger. So soll das Leitwerk aufgebaut werden, GFK-Schalen mit Innereinen aus Pappel und Balsa.

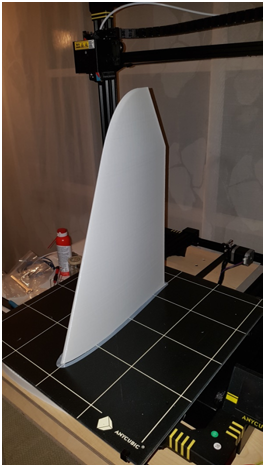

Wir wollten auch herausfinden was für uns der effektivere Weg beim Formenbau ist. Die Formen für die Tips vom Höhenleitwerk und den beiden Tragflächen haben wir gedruckt. Hier der Druck einer Formenhälfte für ein Tip. Aus Gründen der Genauigkeit wurde die Form auf dem Kopf stehend gedruckt mit den Anbindungsflächen oben, damit die Tipenden sich besser drucken lassen.

Danach in mehreren Gängen gespachtelt, geschliffen, versiegelt und eingetrennt.

Beim Seitenleitwerk haben wir dann ein Urmodell gedruckt. Das ist weniger Druckaufwand (Material und Zeit). Hier der Druck des Urmodells für das Seitenleitwerk (incl. Ruder). Der Druck erfolgte stehend. Die Materialschwindung beim Abkühlen löste das Modell vorn und hinten vom Druckbett. Der mittlere Bereich hat dann glücklicher Weise das Teil noch auf dem Druckbett festgehalten. Die Referenzfläche war aber nicht eben.

Das Spachteln/Schleifen der Außenflächen beim Urmodell gestaltete sich einfacher, konvex geht halt einfacher als konkav. Der Aufwand beim Einkasten des Urmodells und das Laminieren der Formenhälften drehen den Vorteil aber zum Nachteil um, sodass wir bei solchen Bauteilen/Bauteilgrößen zukünftig das direkte 3D-Drucken der Formen bevorzugen.

Für den Zusammenbau der „Innereinen“ haben wir uns eine kleine Lehre gebaut auf der alles einschließlich Servo, Ruderscharnier und Ruderanlenkung vormontiert werden kann.

Danach wird das Gerüst in die laminierten GFK-Schalen eingeklebt und die Schalen mit Kleber geschlossen.

Die erste Anpassprobe sah nicht schlecht aus, das Heraustrennen des Seitenruders hat dann auch einwandfrei funktioniert.

Als nächstes kommt dann noch als Gimmick der Spinner, die Form und Größe gibt es nicht zu kaufen.

Gruß Gerhard

Seitenleitwerke

Seitenleitwerke hat der Vogel zwei. Das macht dann vier Leitwerke für die beiden Flieger. So soll das Leitwerk aufgebaut werden, GFK-Schalen mit Innereinen aus Pappel und Balsa.

Wir wollten auch herausfinden was für uns der effektivere Weg beim Formenbau ist. Die Formen für die Tips vom Höhenleitwerk und den beiden Tragflächen haben wir gedruckt. Hier der Druck einer Formenhälfte für ein Tip. Aus Gründen der Genauigkeit wurde die Form auf dem Kopf stehend gedruckt mit den Anbindungsflächen oben, damit die Tipenden sich besser drucken lassen.

Danach in mehreren Gängen gespachtelt, geschliffen, versiegelt und eingetrennt.

Beim Seitenleitwerk haben wir dann ein Urmodell gedruckt. Das ist weniger Druckaufwand (Material und Zeit). Hier der Druck des Urmodells für das Seitenleitwerk (incl. Ruder). Der Druck erfolgte stehend. Die Materialschwindung beim Abkühlen löste das Modell vorn und hinten vom Druckbett. Der mittlere Bereich hat dann glücklicher Weise das Teil noch auf dem Druckbett festgehalten. Die Referenzfläche war aber nicht eben.

Das Spachteln/Schleifen der Außenflächen beim Urmodell gestaltete sich einfacher, konvex geht halt einfacher als konkav. Der Aufwand beim Einkasten des Urmodells und das Laminieren der Formenhälften drehen den Vorteil aber zum Nachteil um, sodass wir bei solchen Bauteilen/Bauteilgrößen zukünftig das direkte 3D-Drucken der Formen bevorzugen.

Für den Zusammenbau der „Innereinen“ haben wir uns eine kleine Lehre gebaut auf der alles einschließlich Servo, Ruderscharnier und Ruderanlenkung vormontiert werden kann.

Danach wird das Gerüst in die laminierten GFK-Schalen eingeklebt und die Schalen mit Kleber geschlossen.

Die erste Anpassprobe sah nicht schlecht aus, das Heraustrennen des Seitenruders hat dann auch einwandfrei funktioniert.

Als nächstes kommt dann noch als Gimmick der Spinner, die Form und Größe gibt es nicht zu kaufen.

Gruß Gerhard

ggrambow

User

Moin,

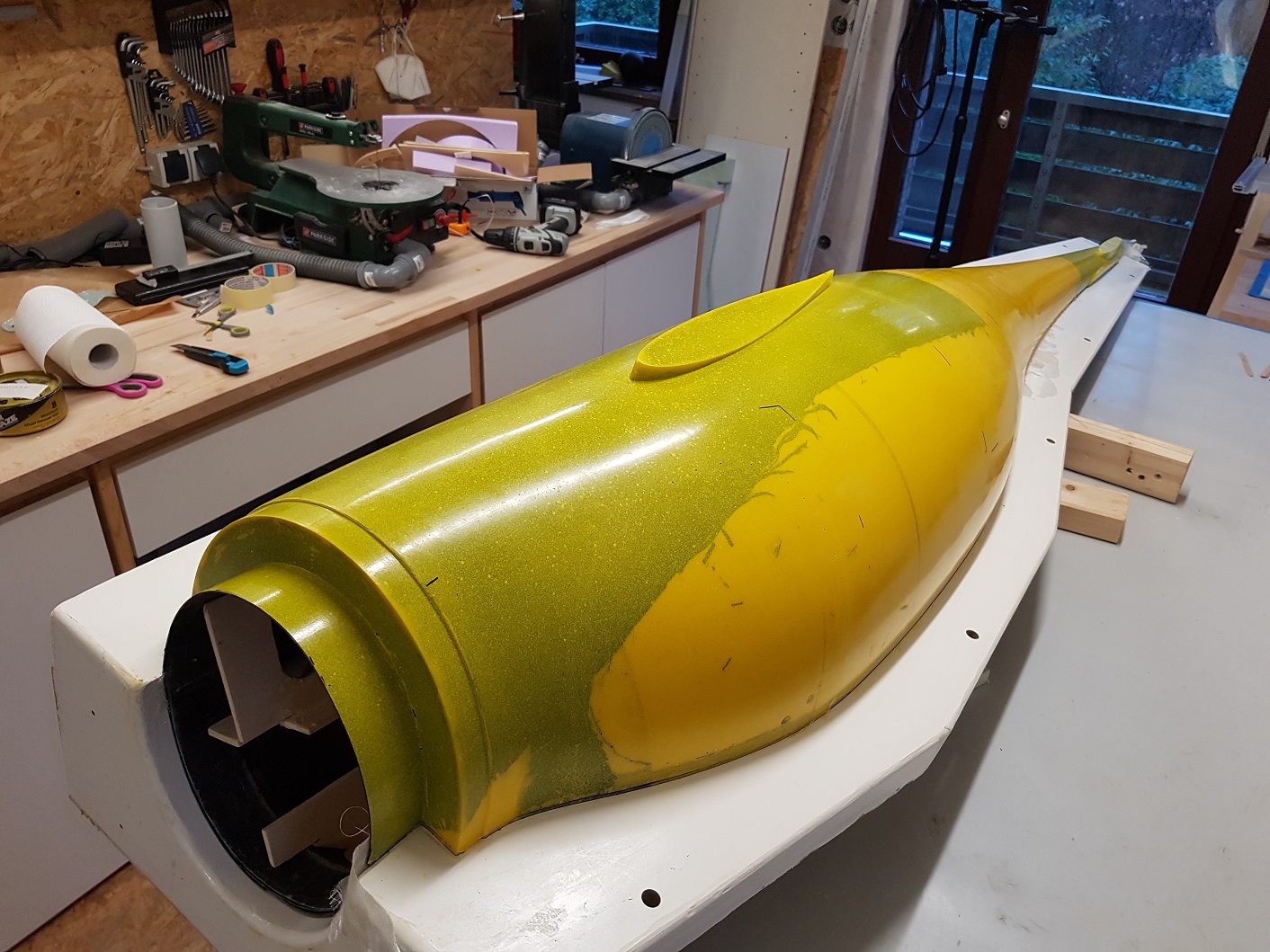

und zum Schluss der

Spinner

Spinner dieser Form sind auf dem Markt nicht zu finden. Hinzu kommt noch, dass Rutan natürlich seinem Motto asymmetrischer Flieger treu geblieben ist. Beide Spinner haben unterschiedliche Abmessungen, zumindest auf seiner Zeichnung. Wir haben uns für die längere Version entschieden, die hat einen Durchmesser von 135 mm, eine Länge von 172 mm und die markante spitze Geometrie.

Der Spinner hatte sicher noch keine Priorität, aber da ich mir vorgenommen hatte im Laufe dieses Projektes auch mit meinen CAD Fähigkeiten etwas voranzukommen, habe ich mich nebenbei an die Konstruktion gegeben. Meinen ersten Versuch fand ich ziemlich gut, Erwin hat mir dann meine Anfängerfehler aufgezeigt und die endgültige Druckdatei für das Urmodell geliefert. Die Spinnerplatte ist aber von mir .

.

Nach den Spachtel- und Schleifarbeiten wurde die einteilige Form von mir ablaminiert und vorbereitet für den ersten Spinner. Nicht Erwins Qualitätsstandard, aber für meine erste Form funktionsfähig. Hier die Form und der fertige Spinner.

Der Spinner wurde aus GFK laminiert. Die Zuschnitte waren 120°-Segmente mit jeweils 10 mm Überlappung. Die einzelnen Laminatschichten waren um jeweils 60° versetzt. Es wurden 2 x 80 g/m² und 2 x 200 g/m² Glasgewebe verwendet. Das gibt so ca. 0,6 mm Wandstärke. Am hinteren Ende haben wir noch mit 240 g/m² Gewebeband aufgedickt damit die 6 Verschraubungen zur Spinnerplatte besseren Halt haben. Um den Spinner exakt abzulängen, hat Erwin eine Abstechvorrichtung für eine Drechselmaschine gebaut. Der Spinnerrohling wird am oberen Rand mit Klebeband an der Aufnahme fixiert. Beim Fotoshooting waren die leider schon wieder entfernt.

Die Spinnerplatte ist konstruiert, aber da müssen wir noch jemanden zum Drehen und Fräsen aus Alu finden. Jetzt haben erst mal andere Bauteile Priorität.

Wir müssen nur noch:

- Erwin´s Flächen beplanken

- einen Seitenrumpf laminieren

- zwei Hauptrümpfe laminieren

- zwei Motordome laminieren

- zwei Cowlings laminieren

- drei Spinner laminieren

- drei Seitenleitwerke bauen

- zwei Rumpfendstücke negativ abformen und vier Rumpfendstücke laminieren

- und dann war da noch die Sache mit den Steckungsrohren und dem Einbau der ganzen Technik

Gruß Gerhard

und zum Schluss der

Spinner

Spinner dieser Form sind auf dem Markt nicht zu finden. Hinzu kommt noch, dass Rutan natürlich seinem Motto asymmetrischer Flieger treu geblieben ist. Beide Spinner haben unterschiedliche Abmessungen, zumindest auf seiner Zeichnung. Wir haben uns für die längere Version entschieden, die hat einen Durchmesser von 135 mm, eine Länge von 172 mm und die markante spitze Geometrie.

Der Spinner hatte sicher noch keine Priorität, aber da ich mir vorgenommen hatte im Laufe dieses Projektes auch mit meinen CAD Fähigkeiten etwas voranzukommen, habe ich mich nebenbei an die Konstruktion gegeben. Meinen ersten Versuch fand ich ziemlich gut, Erwin hat mir dann meine Anfängerfehler aufgezeigt und die endgültige Druckdatei für das Urmodell geliefert. Die Spinnerplatte ist aber von mir

.

.Nach den Spachtel- und Schleifarbeiten wurde die einteilige Form von mir ablaminiert und vorbereitet für den ersten Spinner. Nicht Erwins Qualitätsstandard, aber für meine erste Form funktionsfähig. Hier die Form und der fertige Spinner.

Der Spinner wurde aus GFK laminiert. Die Zuschnitte waren 120°-Segmente mit jeweils 10 mm Überlappung. Die einzelnen Laminatschichten waren um jeweils 60° versetzt. Es wurden 2 x 80 g/m² und 2 x 200 g/m² Glasgewebe verwendet. Das gibt so ca. 0,6 mm Wandstärke. Am hinteren Ende haben wir noch mit 240 g/m² Gewebeband aufgedickt damit die 6 Verschraubungen zur Spinnerplatte besseren Halt haben. Um den Spinner exakt abzulängen, hat Erwin eine Abstechvorrichtung für eine Drechselmaschine gebaut. Der Spinnerrohling wird am oberen Rand mit Klebeband an der Aufnahme fixiert. Beim Fotoshooting waren die leider schon wieder entfernt.

Die Spinnerplatte ist konstruiert, aber da müssen wir noch jemanden zum Drehen und Fräsen aus Alu finden. Jetzt haben erst mal andere Bauteile Priorität.

Wir müssen nur noch:

- Erwin´s Flächen beplanken

- einen Seitenrumpf laminieren

- zwei Hauptrümpfe laminieren

- zwei Motordome laminieren

- zwei Cowlings laminieren

- drei Spinner laminieren

- drei Seitenleitwerke bauen

- zwei Rumpfendstücke negativ abformen und vier Rumpfendstücke laminieren

- und dann war da noch die Sache mit den Steckungsrohren und dem Einbau der ganzen Technik

Gruß Gerhard

ggrambow

User

Mittelflügel die zweite

Vor meiner Abwesenheit hatten wir die Mittelflügel bereits beplankt, jetzt ist der erste Mittelflügel und damit ein kompletter Flächensatz fertig zum Grundieren. Hiermit melden wir uns zurück, morgen laminieren wir den ersten Hauptrumpf, es geht wieder voran.

Gruß Gerhard

Vor meiner Abwesenheit hatten wir die Mittelflügel bereits beplankt, jetzt ist der erste Mittelflügel und damit ein kompletter Flächensatz fertig zum Grundieren. Hiermit melden wir uns zurück, morgen laminieren wir den ersten Hauptrumpf, es geht wieder voran.

Gruß Gerhard

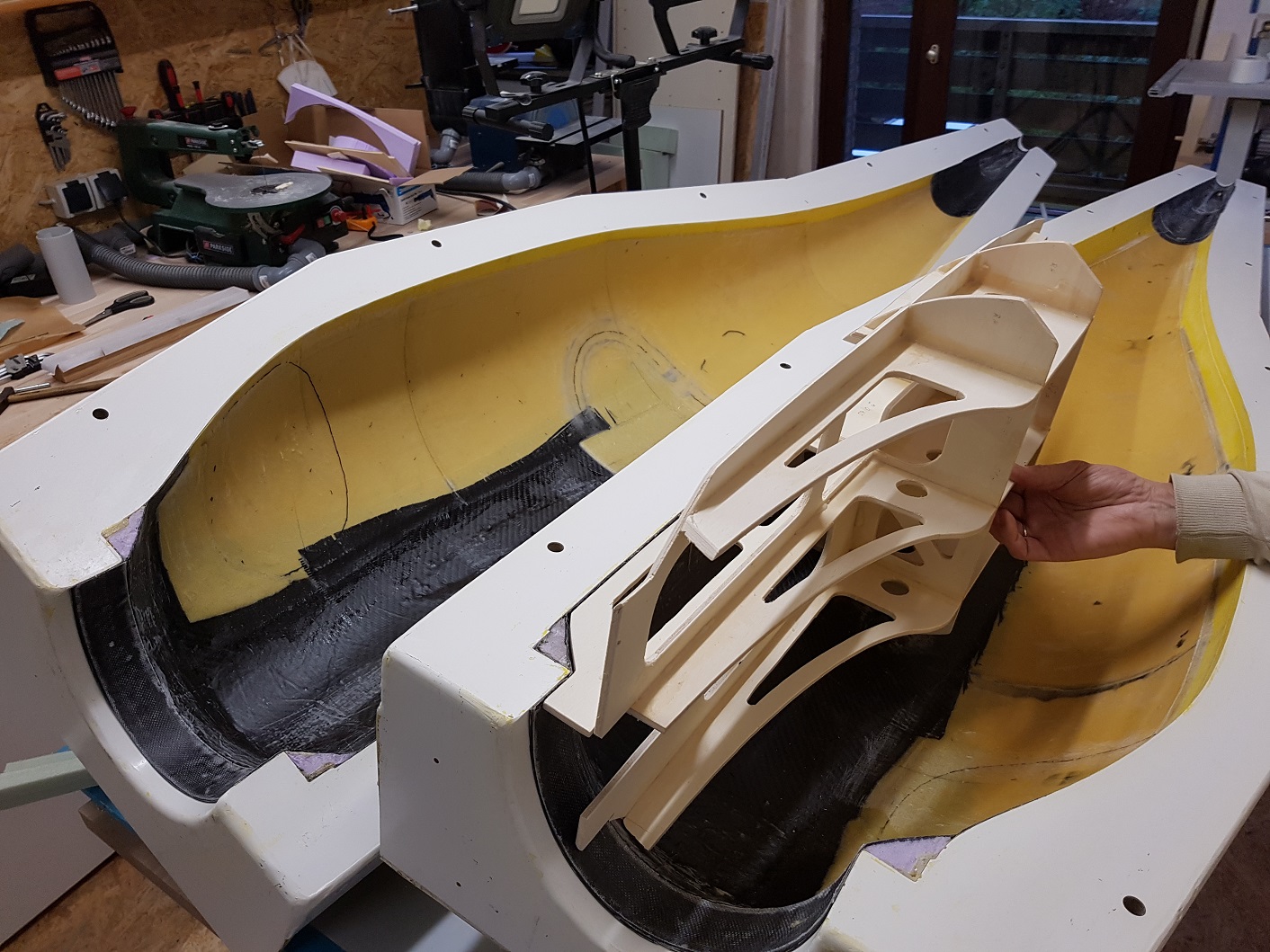

Hauptrumpf erste Habschale

Gerhard hatte es schon angedeutet. Wir haben begonnen, den Hauptrumpf zu laminieren.

Aufgrund der großen Oberfläche wird der Rumpf zumindest teilweise in Sandwichbauweise entstehen.

49 und 105g/m² Glasgewebe in den Außenlagen, einen 2 mm dicken Hartschaumkern( vernetztes PVC, 55 kg/m³) sowie eine weitere Lage 105g Glasgewebe als Innenlage.

In der Rumpfmitte ist der Kern ausgespart. Die zusätzlichen Steifen zur Verklebung der Rumpfhälften sollten genug Steifigkeit erzeugen.

Auch im Anbindungsbereich der Fahrwerksträger wird es ein Volllaminat mit entsprechenden CFK-Verstärkungen werden.

Hier das Einpassen der Schaumsegmente, provisorisch gehalten über starke Neodynmagnete auf der Formaußenseite und U-Scheiben auf der Innenseite. Die Schaumsegmente sind teils eingeschnitten und teils mit einen Heißluftgebläse von innen vorgeformt.

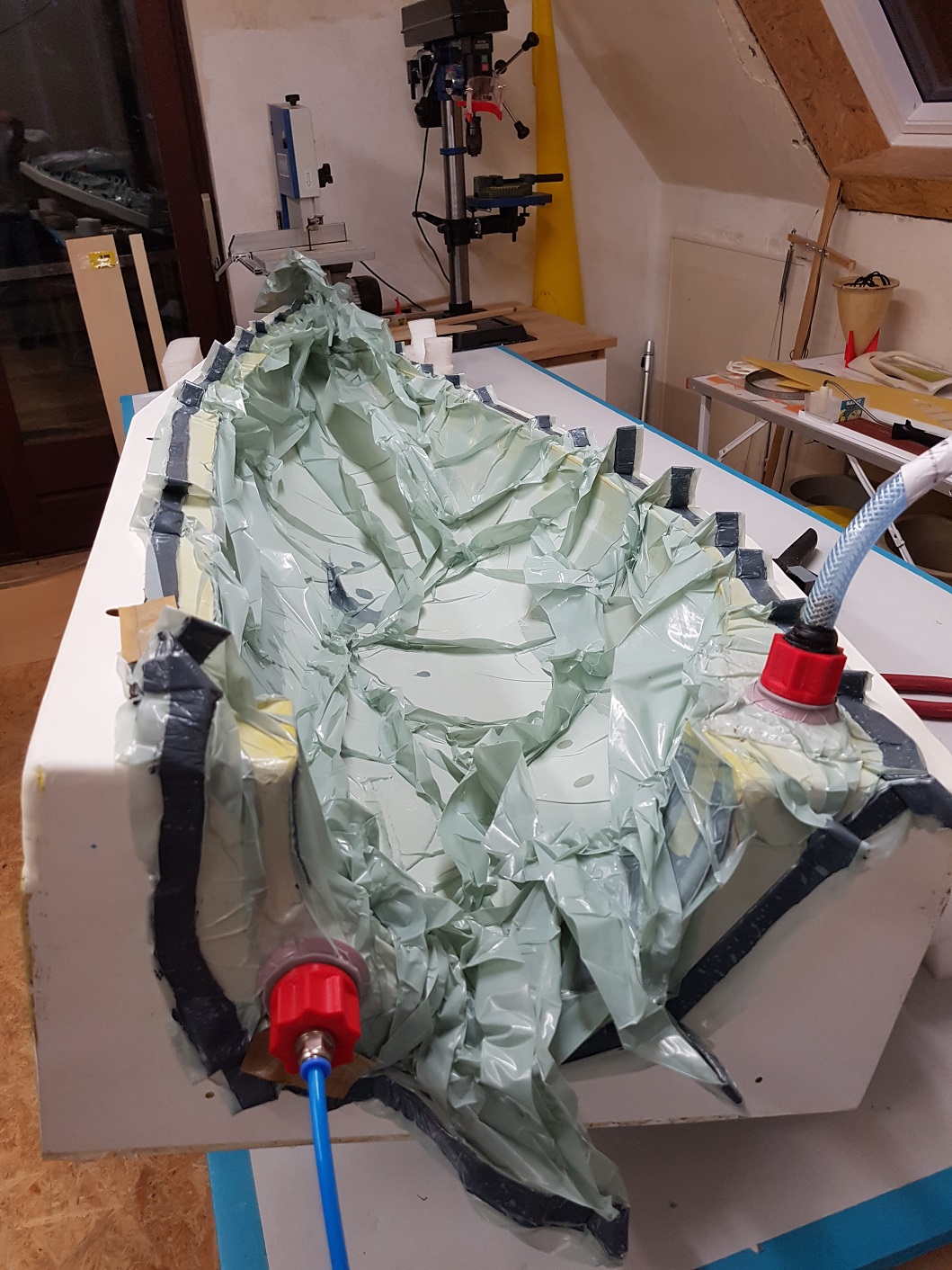

Vom Laminieren gibt es keine Fotos. Die Zeit rennt einem schon davon und klebrige Handys habe ich auch genug. Man ist halt froh, wenn der Vakuumsack im Zeitfenster geschlossen und dicht ist.

Man kann es kaum glauben, dass unter solch einem Faltenchaos ein brauchbares Laminat entsteht.

Hier dann der Beweis. Es geht noch besser, aber wir haben ja noch ein paar Rumpfhälften zum Üben vor uns.

Die Innenlagen kommen dann im zweiten Laminierschritt ohne Vakuumsack.

Natürlich direkt noch eine grobe Gewichtsbilanz über die komplette geschlossene Rumpfschale ohne jegliche Einbauten aufgestellt:

Gesamtoberfläche 1,7 m²

Gesamtgewicht 2100 g

Resultierendes Flächengewicht 1250 g/m²

Das ist so o.k.. Für den Bauabschnitt hatte ich 2400 g abgeschätzt. Die restlichen 300 g fallen vermutlich dem Optimismus an anderer Stelle zum Opfer .

.

Gruß Erwin

Gerhard hatte es schon angedeutet. Wir haben begonnen, den Hauptrumpf zu laminieren.

Aufgrund der großen Oberfläche wird der Rumpf zumindest teilweise in Sandwichbauweise entstehen.

49 und 105g/m² Glasgewebe in den Außenlagen, einen 2 mm dicken Hartschaumkern( vernetztes PVC, 55 kg/m³) sowie eine weitere Lage 105g Glasgewebe als Innenlage.

In der Rumpfmitte ist der Kern ausgespart. Die zusätzlichen Steifen zur Verklebung der Rumpfhälften sollten genug Steifigkeit erzeugen.

Auch im Anbindungsbereich der Fahrwerksträger wird es ein Volllaminat mit entsprechenden CFK-Verstärkungen werden.

Hier das Einpassen der Schaumsegmente, provisorisch gehalten über starke Neodynmagnete auf der Formaußenseite und U-Scheiben auf der Innenseite. Die Schaumsegmente sind teils eingeschnitten und teils mit einen Heißluftgebläse von innen vorgeformt.

Vom Laminieren gibt es keine Fotos. Die Zeit rennt einem schon davon und klebrige Handys habe ich auch genug. Man ist halt froh, wenn der Vakuumsack im Zeitfenster geschlossen und dicht ist.

Man kann es kaum glauben, dass unter solch einem Faltenchaos ein brauchbares Laminat entsteht.

Hier dann der Beweis. Es geht noch besser, aber wir haben ja noch ein paar Rumpfhälften zum Üben vor uns.

Die Innenlagen kommen dann im zweiten Laminierschritt ohne Vakuumsack.

Natürlich direkt noch eine grobe Gewichtsbilanz über die komplette geschlossene Rumpfschale ohne jegliche Einbauten aufgestellt:

Gesamtoberfläche 1,7 m²

Gesamtgewicht 2100 g

Resultierendes Flächengewicht 1250 g/m²

Das ist so o.k.. Für den Bauabschnitt hatte ich 2400 g abgeschätzt. Die restlichen 300 g fallen vermutlich dem Optimismus an anderer Stelle zum Opfer

.

.Gruß Erwin

Moin zusammen

Mittlerweile hat die erste Rumpfschale auch ihre Innenlagen bekommen. Damit die Kräfte von Motor und Bugfahrwerk mit einem vernünftigen Kraftfluss in die Rumpfschale eingeleitet werden, wurde der Adapterring mit einem Schaumkern und Zusatzlagen noch ein wenig ausgesteift.

An der allseits bekannten hinteren „Istbruchstelle“ vor dem Leitwerksansatz gab es auch noch eine Kohlezugabe.

Nach dem Aushärten haben wir dann die erste Halbschale entformt. Wir waren zufrieden mit Oberflächenqualität, Gewicht und Steifigkeit. Zum Zusammenkleben der beiden Halbschalen muss sie aber wieder in ihre Form. Das wird nicht so einfach sein.

Die zweite Halbschale wartet nun auch noch auf ihre Innenlagen.

Die Qualität hat sich bei der zweiten Halbschale um einiges verbessert.

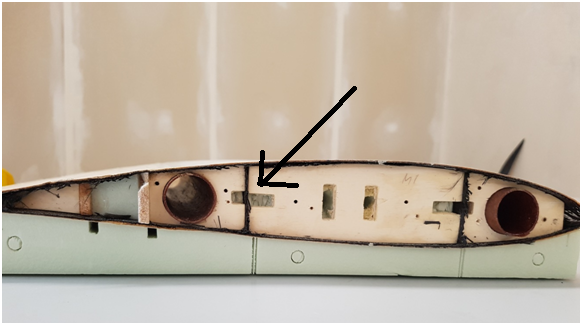

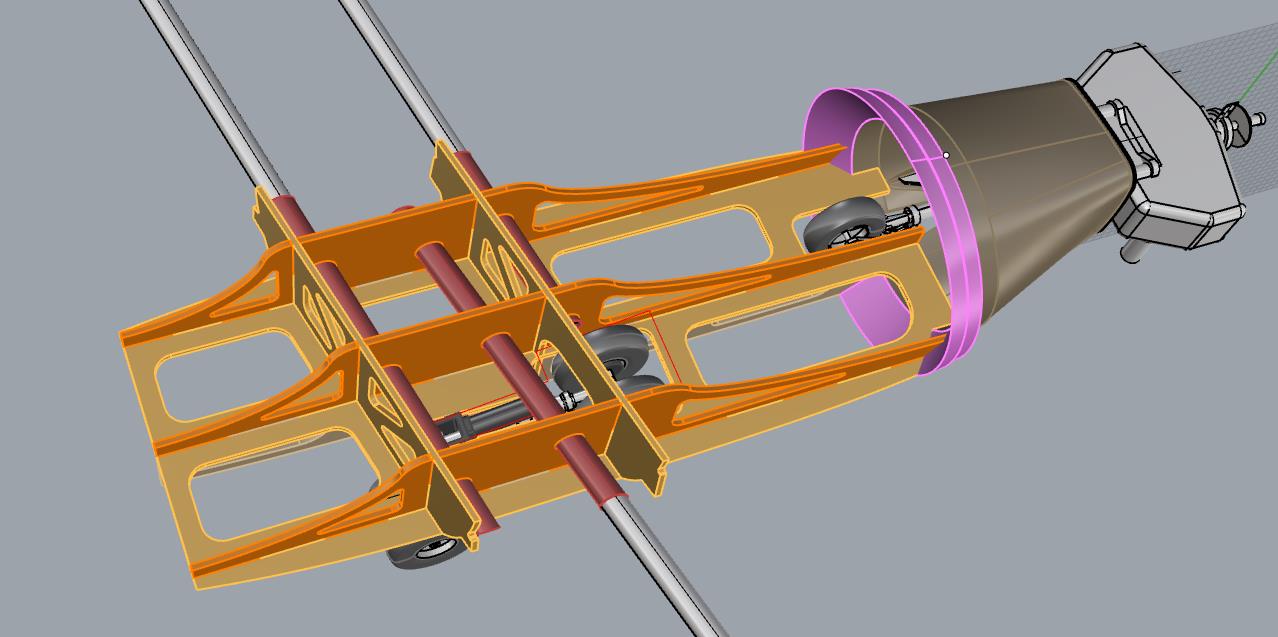

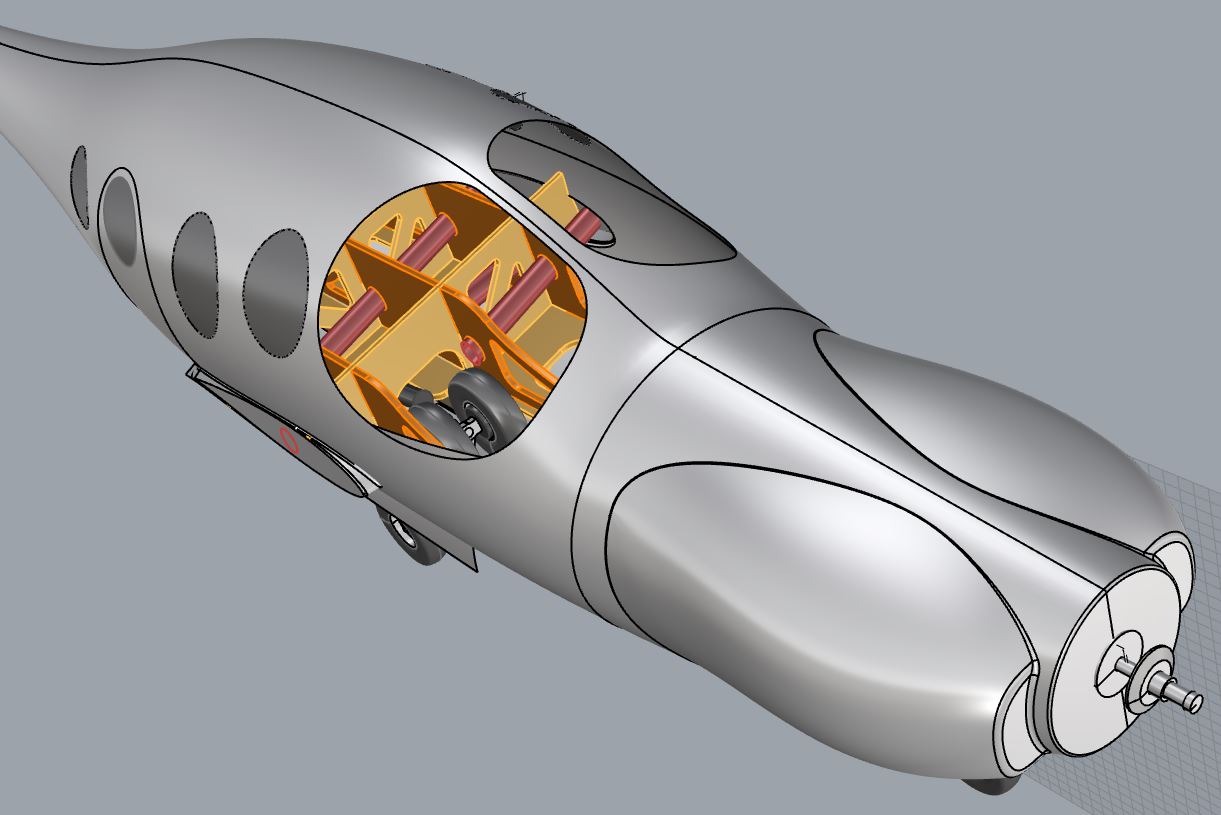

Eine zentrale Aufgabe des Hauptrumpfes ist es, die Kräfte vom Hauptmotor, Bugfahrwerk, Mittelflügel (zwei Steckungsrohre), rechtem Außenflügel (ein Steckungsrohr) und rechtem Hauptfahrwerk aufzunehmen und sinnvoll zu verteilen.

Hier mal der derzeitige Stand der Konstruktion (nur das Innengerippe ohne die Rumpfschalen). Der graue Klotz vorne ist nur der Platzhalter für Gerhards Saitoboxer.

Zum besseren Verständnis auch mal kurz zurückblättern zu Thread 155 und 157.

Mal sehen, was von dem Konzept in der Realität noch übrig bleibt. Es schaut wirklich etwas übertrieben aus. Aber da ist ja noch die nicht ganz unwichtige Aufgabe der Unterbringung und Zugängigkeit der Einbauten wie Tank, Akkus, Stromversorgung, Schalldämpfer, Empfänger, Kabelverlegung etc., wenn möglich natürlich alles durch die Frontfenster. Die Statik freut sich über solche Ausschnitte nicht gerade. Die Säule zwischen den beiden Fensterausschnitten sollte zumindest einen Teil der Zug-/Drucklasten aufnehmen können. Auf der Rumpfunterseite ist neben dem Innengerippe schon eine Lage 160er CFK-Gewebe einlaminiert.

Gruß Erwin

Mittlerweile hat die erste Rumpfschale auch ihre Innenlagen bekommen. Damit die Kräfte von Motor und Bugfahrwerk mit einem vernünftigen Kraftfluss in die Rumpfschale eingeleitet werden, wurde der Adapterring mit einem Schaumkern und Zusatzlagen noch ein wenig ausgesteift.

An der allseits bekannten hinteren „Istbruchstelle“ vor dem Leitwerksansatz gab es auch noch eine Kohlezugabe.

Nach dem Aushärten haben wir dann die erste Halbschale entformt. Wir waren zufrieden mit Oberflächenqualität, Gewicht und Steifigkeit. Zum Zusammenkleben der beiden Halbschalen muss sie aber wieder in ihre Form. Das wird nicht so einfach sein.

Die zweite Halbschale wartet nun auch noch auf ihre Innenlagen.

Die Qualität hat sich bei der zweiten Halbschale um einiges verbessert.

Eine zentrale Aufgabe des Hauptrumpfes ist es, die Kräfte vom Hauptmotor, Bugfahrwerk, Mittelflügel (zwei Steckungsrohre), rechtem Außenflügel (ein Steckungsrohr) und rechtem Hauptfahrwerk aufzunehmen und sinnvoll zu verteilen.

Hier mal der derzeitige Stand der Konstruktion (nur das Innengerippe ohne die Rumpfschalen). Der graue Klotz vorne ist nur der Platzhalter für Gerhards Saitoboxer.

Zum besseren Verständnis auch mal kurz zurückblättern zu Thread 155 und 157.

Mal sehen, was von dem Konzept in der Realität noch übrig bleibt. Es schaut wirklich etwas übertrieben aus. Aber da ist ja noch die nicht ganz unwichtige Aufgabe der Unterbringung und Zugängigkeit der Einbauten wie Tank, Akkus, Stromversorgung, Schalldämpfer, Empfänger, Kabelverlegung etc., wenn möglich natürlich alles durch die Frontfenster. Die Statik freut sich über solche Ausschnitte nicht gerade. Die Säule zwischen den beiden Fensterausschnitten sollte zumindest einen Teil der Zug-/Drucklasten aufnehmen können. Auf der Rumpfunterseite ist neben dem Innengerippe schon eine Lage 160er CFK-Gewebe einlaminiert.

Gruß Erwin

ggrambow

User

Moin und ein gutes neues Jahr für alle, die unverdrossen und geduldig verfolgen wie es hier weitergeht  .

.

Ein paar Tage hatten die Familien Vorrang, diese Woche geht´s weiter. Habe heute einen kompletten Flächensatz zum 2. mal grundiert. Die Verkabelungen sind in allen Teilen drin, die Servos müssen nur noch verschraubt und die Ruder angeschlagen werden. Unser ursprünglicher Plan war ein Greenflight als Erstflug, nur grundiert ohne weiteren Aufwand. Bin aber gerade nicht mehr sicher, so sauber bekomme ich die Flächen nie wieder und die Viertakter hauen ja schon kräftig Öl raus. Mal schauen ....

Gruß Gerhard

.

.Ein paar Tage hatten die Familien Vorrang, diese Woche geht´s weiter. Habe heute einen kompletten Flächensatz zum 2. mal grundiert. Die Verkabelungen sind in allen Teilen drin, die Servos müssen nur noch verschraubt und die Ruder angeschlagen werden. Unser ursprünglicher Plan war ein Greenflight als Erstflug, nur grundiert ohne weiteren Aufwand. Bin aber gerade nicht mehr sicher, so sauber bekomme ich die Flächen nie wieder und die Viertakter hauen ja schon kräftig Öl raus. Mal schauen ....

Gruß Gerhard

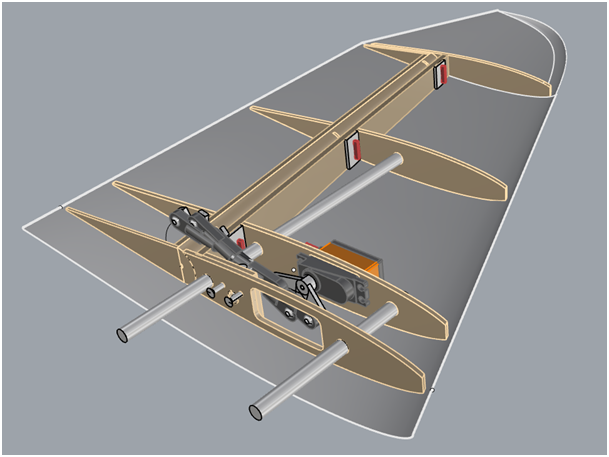

Start Zusammenbau Hauptrumpf

Wir haben die beiden Rumpfschalen mal provisorisch zusammengeklebt. Das ganze nimmt damit schon Rumpfcharakter an.

Die Cowling passt auch ganz gut zur eigentlichen Rumpfzelle.

Der Motordom mit integrierter Bugfahrwerksaufnahme sitzt ebenfalls am richtigen Ort. Die Position des Motors am Motorspant hatten wir schon vorher geprüft.

Das Steckungschaos sowie die Krafteileitungen von den Flügeln, dem Hauptfahrwerk sowie Bugfahrwerk und Motor werden von einem zentralen Gerippe bewerkstelligt.

Die Steckgungsrohre für den Mittelflügel passen auch in die entsprechenden Bohrungen im Gerippe.

Der rechte Flügel (hier mein Exemplar noch im Rohbau) taucht auch an der richtigen Stelle auf.

Das Gerippe wollen wir komplett verklebt lose in die Halbschalen legen und die Halbschalen dann mit Hilfe der Laminierformen zusammenzufügen und zu verkleben. Erst danach wir das Gerippe im Rumpf verklebt. Das klingt etwas kompliziert, hat sich aber beim Seitenrumpf bewährt.

Gerhard hat schon mal geschaut, wo er welche Steuerungsbaugruppen am besten platzieren und wie die Verkabelung realisiert werden kann.

An dem Flieger ist ja alles mehrfach gekrümmt. Wir haben uns daher für die Ausschnitte für Frontscheiben, Tür und Fahrwerksschächte Frässchablonen gedruckt.

Damit wollen wir mit einem über Anlaufkragen geführten Drehmel die Kontur sauber und reproduzierbar ausschneiden.

Die weiteren Fenster werden wir zunächst nur farblich darstellen.

Es liegt also noch jede Menge Arbeit vor uns.

Gruß Erwin

Wir haben die beiden Rumpfschalen mal provisorisch zusammengeklebt. Das ganze nimmt damit schon Rumpfcharakter an.

Die Cowling passt auch ganz gut zur eigentlichen Rumpfzelle.

Der Motordom mit integrierter Bugfahrwerksaufnahme sitzt ebenfalls am richtigen Ort. Die Position des Motors am Motorspant hatten wir schon vorher geprüft.

Das Steckungschaos sowie die Krafteileitungen von den Flügeln, dem Hauptfahrwerk sowie Bugfahrwerk und Motor werden von einem zentralen Gerippe bewerkstelligt.

Die Steckgungsrohre für den Mittelflügel passen auch in die entsprechenden Bohrungen im Gerippe.

Der rechte Flügel (hier mein Exemplar noch im Rohbau) taucht auch an der richtigen Stelle auf.

Das Gerippe wollen wir komplett verklebt lose in die Halbschalen legen und die Halbschalen dann mit Hilfe der Laminierformen zusammenzufügen und zu verkleben. Erst danach wir das Gerippe im Rumpf verklebt. Das klingt etwas kompliziert, hat sich aber beim Seitenrumpf bewährt.

Gerhard hat schon mal geschaut, wo er welche Steuerungsbaugruppen am besten platzieren und wie die Verkabelung realisiert werden kann.

An dem Flieger ist ja alles mehrfach gekrümmt. Wir haben uns daher für die Ausschnitte für Frontscheiben, Tür und Fahrwerksschächte Frässchablonen gedruckt.

Damit wollen wir mit einem über Anlaufkragen geführten Drehmel die Kontur sauber und reproduzierbar ausschneiden.

Die weiteren Fenster werden wir zunächst nur farblich darstellen.

Es liegt also noch jede Menge Arbeit vor uns.

Gruß Erwin

ggrambow

User

Bewegtes und Bewegendes

Gestern war ein besonderer Tag, wir konnten den Flieger mit allen Teilen zusammenstecken. Für mich (und Erwin wohl auch) war das ein sehr bewegender Moment, das erste Mal bekamen wir einen richtigen Eindruck von der Dimension und der besonderen Formgebung des Modells. Bevor Erwin dazu schreibt noch ein kleiner bewegter Moment, das Verbinden der beiden Rumpfhälften davor war eine kleine Herausforderung wie man in dem kurzen Video sehen kann.

Gruß Gerhard

Gestern war ein besonderer Tag, wir konnten den Flieger mit allen Teilen zusammenstecken. Für mich (und Erwin wohl auch) war das ein sehr bewegender Moment, das erste Mal bekamen wir einen richtigen Eindruck von der Dimension und der besonderen Formgebung des Modells. Bevor Erwin dazu schreibt noch ein kleiner bewegter Moment, das Verbinden der beiden Rumpfhälften davor war eine kleine Herausforderung wie man in dem kurzen Video sehen kann.

Gruß Gerhard

Es kommt zusammen was zusammen gehört

Einen kleinen Schritt zurück vor das Video von Gerhard.

Beide Schalenhälften liegen wieder in der Form und ein letztes Prüfen der Passung des Innengerippes.

Da das Innengerippe lose eingelegt wurde, musste es auf der gegenüberliegenden Seite verkeilt werden, um den Bereich zum Laminieren der Gewebebänder frei zu bekommen. Das ist etwas kompliziert aber hat sich beim Seitenrumpf hinsichtlich eines kollisionsfreien Zusammenfügens der Rumpfhälften und der exakten Ausrichtung der Steckungshülsen bewährt.

Das Öffnen der Form ist immer ein spannender Augenblick und in diesem Fall mit einem guten Ergebnis. Die Stöße waren topeben.

Natürlich hatten wir zwischendurch immer mal wieder Stichmaße überprüft. Aber ob es wirklich passt weiß man erst wenn man Alles probehalber zusammensteckt.

Zuvor haben wir die Ausschnitte (Frontfenster, Einstiegstür und Hauptfahrwerksklappen) ausgefräst, um den Zugang zum Rumpfinneren zu schaffen. Das ging mit den 3D gedruckten Schablonen ganz gut. Voraussetzung ist allerdings dass man für eine ausreichende Spanabfuhr am Anlaufkragen sorgt. Wenn nicht gibt es eine Verstopfung, welche wiederum im Anlaufkragen Reibung erzeugt. Reibung erzeugt dann Wärmen und schon war der 3D-gedruckte Anlaufkragen geschmolzen L. Mit einem Reserveanlaufkragen waren die Ausschnitte dann aber schnell erledigt. Die Durchführungen für die Hülsen der Steckungsrohre wurden ebenfalls mit 3D-gedruckte Schablonen angezeichnet und anschießend mit etwas Übermaß von Hand ausgedremelt. Darin ist Gerhard einfach meisterlich!

Die Führungshülsen konnten recht passgenau in das zentrale noch nicht eingeklebte Innengerippe eingeschoben werden. Die Vorteile einer 3D-Konstruktion kommen bei solchen Arbeiten richtig zum Tragen. Der Seitenrumpf gesellte sich auch recht bald zum Hauptrumpf.

Alle bereits fertigen Teile fanden ebenfalls probehalber ihren vorgesehenen Platz und es wurde ein wenig eng in der Hütte.

Auch wenn die Ruder noch fehlen sieht das doch schon ganz nach einem Boomerang aus! Bis zum fertigen Flieger haben wir aber noch ein ganzes Stück Arbeit vor uns.

Gruß Erwin und Gerhard

Einen kleinen Schritt zurück vor das Video von Gerhard.

Beide Schalenhälften liegen wieder in der Form und ein letztes Prüfen der Passung des Innengerippes.

Da das Innengerippe lose eingelegt wurde, musste es auf der gegenüberliegenden Seite verkeilt werden, um den Bereich zum Laminieren der Gewebebänder frei zu bekommen. Das ist etwas kompliziert aber hat sich beim Seitenrumpf hinsichtlich eines kollisionsfreien Zusammenfügens der Rumpfhälften und der exakten Ausrichtung der Steckungshülsen bewährt.

Das Öffnen der Form ist immer ein spannender Augenblick und in diesem Fall mit einem guten Ergebnis. Die Stöße waren topeben.

Natürlich hatten wir zwischendurch immer mal wieder Stichmaße überprüft. Aber ob es wirklich passt weiß man erst wenn man Alles probehalber zusammensteckt.

Zuvor haben wir die Ausschnitte (Frontfenster, Einstiegstür und Hauptfahrwerksklappen) ausgefräst, um den Zugang zum Rumpfinneren zu schaffen. Das ging mit den 3D gedruckten Schablonen ganz gut. Voraussetzung ist allerdings dass man für eine ausreichende Spanabfuhr am Anlaufkragen sorgt. Wenn nicht gibt es eine Verstopfung, welche wiederum im Anlaufkragen Reibung erzeugt. Reibung erzeugt dann Wärmen und schon war der 3D-gedruckte Anlaufkragen geschmolzen L. Mit einem Reserveanlaufkragen waren die Ausschnitte dann aber schnell erledigt. Die Durchführungen für die Hülsen der Steckungsrohre wurden ebenfalls mit 3D-gedruckte Schablonen angezeichnet und anschießend mit etwas Übermaß von Hand ausgedremelt. Darin ist Gerhard einfach meisterlich!

Die Führungshülsen konnten recht passgenau in das zentrale noch nicht eingeklebte Innengerippe eingeschoben werden. Die Vorteile einer 3D-Konstruktion kommen bei solchen Arbeiten richtig zum Tragen. Der Seitenrumpf gesellte sich auch recht bald zum Hauptrumpf.

Alle bereits fertigen Teile fanden ebenfalls probehalber ihren vorgesehenen Platz und es wurde ein wenig eng in der Hütte.

Auch wenn die Ruder noch fehlen sieht das doch schon ganz nach einem Boomerang aus! Bis zum fertigen Flieger haben wir aber noch ein ganzes Stück Arbeit vor uns.

Gruß Erwin und Gerhard

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 330

- Aufrufe

- 120K

- Antworten

- 10

- Aufrufe

- 27K