Moin Rudi, da hast Du recht. ich für meine Teil habe noch nie von einem PDF etwas "nachgezeichnet". Ich konstruiere in der Regel immer von Grundauf. Klar verleitet es ein PDF herzunehmen und dann irgendwie eine CAD Struktur da draus zu pfrimeln aber wenn wir ehrich sind, sind die Ergebnisse danach zumeist nicht zufriedenstellend und es bedarf einer gehörigen Portion Nacharbeit. Das ist ja prinzipbedingt. Wenn ich mir z.B. das Beispiel hier ansehe dann ist ja alleine die Strichstärke im PDF schon "interpretationssache. Und wo genau ist dann die korrekte 2 D Kontur so das ein in Abhängigkeit dazu stehendes Bauteil dort präzise reinpasst? DIe ganzen Vektoriesierungstools am Markt die man für habwegs kleines Geld kriegen kann, legen Dir in Abhängkeit Deines frei gewählten Schwellenwertes, dannn erstmal fest was sie als "schwarz" erkannt haben und dann kannst Du bei denen die ich kenne bestenfalls sagen wo die Linie liegen soll z.B. mittig und welche Strichstärke diese haben soll und schwups hast Du Abweichungen im 1/10mm Bereich oder mehr. Danach fängst Du an zu korrigieren.... Da gehe ich lieber her, lege mir das PDF auf den Hintergrund meiner neu zu erstellenden Sizze und zeichne die Kontur mal grob nach und von da an fange ich dann an die Spantenrisse zu zeichnen, wenn ich so arbeiten würde... Mache ich aber wie gesagt ja gar nicht. Bei mir ist zumeist alles "Freestyle" ;-)

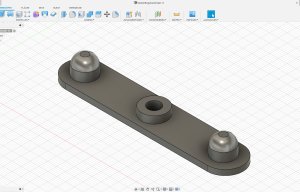

Hier mal ein Beispiel meines Workflows anhand der Rückplatte für einen Schaltschrank den ich gerade baue um meine Fräse auf Servomotoren umzurüsten.

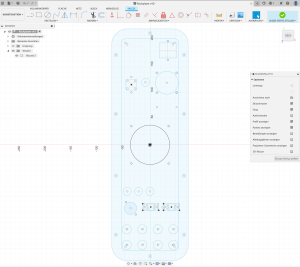

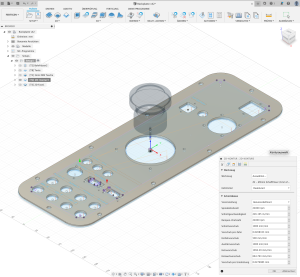

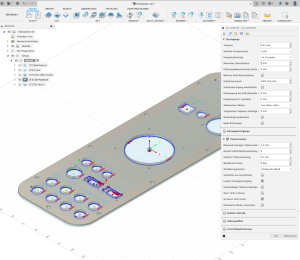

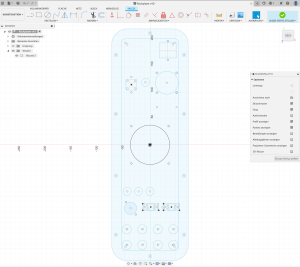

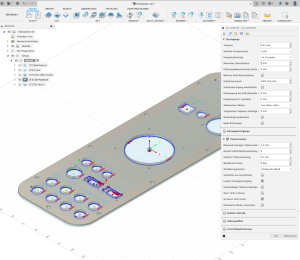

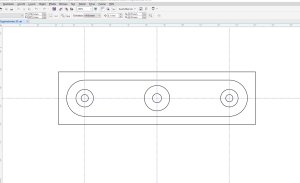

Zuerst also die Rückplatte klassisch als 2D Skizze erstellt:

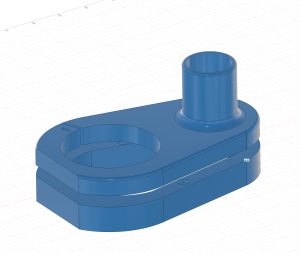

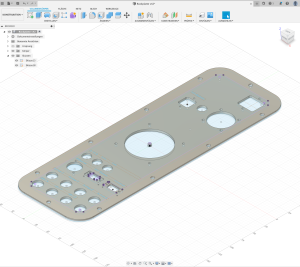

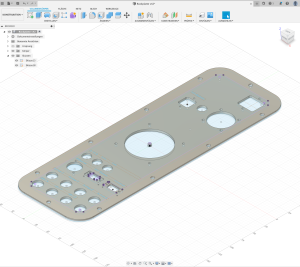

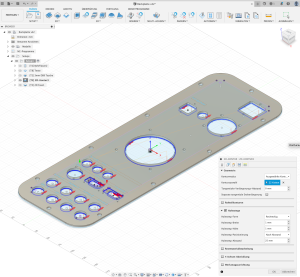

Nach dem fertigstellen dann als 3D Teil extrudiert und ggf. dann Taschen erstellt z.B. die Aufnahmen für die Grundplatte der DB9 Stecker:

Bis dahin erstmal simpel. Alles markiert mit "E" für extrudieren, Dicke definiert, in dem Fall 4mm und dann die Bohrungen/Taschen und Löcher definiert. Da bei mir alles "durchs Teil" geht als "E" -4mm und "Ausschneiden" Die meisten Teile erkennt Fusion von selbst, bei den Taschen kann Fusion nicht wissen das ich die von oben herab 2mm in die Oberfläche legen will. das muß man dann eben entsprechend definieren.

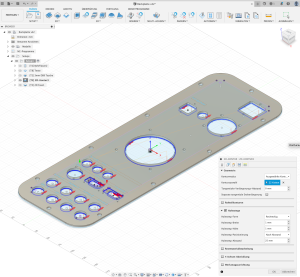

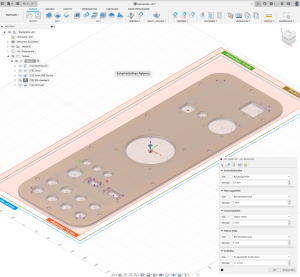

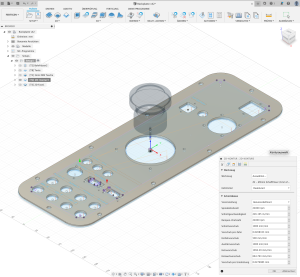

Dann in den Teil "Fertigen" und hier mal am Beispiel der inneren Konturen, also alle Löcher die rausgefräst werden sollen:

Da alle durch das Teil gehen sollen werden die unteren linien der Kontur festgelegt. Bei mir ist "Z" immer die Oberfläche meines Materials. DA diese Platte 4mm dick ist, weis Fusion dann sofort das der Fräser an der Stelle dann eben auch 4mm tief in das Material gehen soll.

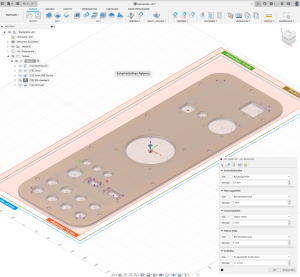

Rechts sieht man ein paar Parametre für das zu nutzende Werkzeug. daneben muß das Rohmaterial noch definiert werden (mache ich meist nicht bis auf die Dicke da ich in der Regel ja aus eine Platte schneide und mir X/Y/Z ja selbst definiere) hätte ich ein definiertes Rohteil würde ich dann angeben wie gros das Rohteil ist und wo meine zu fräsende Kontur dazu in Relation liegen soll alsi wieviel Materiel ringsherum zum entfernen ist. Das rechnet Fusion dann automatisch zu den definierten Fräswegen dazu, genial!

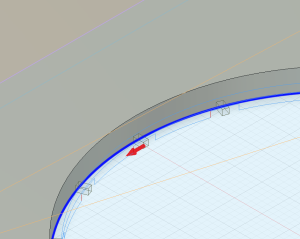

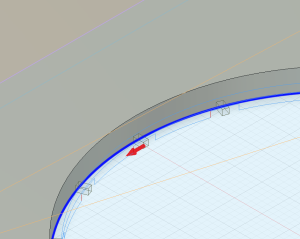

Dann wird noch definiert wie das Werkzeug funktionieren soll und wo der Fräsweg liegt also welche Kontur (innen/aussen) das sieht man an den roten Pfeilen und Gleichlauf oder Gegenlauf, also links oder rechts. Gleichlauf erzeugt für uns im Modellbau die besseren Oberflächen und wenn ich eine Kugelumlaufspindel habe ist dies auch die schonendere Weise.Muß ich eine Innenkontur nach aussen legen, dann klicke ich auf den roten Pfeil und es wird gewechselt. Hier kan ich auch sagen das es Haltestege geben soll und wie diese definiert sind. In meinem Fall habe ich dann definiert das ich alle 25mm einen Steg haben will, 1mm hoch 1mm breit. Es kann auch ein Dreiecksteg definiert werden. das mach das rauslösen später einfacher

Dann geht es an die Definition der Höhen um das Bauteil selbst, also wo ist die Materialoberseite, Sicherheitshöhe, Bewegungsabstand des Werkzeugs. Das lasse ich meist auf Default... Ich habe das Teil ja vorher durch die Rohteilkonturen schon definiert und die Sicherheitshöhen die Fusion nutzt sind zumeist ausreichend. Wenn ich aber hohe Spannmitttel nutze, so kann ich dort z.B. generell die Sicherheitshöhe Z nach oben bringen auf sagen wir mal 25mm statt wie bei mir 10mm. Bei platten gehe ich teilweise sogar auf 2mm runter um etwas Zeit zu sparen :-)

Dann kommt der Teil wo ich definiere wie ich fräsen will also z.B. mit welchen Zustellungen der Fräser arbeiten soll. Mit einem 2mm Fräser kann ich in Alu eben keine 4mm tief arbeiten, da machts dann "knack" also gibt es den Bereich "Tiefenschnitte" und hier kann ich z.B. sagen max. Tiefe 1mm oder was immer der Fräser da aushält. Ich kann auch sagen ob ich zuerst nur schruppen will und es einen Schlichtdurchgang für schicke Oberflächen haben möchte. Brauche ich bei Holz nicht und bei solechen Teilen wie die Platte hier ist mir das auch egal, deswegen auch im Beispiel nicht definiert:

Und zum Schluss noch die "Anfahrtsbewegung, also der Teil wo der Fräser in das Teil eintauche soll. Zumeist lege ich diesen Teil in den Bereich der ausgeschnitten werden soll damit das Bauteil eben nicht diese Eintauchbewegung hat. Bei Aluminium wird zumeist mit einer Helix eingetaucht um die Schnittbelastung so gering wie möglich zu halten. Schont den Fräser und die Spindel.

Das ist der Teil wo man einfach mal ein wenig experimentieren sollte. Ich fräse solche Teile zumeist vorab komplett in die billigsten Bastel Buchenholzplatten die ich im Baumarkt bekommen kann und gehe jeden einzelnen Fräsabschnitt dort durch, stelle sicher das ich mich mit Innen und Aussenkonturen nicht vertan habe, das die Taschenfräsbahn ordentlich definiert ist, und das die Geschwindigkeiten passen. Man sieht, mein Fokus ist auf Aluminium... In Holz ginge es in dem Moment eher nicht um Fräserbruch sondern rein um die richtigen Abläufe.

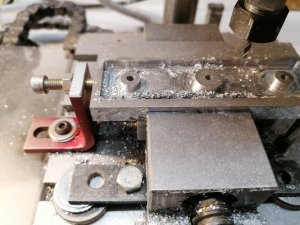

Sobald ich das alles getan habe kommt das korrekte Teil auf die Fräse und dann geht es los.

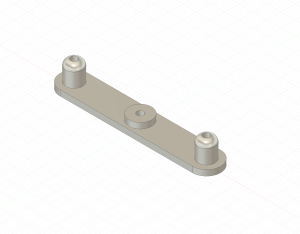

fertig sieht dann die Platte so aus:

und im Schaltschrank eingebaut:

Wie man sieht, sauberer Workflow, alles unter einer Oberfläche und relativ flott fertig. Vom ersten Gedanken bis zum fertigen Teil habe ich mit Unterbrechungen max. 3 Stunden benötigt.

Das Bauteil kann man jetzt durch jeden x-beliebigen Spant in einem Modell ersetzen da es alle facetten im Modellbau abbildet die man da braucht.

![IMG_1306[1].jpg IMG_1306[1].jpg](https://www.rc-network.de/data/attachments/2381/2381101-3f3ba4f6923484366cdfe248ddb8c1c0.jpg)

![IMG_1310[1].jpg IMG_1310[1].jpg](https://www.rc-network.de/data/attachments/2381/2381102-9e52b1d1d64504e4ad4533d715449216.jpg)