Rallef

User

Hallo Nurflügelgemeinde,

eigentlich gehört das Thema in die Werkstoffabteilung aber angesichts der Größenlimitation kann man die Methode sinnvoll doch nur auf Nurflügel anwenden.

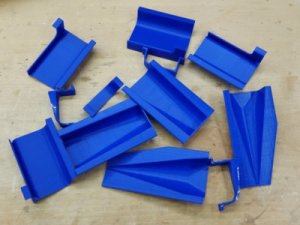

Seit ich einen Ultimaker 3D Drucker habe, sehe ich ständig Dinge, die man mit CAD konstruieren und dann drucken könnte.

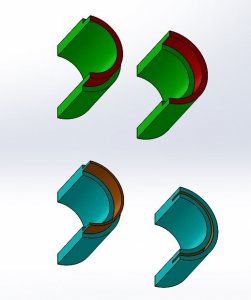

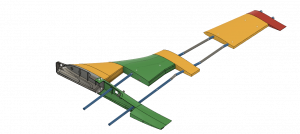

Da ich schon länger meinen CO5 mit auf 2800mm vergrößerter Spannweite und mit geschrottetem Rumpf herumliegen habe, stand immer noch an, mal eine Urform zu bauen und diese dann abzuformen.

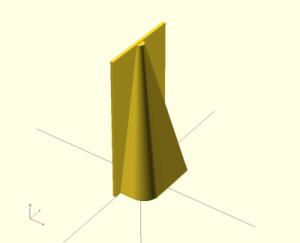

Wieso die Urform nicht mit dem 3D Drucker herstellen?

Aber dann kann man diesen Schritt ja auch gleich überspringen, und direkt die Form drucken...

Also um schon mal einiges vorwegzunehmen: Es hat geklappt mit einigen kleineren Hürden.

Ja er sieht ein bisschen eckig aus hinten aber das liegt weniger an der Methode als an meinen Fähigkeiten im Umgang mit CAD Software.

eigentlich gehört das Thema in die Werkstoffabteilung aber angesichts der Größenlimitation kann man die Methode sinnvoll doch nur auf Nurflügel anwenden.

Seit ich einen Ultimaker 3D Drucker habe, sehe ich ständig Dinge, die man mit CAD konstruieren und dann drucken könnte.

Da ich schon länger meinen CO5 mit auf 2800mm vergrößerter Spannweite und mit geschrottetem Rumpf herumliegen habe, stand immer noch an, mal eine Urform zu bauen und diese dann abzuformen.

Wieso die Urform nicht mit dem 3D Drucker herstellen?

Aber dann kann man diesen Schritt ja auch gleich überspringen, und direkt die Form drucken...

Also um schon mal einiges vorwegzunehmen: Es hat geklappt mit einigen kleineren Hürden.

Ja er sieht ein bisschen eckig aus hinten aber das liegt weniger an der Methode als an meinen Fähigkeiten im Umgang mit CAD Software.