AlbrechtL

User

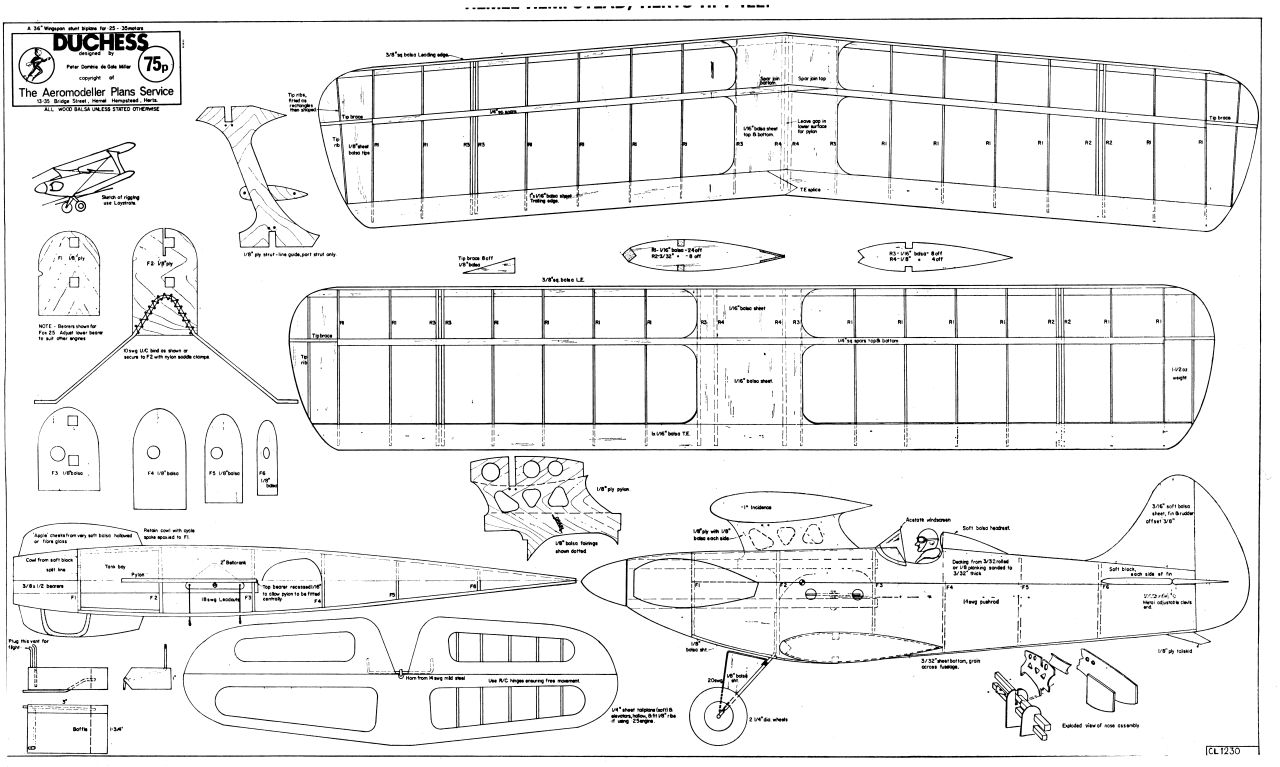

So langsam wird es konkreter: für meinen PAW .60 will ich diesen hübschen (finde ich) Doppeldecker nachbauen.

Damit er vielleicht irgendwie paßt, habe ich den Plan auf 130% vergrößert und somit kurzerhand zur Großherzogin promoviert. Die Spannweite wird dann ca. 120 cm sein.

Jetzt bin ich gemütlich dabei, Material zu sichten und sammeln. Ich denke, daß ich dabei nicht allzu pingelig sein brauche wegen Zoll-Konversion, Hochrechnung etc.: ich nehme Maße vom Plan ab und verwende, was halt da ist, allenfalls erfahrungsgemäß hinkommen könnte bzw. mir gefällt.

Auch Gewicht wird wohl kein besonderes Thema – der PAW wird's schon rumziehen.

Also z.B. Rippen aus 2 und 3 mm Balsa, Spanten und Stützen aus 4 mm Flugzeugsperrholz oder Balsa.

Motorträger 12 x 12 mm Esche oder Ahorn.

Einen kurzen Stahldraht-Schleifsporn mit Schlaufe, damit ich meine Startfalle benutzen kann.

Rippenaufleimer, überhaupt wahrscheinlich das ganze Profil "vorn etwas dicker".

Rumpfnase einen Finger breit kürzer, Backen lasse ich weg, usw.

Ich denke, so nach und nach werde ich der Sache schon näher kommen.

Aber eines ist mir derzeit noch unklar: die Tragflächen sollen lt. Plan verspannt werden ("rigging").

In den Streben sind Bohrungen vorgeschlagen, ebenso oben im Zentral-Pylon, aber sonst ist nix erklärt, auch nicht die Verankerung am/im Rumpf bzw. der Flächenwurzel unten. Dabei ist diese Verspannung lt. Artikel wesentlich, d.h. man sollte sie lieber nicht weglassen. Und man soll "Laystrate" verwenden, also veritable Fesselflugleine, die auch Kräfte aufnimmt/verteilt.

Wie würdet Ihr das bauen? Bzw. mir (mit einigermaßen low tech Hausmitteln) zu machen empfehlen?

Aus jetziger Sicht würde ich so weit wie möglich durchgehende Litzen durchfädeln und mit (kleinen) Spannschlössern anziehen, dabei auf gleichmäßige Spannung rund um alle (sorgfältig ausgebüxten und leicht gefetteten) Umlenkpunkte achten, wie beim Gitarrestimmen. Und mich auf den Sound freuen, je nach Temperatur, Luftfeuchtigkeit etc.

Aber wie ich das z.B. am Rumpf fixiere, weiß ich noch nicht...

Haben da vielleicht Scale-Freunde oder sonstige Tüftler schon längst alles Mögliche probiert und das Beste gefunden? Von dem bloß ich noch nichts ahne..?

Vorfreudige Grüße aus Hohenlohe - Albrecht

Damit er vielleicht irgendwie paßt, habe ich den Plan auf 130% vergrößert und somit kurzerhand zur Großherzogin promoviert. Die Spannweite wird dann ca. 120 cm sein.

Jetzt bin ich gemütlich dabei, Material zu sichten und sammeln. Ich denke, daß ich dabei nicht allzu pingelig sein brauche wegen Zoll-Konversion, Hochrechnung etc.: ich nehme Maße vom Plan ab und verwende, was halt da ist, allenfalls erfahrungsgemäß hinkommen könnte bzw. mir gefällt.

Auch Gewicht wird wohl kein besonderes Thema – der PAW wird's schon rumziehen.

Also z.B. Rippen aus 2 und 3 mm Balsa, Spanten und Stützen aus 4 mm Flugzeugsperrholz oder Balsa.

Motorträger 12 x 12 mm Esche oder Ahorn.

Einen kurzen Stahldraht-Schleifsporn mit Schlaufe, damit ich meine Startfalle benutzen kann.

Rippenaufleimer, überhaupt wahrscheinlich das ganze Profil "vorn etwas dicker".

Rumpfnase einen Finger breit kürzer, Backen lasse ich weg, usw.

Ich denke, so nach und nach werde ich der Sache schon näher kommen.

Aber eines ist mir derzeit noch unklar: die Tragflächen sollen lt. Plan verspannt werden ("rigging").

In den Streben sind Bohrungen vorgeschlagen, ebenso oben im Zentral-Pylon, aber sonst ist nix erklärt, auch nicht die Verankerung am/im Rumpf bzw. der Flächenwurzel unten. Dabei ist diese Verspannung lt. Artikel wesentlich, d.h. man sollte sie lieber nicht weglassen. Und man soll "Laystrate" verwenden, also veritable Fesselflugleine, die auch Kräfte aufnimmt/verteilt.

Wie würdet Ihr das bauen? Bzw. mir (mit einigermaßen low tech Hausmitteln) zu machen empfehlen?

Aus jetziger Sicht würde ich so weit wie möglich durchgehende Litzen durchfädeln und mit (kleinen) Spannschlössern anziehen, dabei auf gleichmäßige Spannung rund um alle (sorgfältig ausgebüxten und leicht gefetteten) Umlenkpunkte achten, wie beim Gitarrestimmen. Und mich auf den Sound freuen, je nach Temperatur, Luftfeuchtigkeit etc.

Aber wie ich das z.B. am Rumpf fixiere, weiß ich noch nicht...

Haben da vielleicht Scale-Freunde oder sonstige Tüftler schon längst alles Mögliche probiert und das Beste gefunden? Von dem bloß ich noch nichts ahne..?

Vorfreudige Grüße aus Hohenlohe - Albrecht