Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Eigenbau Jonker JS2

- Ersteller Felix Schlieter

- Erstellt am

Rennsemmel

User

Na so ein Mist...

Da kannst du nicht viel machen. Schade, dass ich drn Thread erst jetzt entdecke, ich hätte dich auch ausdrücklich gewarnt.

Selbst wenn das Modell ganz bleibt, bekommt man es nie in die gleiche Position in die Form zurück.

Ich bin ausserdem auch der Meinung, dass die hohe glattheit dein Problem war. Von so glatten Flächen Poliert man sehr schnell das ganze Trennmittel herunter. Am besten funktioniert ein mit 800er bis 1000er Matt geschliffenes Modell.

Was du noch machen Könntest :

Modell so lassen wie es ist und das angehobene Segment wieder in die Form Drücken. Da dann messen ob du maßhaltig bist und den Riss etwas mit Plastilin Abdichten. Wenn das alles Gerade genug bleibt könntest du zumindest einen Geometrisch intakten Rumpf herstellen. Die Optisch unschöne Stelle kann man ein Bisschen in der Form Nacharbeiten, bleibt zwar etwas Matt, aber du kannst zumindest fliegen.

Wenn du so gut wie möglich werden willst, wirst du leider um einen Neubau des Modells und der Form nicht rumkommen. Bei auf die Art gebauten Modellen geht man normalerweise nur von einer Abformung aus, entweder ist das Modell danach Kaputt oder Muss zumindest neu gefinisht werden.Notmalerweise hat man auch immer das bestreben, dass das Modell auf keinen Fall aus der Form kommt.

Ich wünsche dir gutes Durchhaltevermögen.

Sebastian

Da kannst du nicht viel machen. Schade, dass ich drn Thread erst jetzt entdecke, ich hätte dich auch ausdrücklich gewarnt.

Selbst wenn das Modell ganz bleibt, bekommt man es nie in die gleiche Position in die Form zurück.

Ich bin ausserdem auch der Meinung, dass die hohe glattheit dein Problem war. Von so glatten Flächen Poliert man sehr schnell das ganze Trennmittel herunter. Am besten funktioniert ein mit 800er bis 1000er Matt geschliffenes Modell.

Was du noch machen Könntest :

Modell so lassen wie es ist und das angehobene Segment wieder in die Form Drücken. Da dann messen ob du maßhaltig bist und den Riss etwas mit Plastilin Abdichten. Wenn das alles Gerade genug bleibt könntest du zumindest einen Geometrisch intakten Rumpf herstellen. Die Optisch unschöne Stelle kann man ein Bisschen in der Form Nacharbeiten, bleibt zwar etwas Matt, aber du kannst zumindest fliegen.

Wenn du so gut wie möglich werden willst, wirst du leider um einen Neubau des Modells und der Form nicht rumkommen. Bei auf die Art gebauten Modellen geht man normalerweise nur von einer Abformung aus, entweder ist das Modell danach Kaputt oder Muss zumindest neu gefinisht werden.Notmalerweise hat man auch immer das bestreben, dass das Modell auf keinen Fall aus der Form kommt.

Ich wünsche dir gutes Durchhaltevermögen.

Sebastian

Paul Poschen

User

Ich habe bezüglich des Polierens und Trennens ganz andere Erfahrungen gemacht.

Seit ca. 40 Jahren entstehen meine Urmodelle aus CNC-gefrästem Acryl- oder Plexiglas.

Die damit erzielten Oberflächen sind immer spiegelblank und absolut porenfrei, weil das Material völlig homogen ist.

In der Vergangenheit ist es beim Polieren der Urmodelle für HYBRID und ASY vorgekommen, dass trotzt größter Mühe immer noch Trennwachs auf der Oberfläche übrig geblieben ist.

Das war optisch auf den Urmodellen nicht erkennbar, aber in den fertigen Formen zeigten sich ganz leichte Schlieren.

Daher bin ich mir absolut sicher, dass man Trennwachs (SE 700 oder ähnliches) auch von sehr glatten Oberflächen nicht "wegpolieren" kann.

Bei meinem aktuellen Modell NITRO DP hat sich Vorgehensweise des Urmodellbaus wieder bewährt.

Felix, Augen zu und DURCH!

Seit ca. 40 Jahren entstehen meine Urmodelle aus CNC-gefrästem Acryl- oder Plexiglas.

Die damit erzielten Oberflächen sind immer spiegelblank und absolut porenfrei, weil das Material völlig homogen ist.

In der Vergangenheit ist es beim Polieren der Urmodelle für HYBRID und ASY vorgekommen, dass trotzt größter Mühe immer noch Trennwachs auf der Oberfläche übrig geblieben ist.

Das war optisch auf den Urmodellen nicht erkennbar, aber in den fertigen Formen zeigten sich ganz leichte Schlieren.

Daher bin ich mir absolut sicher, dass man Trennwachs (SE 700 oder ähnliches) auch von sehr glatten Oberflächen nicht "wegpolieren" kann.

Bei meinem aktuellen Modell NITRO DP hat sich Vorgehensweise des Urmodellbaus wieder bewährt.

Felix, Augen zu und DURCH!

steve

User

Hallo Felix,

mir tats auch richtig weh bei den Bildern des beschädigten Urmodells. Lass einfach das Urmodell beim nächsten Mal drin. Bitte jetzt nicht groß überlegen, wie man ein Urmodell so stabil bauen kann, dass es garantiert unbeschädigt entformt werden kann.

Ich würde jetzt so vorgehen:

Alles vom Urmodell so gut es geht in die begonnene Form einbringen

Beim Aufbau des Urmodells aber nicht zu robust vorgehen. Am leichtesten ließen sich immer solche Urmodelle aus der Form holen, die auch nur aus einem herkömmlichen Gfk-Rumpf bestanden - also Kopien. Wenn alles 100% steif ist: Die Form und das Urmodell, muss im Grunde alles in einem Augenblick getrennt werden - was eine sehr hohe Kraft erfordert. Deshalb werden z.B. Rumpfformen auch nicht immer total steif aufgebaut sondern z.B. so, das sie nach dem lösen der Verschraubung etwas verdreht werden können. Die Rümpfe fallen dann fast von alleine heraus.

Bei sehr viel senkrechten Flächen in den Formen gehe ich auch schon mal so vor, dass ich erst eine dünne Form baue, das Urmodell trenne und erst dann die volle Schichtdicke oder die Hinterfüllung der Form einbringe.

Die späteren Formteile sind dann meist so verformbar, dass sie ohne größere Probleme aus der Form kommen.

Die Kombination Lack/Trennmittel ist immer eine kritische Komponente. Deine Vorversuche sind dabei genau der richtige Weg, um das zu testen. Allerdings kenn ich es auch, dass ein Urmodell zu 99% gut getrennt werden kann aber die 1% sind dann doch beschädigt. Bei mir haben eigentlich nur hochwertige Autolacke gut funktioniert. ich habe auch vor dem Trennen des Urmodells immer gut eine Woche gewartet, damit im Formharz auch wirklich alles vernetzt ist. Das dauert bisweilen leider etwas länger, abhängig vom Grad der Vermischung, Raumtemp. etc.

VG

mir tats auch richtig weh bei den Bildern des beschädigten Urmodells. Lass einfach das Urmodell beim nächsten Mal drin. Bitte jetzt nicht groß überlegen, wie man ein Urmodell so stabil bauen kann, dass es garantiert unbeschädigt entformt werden kann.

Ich würde jetzt so vorgehen:

Alles vom Urmodell so gut es geht in die begonnene Form einbringen

- Risse so gut es geht verputzen und polieren.

- Eintrennen

- Zweite Hälfte abformen

- Passbohrungen im Formrand einbringen

- Entformen

- Nun Bewerten, ob die Form brauchbar ist - wenn ja, ist alles ok - wenn nein, macht es evtl. Sinn, aus dieser Form ein neues Urmodell zu ziehen. Diesmal dann aber deutlich stabiler durch gfk oder gleich cfk Aufbau.

Beim Aufbau des Urmodells aber nicht zu robust vorgehen. Am leichtesten ließen sich immer solche Urmodelle aus der Form holen, die auch nur aus einem herkömmlichen Gfk-Rumpf bestanden - also Kopien. Wenn alles 100% steif ist: Die Form und das Urmodell, muss im Grunde alles in einem Augenblick getrennt werden - was eine sehr hohe Kraft erfordert. Deshalb werden z.B. Rumpfformen auch nicht immer total steif aufgebaut sondern z.B. so, das sie nach dem lösen der Verschraubung etwas verdreht werden können. Die Rümpfe fallen dann fast von alleine heraus.

Bei sehr viel senkrechten Flächen in den Formen gehe ich auch schon mal so vor, dass ich erst eine dünne Form baue, das Urmodell trenne und erst dann die volle Schichtdicke oder die Hinterfüllung der Form einbringe.

Die späteren Formteile sind dann meist so verformbar, dass sie ohne größere Probleme aus der Form kommen.

Die Kombination Lack/Trennmittel ist immer eine kritische Komponente. Deine Vorversuche sind dabei genau der richtige Weg, um das zu testen. Allerdings kenn ich es auch, dass ein Urmodell zu 99% gut getrennt werden kann aber die 1% sind dann doch beschädigt. Bei mir haben eigentlich nur hochwertige Autolacke gut funktioniert. ich habe auch vor dem Trennen des Urmodells immer gut eine Woche gewartet, damit im Formharz auch wirklich alles vernetzt ist. Das dauert bisweilen leider etwas länger, abhängig vom Grad der Vermischung, Raumtemp. etc.

VG

Felix Schlieter

User

Ist ja ne Menge zurückgekommen, ich habe mal gesammelt:

Kleiner Erklärungsversuch warum ich so auf der Qualität "rumreite" und lieber nen "unnötig" großen Umweg über ein neues Urmodell gehe (und aufs Flicken/ PVA verzichte):

2019 habe ich den Hybrid-Formensatz von Paul übernommen, seitdem habe ich mich kontinuierlich mit "Laminierzeug" auseinandergesetzt (Doku im Solinger Forum zum Hybrid). Trotz aller erdenklichen Hilfestellungen (danke an alle Betroffenen ) habe ich natürlich mehrere Anläufe für Flächen, Rümpfe, etc aus bereits bestehenden Formen gebraucht. Erst vor kurzem habe ich dann einen Hybrid aus dem Formen geholt, der wirklich nahe an meiner "persönlichen Zielsetzung" ist. Und das nächste Ziel ist eine JS2 in "noch schöner" (ja, das ist subjektiv

) habe ich natürlich mehrere Anläufe für Flächen, Rümpfe, etc aus bereits bestehenden Formen gebraucht. Erst vor kurzem habe ich dann einen Hybrid aus dem Formen geholt, der wirklich nahe an meiner "persönlichen Zielsetzung" ist. Und das nächste Ziel ist eine JS2 in "noch schöner" (ja, das ist subjektiv  ).

).

Beim Laminieren habe ich bisher immer durch Rückschläge gelernt. Nicht mit Lesen von fremden Dokus, sondern mit selbst produzierten Fehlern (immer die Spannung beim Öffnen der Formen...). Ziel war und ist aber immer noch die mir bestmögliche Qualität. Und wenn ich Umwege dafür gehen muss, dann ist das halt so. Ist ja nen Hobby, ich muss nichts produzieren oder verkaufen. Es gibt tausende Dokus und Wege etwas zu machen, aber man muss IMMER seinen eigenen Weg finden. Klar kann man Rümpfe preiswert kaufen/herstellen, nochmal spachteln und nachlackieren, aber für mich persönlich ist das nicht das Ziel mit der JS!

Nicht alles ist von Anderen "kopierbar", sondern so ein Prozess ist IMMER an sehr vielen Stellen fehleranfällig. So musste ich auch bei der JS (als erstes Urmodell dieser Größe und Komplexität) an jeder Stelle mit (fatalen) Fehlern rechnen. Obwohl ich mir immer Mühe gebe, lassen sich diese Fehler nicht immer vermeiden.

So ist es mit dem Rumpf zwar ärgerlich, aber "es haut mich jetzt auch nicht um"

Deswegen ist es für mich keine Option bei meinem Formensatz derart große Abstriche zu machen. Dann mach ich es lieber nochmal mit anderen Verstärkungen und nem anderen Lacksystem. Bis es klappt.

Ich möchte damit keine Diskussion aufmachen oder jemanden verletzen der es anders macht, musste es aber einfach mal runter schreiben.

- Trennprobleme wegen zu glattem Urmodell

- siehe Beitrag von Paul, uneingeschränkte Zustimmung, "kenne ich auch nicht anders"

- Reste der Politur

- unwahrscheinlich, nach Poliersessions habe ich immer mit Isoprop "geputzt"

- PVA

- Nein, gerade wenn ich mir so viel Mühe mache benutze ich kein PVA, weil:

- Formenkanten werden "ausgerundet" --> schlechtere Naht

- PVA könnte sich beim Aufbringen vom Formenharz "abschälen"

- die Oberfläche wird nicht so blank wie mit Wachs, somit Nacharbeit nach Entformung

- Nein, gerade wenn ich mir so viel Mühe mache benutze ich kein PVA, weil:

- noch zu retten?/Modell wieder einsetzen und flicken

- Wenn ich es rette wäre ich nicht mit der sich daraus ergebenden Qualität zufrieden

- Urmodell nicht rausnehmen

- Naht wird unsauberer, zumal ich ja das Acyrl "unter die Trennebene" gestichen habe

- flexible Formen zum tordieren

- konnte die jetzige Form tordieren, hat nicht geholfen

Kleiner Erklärungsversuch warum ich so auf der Qualität "rumreite" und lieber nen "unnötig" großen Umweg über ein neues Urmodell gehe (und aufs Flicken/ PVA verzichte):

2019 habe ich den Hybrid-Formensatz von Paul übernommen, seitdem habe ich mich kontinuierlich mit "Laminierzeug" auseinandergesetzt (Doku im Solinger Forum zum Hybrid). Trotz aller erdenklichen Hilfestellungen (danke an alle Betroffenen

) habe ich natürlich mehrere Anläufe für Flächen, Rümpfe, etc aus bereits bestehenden Formen gebraucht. Erst vor kurzem habe ich dann einen Hybrid aus dem Formen geholt, der wirklich nahe an meiner "persönlichen Zielsetzung" ist. Und das nächste Ziel ist eine JS2 in "noch schöner" (ja, das ist subjektiv

) habe ich natürlich mehrere Anläufe für Flächen, Rümpfe, etc aus bereits bestehenden Formen gebraucht. Erst vor kurzem habe ich dann einen Hybrid aus dem Formen geholt, der wirklich nahe an meiner "persönlichen Zielsetzung" ist. Und das nächste Ziel ist eine JS2 in "noch schöner" (ja, das ist subjektiv  ).

).Beim Laminieren habe ich bisher immer durch Rückschläge gelernt. Nicht mit Lesen von fremden Dokus, sondern mit selbst produzierten Fehlern (immer die Spannung beim Öffnen der Formen...). Ziel war und ist aber immer noch die mir bestmögliche Qualität. Und wenn ich Umwege dafür gehen muss, dann ist das halt so. Ist ja nen Hobby, ich muss nichts produzieren oder verkaufen. Es gibt tausende Dokus und Wege etwas zu machen, aber man muss IMMER seinen eigenen Weg finden. Klar kann man Rümpfe preiswert kaufen/herstellen, nochmal spachteln und nachlackieren, aber für mich persönlich ist das nicht das Ziel mit der JS!

Nicht alles ist von Anderen "kopierbar", sondern so ein Prozess ist IMMER an sehr vielen Stellen fehleranfällig. So musste ich auch bei der JS (als erstes Urmodell dieser Größe und Komplexität) an jeder Stelle mit (fatalen) Fehlern rechnen. Obwohl ich mir immer Mühe gebe, lassen sich diese Fehler nicht immer vermeiden.

So ist es mit dem Rumpf zwar ärgerlich, aber "es haut mich jetzt auch nicht um"

Deswegen ist es für mich keine Option bei meinem Formensatz derart große Abstriche zu machen. Dann mach ich es lieber nochmal mit anderen Verstärkungen und nem anderen Lacksystem. Bis es klappt.

Ich möchte damit keine Diskussion aufmachen oder jemanden verletzen der es anders macht, musste es aber einfach mal runter schreiben.

steve

User

Hallo Felix,

im Hobby gibt es ja viele Freiheiten - zum Thema Trennwachs beim Formenbau hätte ich aber evtl. noch etwas: Meguiars mirror glaze MAXIMUM 8 MOLD RELEASE WAX

Das ist ein Wachs mit sehr guter Trennwirkung. Für die normale Fertigung wegen der Gefahr von pre-release nicht zu empfehlen aber im Formenbau deshalb optimal.

Für die Formen nutze ich das SE-700 von Bakuplast (Gerade gesehen: Firmenschließung am 31.12.2021 - sehr schade )

)

Beim Auftragen des SE-700 gehe ich so vor: Einwachsen - 10 Minuten einziehen lassen - mit leichten Druck nachpolieren bis es glänzt - 8 Stunden abdünsten lassen - nächste Schicht auftragen wie beim 1. Durchgang - davon 4 Durchgänge.

Von der AKAflieg München bekam ich seinerzeit den Urmodellsatz des Batleth ausgeliehen. Dabei war zwingend die Verwendung des Seisler-Wachses vorgegeben - hat funktioniert. Das Seilser-Wachs nutze ich noch heute gerne da es leicht pastös ist und für Formränder bereits nach 2 Schichten eine fühlbar dichte Wachsschicht aufbaut.

VG

im Hobby gibt es ja viele Freiheiten - zum Thema Trennwachs beim Formenbau hätte ich aber evtl. noch etwas: Meguiars mirror glaze MAXIMUM 8 MOLD RELEASE WAX

Das ist ein Wachs mit sehr guter Trennwirkung. Für die normale Fertigung wegen der Gefahr von pre-release nicht zu empfehlen aber im Formenbau deshalb optimal.

Für die Formen nutze ich das SE-700 von Bakuplast (Gerade gesehen: Firmenschließung am 31.12.2021 - sehr schade

)

)Beim Auftragen des SE-700 gehe ich so vor: Einwachsen - 10 Minuten einziehen lassen - mit leichten Druck nachpolieren bis es glänzt - 8 Stunden abdünsten lassen - nächste Schicht auftragen wie beim 1. Durchgang - davon 4 Durchgänge.

Von der AKAflieg München bekam ich seinerzeit den Urmodellsatz des Batleth ausgeliehen. Dabei war zwingend die Verwendung des Seisler-Wachses vorgegeben - hat funktioniert. Das Seilser-Wachs nutze ich noch heute gerne da es leicht pastös ist und für Formränder bereits nach 2 Schichten eine fühlbar dichte Wachsschicht aufbaut.

VG

Zuletzt bearbeitet:

CH_MEIER

User

Hallo Felix,

was für ein Schei.. Ich habe den Urschrei bis hier gehört.

Und schön, dass Du diesen Rückschlag hier mit uns teilts und damit andere vor den gleichen Fehlern bewahrst. Ich habe auch gerade ein gedrucktes Urmodell eines Rumpfes fertig und bin kurz vor dem Abformen - dachte auch bei der Abdichtung zwischen Urmodell und Trennbrett an Knete o.ä., Entformen nach der ersten Formhälfte und Planschleifen der ersten Formhälfte. Aber das lasse ich wohl lieber. Stattdessen habe ich jetzt das Urmodell gewachst und PVA lackiert ins Trennbrett gelegt und den Spalt mit Epoxy-Mumpe zu gespachelt. Schon dieses Entformen war nicht ganz ohne. Ich habe alle Alu-Richtlatten unter dem Trennbrett abschrauben müssen, um dann mit etwas Torsion des Trennbretts das Urmodell wieder vorsichtig heraus zu kriegen. Jetzt wurde die Mumpe bündig zum Trennbrett plan geschliffen.

Was mir noch aufgefallen ist, ist der hohe Dehnungskoeffizient des Urmodells (PLA gedruckt). Es macht einen deutlichen Unterschied, das bei Zimmertemperatur (21°C) gelagerte Urmodell in das im Keller (12-15°C) gelagerte fertige Trennbrett zu legen vs. das Urmodell erst im Keller abzukühlen und dann in das Trennbrett zu legen. An anderer Stelle habe ich einmal eine PLA-Flächenform auf 30x30mm Alu Vierkantrohre geklebt. Da kann man die Temp. des Kellers direkt daran ablesen, bei 15°C ist alles gerade, bei 12°C eine Banane. Vielleicht muss man so etwas auch bei diesen Druck-Urmodellen berücksichtigen.

Kopf hoch

Christoph

was für ein Schei.. Ich habe den Urschrei bis hier gehört.

Und schön, dass Du diesen Rückschlag hier mit uns teilts und damit andere vor den gleichen Fehlern bewahrst. Ich habe auch gerade ein gedrucktes Urmodell eines Rumpfes fertig und bin kurz vor dem Abformen - dachte auch bei der Abdichtung zwischen Urmodell und Trennbrett an Knete o.ä., Entformen nach der ersten Formhälfte und Planschleifen der ersten Formhälfte. Aber das lasse ich wohl lieber. Stattdessen habe ich jetzt das Urmodell gewachst und PVA lackiert ins Trennbrett gelegt und den Spalt mit Epoxy-Mumpe zu gespachelt. Schon dieses Entformen war nicht ganz ohne. Ich habe alle Alu-Richtlatten unter dem Trennbrett abschrauben müssen, um dann mit etwas Torsion des Trennbretts das Urmodell wieder vorsichtig heraus zu kriegen. Jetzt wurde die Mumpe bündig zum Trennbrett plan geschliffen.

Was mir noch aufgefallen ist, ist der hohe Dehnungskoeffizient des Urmodells (PLA gedruckt). Es macht einen deutlichen Unterschied, das bei Zimmertemperatur (21°C) gelagerte Urmodell in das im Keller (12-15°C) gelagerte fertige Trennbrett zu legen vs. das Urmodell erst im Keller abzukühlen und dann in das Trennbrett zu legen. An anderer Stelle habe ich einmal eine PLA-Flächenform auf 30x30mm Alu Vierkantrohre geklebt. Da kann man die Temp. des Kellers direkt daran ablesen, bei 15°C ist alles gerade, bei 12°C eine Banane. Vielleicht muss man so etwas auch bei diesen Druck-Urmodellen berücksichtigen.

Kopf hoch

Christoph

Ludger.Lappe

User

Hallo Felix,

schön dass Du weiter machst. Ich mache die Fuge mit Polyesterspachtel zu. Nach dem der Polyersterspachtel angezogen ist, (rund 5 Minuten muss man vorher mal ausprobieren) nehme ich ein breiten Stechbeitel und ziehe den Polyesterspachtel bündig mit der Trennebene ab.

Diese Arbeit führe ich in 3- 4 Arbeitsschritten durch (immer ~ 1Meter). Das Urmodell nehme ich dann nicht mehr aus der Trenneben.

Früher habe ich die Trenneben nach dem verschließen noch geschliffen (Urmodell vorher wieder entnommen) Der Spachtel ist regelmäßig beim Schleifen abgebröselt weil er an der Spannplatte schlecht hält. Tesafilm auf dem Urmodell hilft auch wenn das Urmodell noch entnommen werden soll zum schleifen. Diese Arbeit mit dem Schleifen wahr immer sehr Zeitaufwendig.

Aber viele Wege führen nach Rom.

Gruß Ludger

schön dass Du weiter machst. Ich mache die Fuge mit Polyesterspachtel zu. Nach dem der Polyersterspachtel angezogen ist, (rund 5 Minuten muss man vorher mal ausprobieren) nehme ich ein breiten Stechbeitel und ziehe den Polyesterspachtel bündig mit der Trennebene ab.

Diese Arbeit führe ich in 3- 4 Arbeitsschritten durch (immer ~ 1Meter). Das Urmodell nehme ich dann nicht mehr aus der Trenneben.

Früher habe ich die Trenneben nach dem verschließen noch geschliffen (Urmodell vorher wieder entnommen) Der Spachtel ist regelmäßig beim Schleifen abgebröselt weil er an der Spannplatte schlecht hält. Tesafilm auf dem Urmodell hilft auch wenn das Urmodell noch entnommen werden soll zum schleifen. Diese Arbeit mit dem Schleifen wahr immer sehr Zeitaufwendig.

Aber viele Wege führen nach Rom.

Gruß Ludger

Felix Schlieter

User

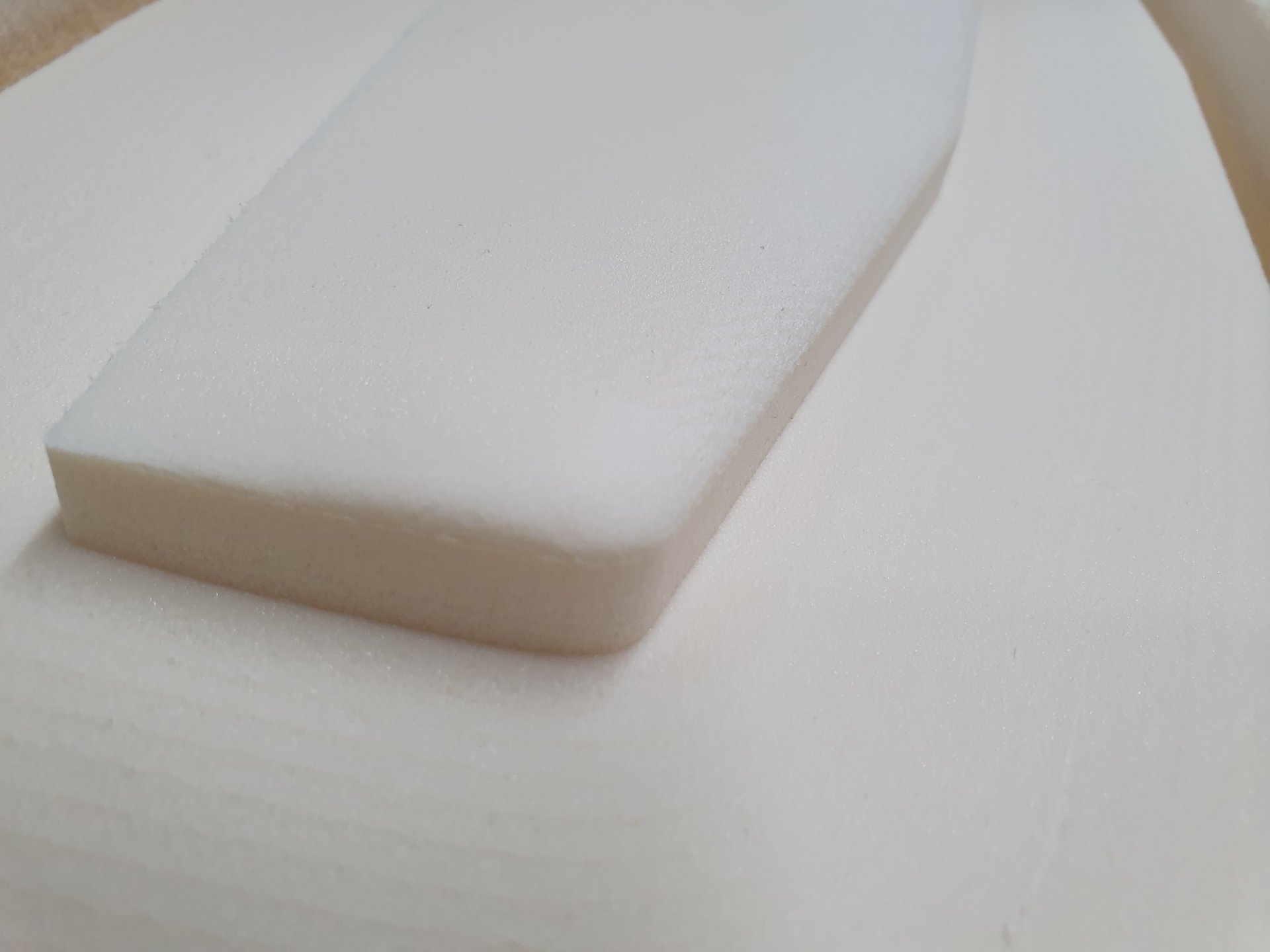

Weiter gehts: Ich schiebe kurz nen HR (als Teststück) dazwischen.

Da mit das Drucken mit nachfolgender Oberflächenbehandlung einfach zu lange dauert (Trockenzeiten der einzelnen Schichten), versuche ich nochmal einen anderen Ansatz: glasbeschichtetes XPS mit Vorgelat.

Also ab ans CAM und an die Fräse (Fräser: 6mm Dreischneider, "lag noch rum, zum Testen reichts"):

Frässtrategie:

Details Randbogen:

Habe alles nochmal mit 400er Papier einmalig abgezogen, Schleifen war nicht wirklich nötig.

Eine Anformung auf Seiten des HR ist nicht geplant, also kann ich das Urmodell (sofern es so funktioniert wie ich es will) für beide Seiten verwenden.

Da mit das Drucken mit nachfolgender Oberflächenbehandlung einfach zu lange dauert (Trockenzeiten der einzelnen Schichten), versuche ich nochmal einen anderen Ansatz: glasbeschichtetes XPS mit Vorgelat.

Also ab ans CAM und an die Fräse (Fräser: 6mm Dreischneider, "lag noch rum, zum Testen reichts"):

Frässtrategie:

- Zuerst die Randbögen parallel zur Querachse in Zehnteln abgezeilt

- Den Rest der HR-Fläche in vollen mm-Schritten +-45° abgezeilt (direkt auf Fertigmaß)

- Die große Fläche (10mm unter Profilmitte) als Tasche mit Insel (0,5mm Aufmaß) gefräst

- Schlichten der HR-Kontur als Helix (gegen plötzliches Eintauchen)

Details Randbogen:

Habe alles nochmal mit 400er Papier einmalig abgezogen, Schleifen war nicht wirklich nötig.

Eine Anformung auf Seiten des HR ist nicht geplant, also kann ich das Urmodell (sofern es so funktioniert wie ich es will) für beide Seiten verwenden.

Felix Schlieter

User

Beglasen mit 4 Schichten 25gr Glas:

Einmal "primen":

Alle Schichten mit Überstand in alle Richtungen, Restharz auf die verbleibenden Flächen verteilen:

Nasenleiste und Randbögen andrücken (biegt sich auch nicht hoch), die Endleiste auf ein paar mm abschneiden und gerade überstehen lassen:

Alles aushärten lassen und mit der Schleiflatte die Endleiste senkrecht besäumen (man merkt sehr gut, ab wann man am XPS ist):

Dann alles mit 80er + 120er trocken verschleifen:

Einmal "primen":

Alle Schichten mit Überstand in alle Richtungen, Restharz auf die verbleibenden Flächen verteilen:

Nasenleiste und Randbögen andrücken (biegt sich auch nicht hoch), die Endleiste auf ein paar mm abschneiden und gerade überstehen lassen:

Alles aushärten lassen und mit der Schleiflatte die Endleiste senkrecht besäumen (man merkt sehr gut, ab wann man am XPS ist):

Dann alles mit 80er + 120er trocken verschleifen:

Paul Poschen

User

Ist 80er und 120er nicht etwas zu rabiat???

Felix Schlieter

User

Ne, ist genau richtig. Habe bei 400er angefangen, da ist gar nichts passiert.

Felix Schlieter

User

Ich verstehe nicht ganz, warum die Oberflächenbehandlung einer beglasten XPS-Oberfläche schneller gehen sollte als die einer ausgedruckten Form bzw. eines gedruckten Urmodells. Kannst Du das erläutern?

Christoph

Da das Glas absolut glatt ist (habe nicht mehr die Rillen vom Drucken) möchte ich nur T35 (Vorgelat) spritzen. Hoffe ich kann mir dadurch den Lackaufbau deutlich vereinfachen. Das HR ist auch nur ein zwischengeschobener Test, vielleicht klappts ja.

funkle95

User

Da das Glas absolut glatt ist

Also das ist eine scharfe Ansage

Wenn man Abachi Flächen beglast, meint man auch dass man eine ''glatte'' Oberfläche danach hat. Aber wenn man danach ohne Spachteln und Fillern darüber lackiert, sieht man sofort, dass das Glas doch nicht so glatt ist

Wenn man Abachi Flächen beglast, meint man auch dass man eine ''glatte'' Oberfläche danach hat. Aber wenn man danach ohne Spachteln und Fillern darüber lackiert, sieht man sofort, dass das Glas doch nicht so glatt ist

CH_MEIER

User

Jetzt verstehe ich, die Rillen nach dem Drucken nerven Dich. Meine Erfahrung ist, dass man da beim Glätten anfangs einfach nicht zu zimperlich sein darf, also mit 80er Schleifpapier starten (trocken oder nass), mit Polyesterspachtel und 2K-Acryl-Filler dann schrittweise mit feinerem Nassschleifpapier eine vernünftige Oberfläche erzeugen. Lackieren mit 2K-Acryl-Lack und Nasschliff 800er einmal zum Schluss als Option.

Für mich überwiegen trotzdem die Druck-Vorteile, nämlich, dass man gleich alle Anschlüsse, Blutrinnen, sonstwas mit drucken kann...

Viel Erfolg

Christoph

Für mich überwiegen trotzdem die Druck-Vorteile, nämlich, dass man gleich alle Anschlüsse, Blutrinnen, sonstwas mit drucken kann...

Viel Erfolg

Christoph

Felix Schlieter

User

Also das ist eine scharfe AnsageWenn man Abachi Flächen beglast, meint man auch dass man eine ''glatte'' Oberfläche danach hat. Aber wenn man danach ohne Spachteln und Fillern darüber lackiert, sieht man sofort, dass das Glas doch nicht so glatt ist

Werde ich dann sehen

. Ist wie gesagt auch nur nen etwas besseres Teststück

. Ist wie gesagt auch nur nen etwas besseres TeststückJetzt verstehe ich, die Rillen nach dem Drucken nerven Dich. Meine Erfahrung ist, dass man da beim Glätten anfangs einfach nicht zu zimperlich sein darf, also mit 80er Schleifpapier starten (trocken oder nass), mit Polyesterspachtel und 2K-Acryl-Filler dann schrittweise mit feinerem Nassschleifpapier eine vernünftige Oberfläche erzeugen. Lackieren mit 2K-Acryl-Lack und Nasschliff 800er einmal zum Schluss als Option.

Siehe oben, habe ich ja so vorher gemacht...

Für mich überwiegen trotzdem die Druck-Vorteile, nämlich, dass man gleich alle Anschlüsse, Blutrinnen, sonstwas mit drucken kann...

Kann ich mir auch mit fräsen. Geht nur schneller

Felix Schlieter

User

Nachdem ich in der Zwischenzeit mal ein Acryl-Urmodell in der Hand hatte und es ab dem Fräsen "aufwärts" bearbeiten konnte habe ich mich spontan entschlossen das XPS-Glas-Gelcoat-Urmodell für das HLW nicht weiter zu verfolgen.

Deswegen möchte ich zunächst den Prototypen in "Einmalformen" bauen:

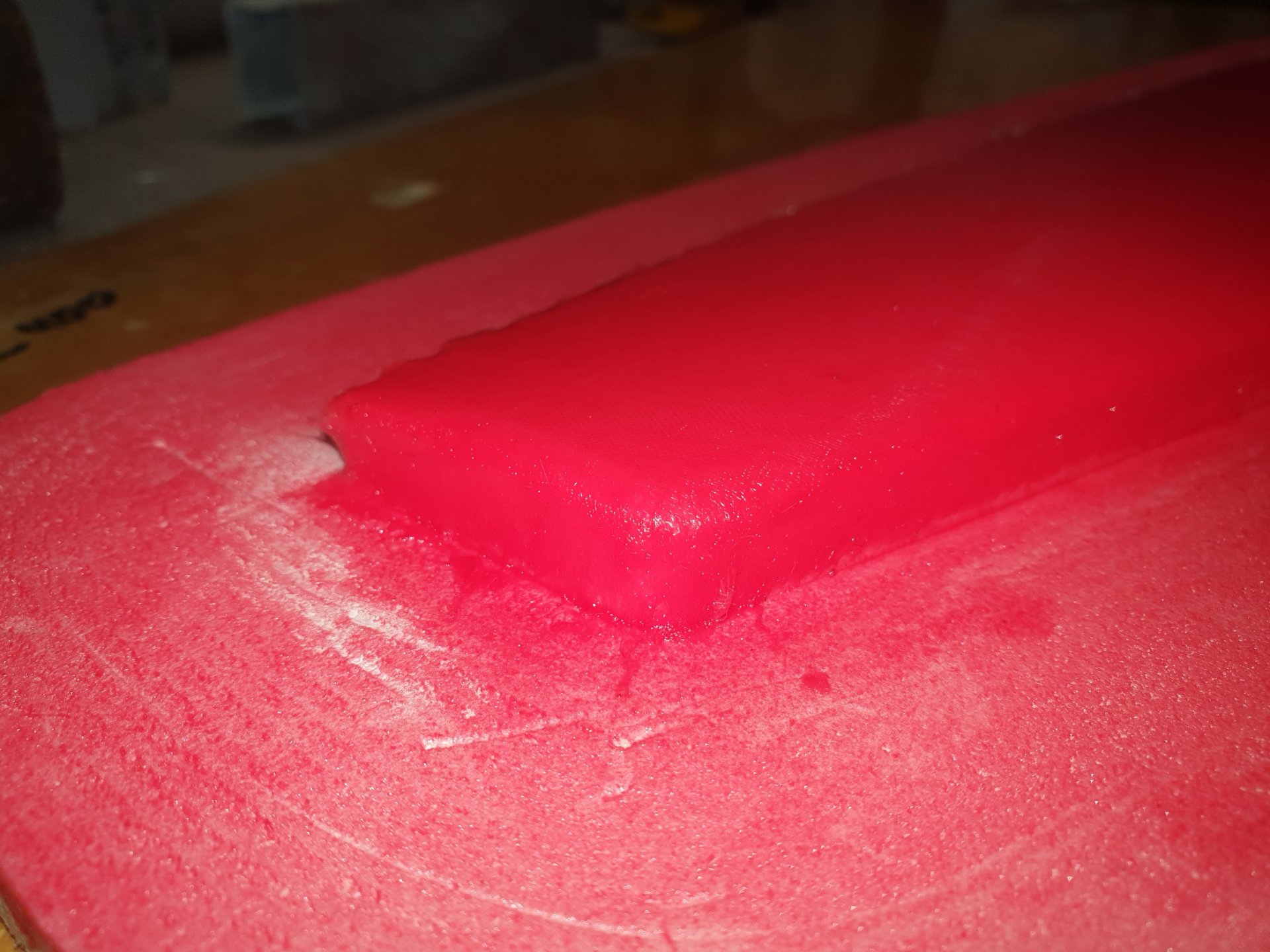

1. XPS Negativform fräsen (0,4mm radialer Versatz, pro Seite 1:20h, und ja die Spannmittel sind hochfest und äußerst professionell)

2.Harz ins XPS "einziehen lassen" für härtere Oberfläche, leicht die Spitzen mit 400er nass wegschleifen

3. Oracal 751 mit Isopropanol reinigen und mit Wachs eintrennen

4. Folie mit Rakel aufs XPS

Oberfläche inkl Nasenleiste:

5. Aufbau Vakuum und Zuschnitt Gewebe (Aufbau von außen nach innen: 48er Glas, 1mm Neocore gelöchert, 25er Glas innen, Lochfolie, Küchenpapier)

6. angelieren+1h unter 0,8bar (da ich eine gerade Scharnierlinie habe gibt es eine Art V-Form, gerade ziehen der Formen übers Vakuum auf gerade Tischplatte)

Deswegen möchte ich zunächst den Prototypen in "Einmalformen" bauen:

1. XPS Negativform fräsen (0,4mm radialer Versatz, pro Seite 1:20h, und ja die Spannmittel sind hochfest und äußerst professionell)

2.Harz ins XPS "einziehen lassen" für härtere Oberfläche, leicht die Spitzen mit 400er nass wegschleifen

3. Oracal 751 mit Isopropanol reinigen und mit Wachs eintrennen

4. Folie mit Rakel aufs XPS

Oberfläche inkl Nasenleiste:

5. Aufbau Vakuum und Zuschnitt Gewebe (Aufbau von außen nach innen: 48er Glas, 1mm Neocore gelöchert, 25er Glas innen, Lochfolie, Küchenpapier)

6. angelieren+1h unter 0,8bar (da ich eine gerade Scharnierlinie habe gibt es eine Art V-Form, gerade ziehen der Formen übers Vakuum auf gerade Tischplatte)

Ralf Wunder

User

Hallo Felix,

das ist ja mal ne geile Idee!

Bin gespannt wie das HR fertig aussieht!

Bitte weiter berichten.

LG

Ralf

das ist ja mal ne geile Idee!

Bin gespannt wie das HR fertig aussieht!

Bitte weiter berichten.

LG

Ralf

Felix Schlieter

User

Verkleben habe ich leider nicht dokumentiert, ist aber auch langweilig (Strohhalm mit Glasschlauch als Hauptholm, dahinter ist eh alles mehr oder weniger "Vollkern")

###

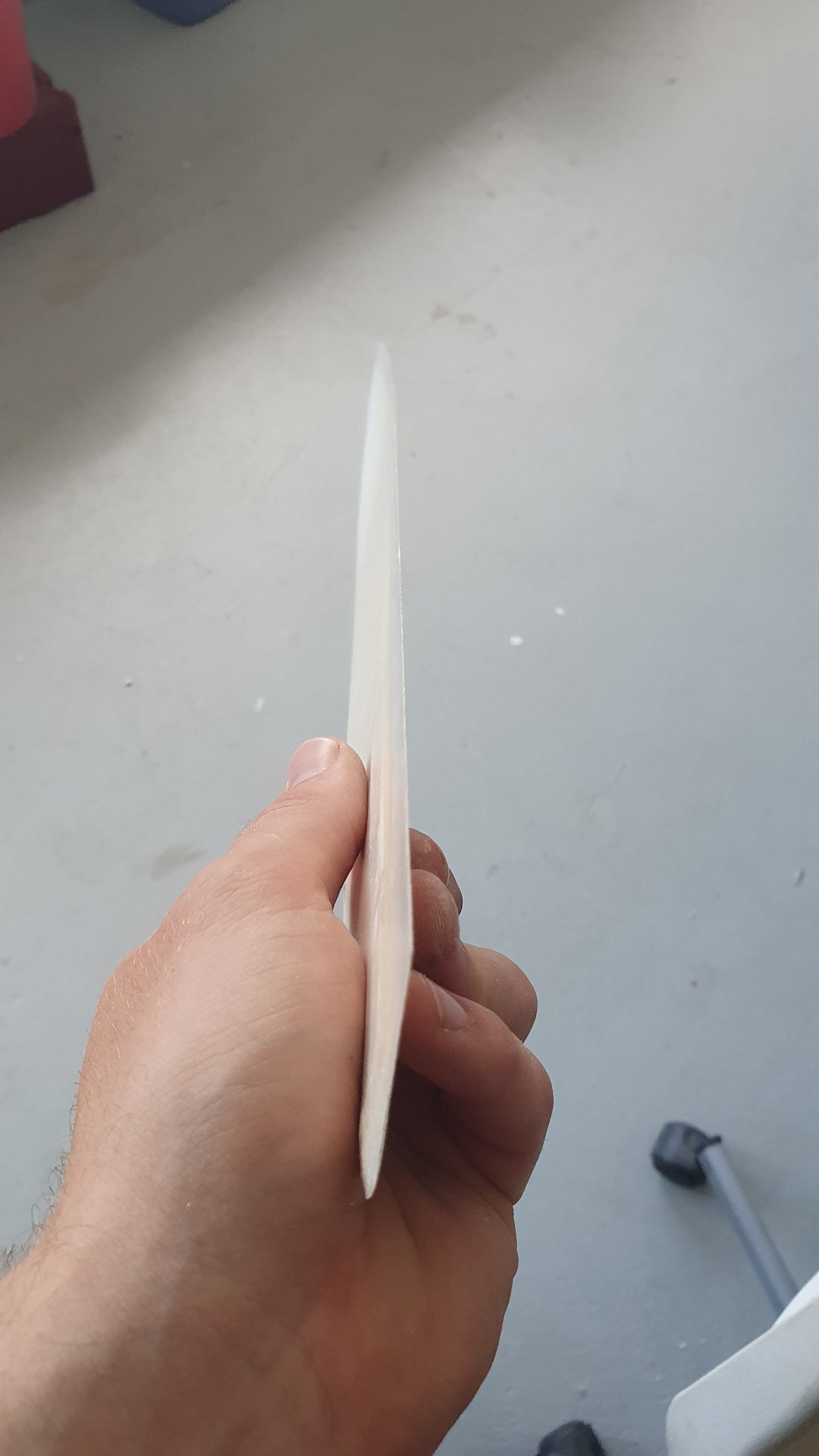

Entformen:

Die Einmalform hat ihren Zweck somit ausreichend gut erfüllt.

Ein paar Gedanken:

Pro

+ kostet praktisch "nur" Fräszeit

+ Stützstoff lässt sich mit der Schleiflatte auf der Trennebene liegend gut schleifen, Folie "franst nicht aus"

+ Trenneigenschaften mit Wachs sind ausreichend

Con

- in diesem Versuch keine Speisrinne

- sehr fragile Oberfläche trotz Harz und Folie (habe beim Andrücken der Mumpe an der Nasenleiste Dellen in die Form gemacht, somit ist dieser Satz nicht wieder verwendbar)

Oberfläche (kann man entsprechend Fillern):

Endleiste wie aus dem Bilderbuch :

:

Gewicht ist 47 Gramm.

Das Gewebe-Layout ist leider nicht torsionsstreif genug, das HLW hat aber auch nur 8mm Profildicke auf ca 700mm Spannweitebie einer maximalen Profiltiefe von 100mm. Hat jemand vielleicht Erfahrungen, ob 2 6mm Servos für das HR ausreichen würden (jeweils nur 25mm an der Wurzelrippe auf 10mm am Randbogen über ~350mm Länge)?

###

Habe mir jetzt entsprechende Kohlefaser bestellt und möchte den nächsten Versuch mit XPS-Vollkern in DLG-Manier bauen (weil praktisch keine Flächendicke).

Vorweg: Habe noch nie mit Vollkern gebaut, deswegen hier meine Vorstellung wie es in Formen gehen könnte (es gibt ja bekannterweise immer mehrere Wege):

###

Entformen:

Die Einmalform hat ihren Zweck somit ausreichend gut erfüllt.

Ein paar Gedanken:

Pro

+ kostet praktisch "nur" Fräszeit

+ Stützstoff lässt sich mit der Schleiflatte auf der Trennebene liegend gut schleifen, Folie "franst nicht aus"

+ Trenneigenschaften mit Wachs sind ausreichend

Con

- in diesem Versuch keine Speisrinne

- sehr fragile Oberfläche trotz Harz und Folie (habe beim Andrücken der Mumpe an der Nasenleiste Dellen in die Form gemacht, somit ist dieser Satz nicht wieder verwendbar)

Oberfläche (kann man entsprechend Fillern):

Endleiste wie aus dem Bilderbuch

:

:Gewicht ist 47 Gramm.

Das Gewebe-Layout ist leider nicht torsionsstreif genug, das HLW hat aber auch nur 8mm Profildicke auf ca 700mm Spannweitebie einer maximalen Profiltiefe von 100mm. Hat jemand vielleicht Erfahrungen, ob 2 6mm Servos für das HR ausreichen würden (jeweils nur 25mm an der Wurzelrippe auf 10mm am Randbogen über ~350mm Länge)?

###

Habe mir jetzt entsprechende Kohlefaser bestellt und möchte den nächsten Versuch mit XPS-Vollkern in DLG-Manier bauen (weil praktisch keine Flächendicke).

Vorweg: Habe noch nie mit Vollkern gebaut, deswegen hier meine Vorstellung wie es in Formen gehen könnte (es gibt ja bekannterweise immer mehrere Wege):

- Kohle außerhalb der Form tränken (Harzmenge 1 zu 1 zum Kohlegewicht)

- Kohle in die Form, bündig zur NL einlegen

- Kern einlegen (auf Sollmaß gefräst, so dass es um die Gewebe-Dicke gepresst wird?)

- Form verschrauben

- Fertig?

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 4K