pcdoc2000

User

Hallo Leute,

Nach 20+ Jahren im Modellbau wird es Zeit mal ein eigenes Projekt zu starten. Grundsätzlich soll es eine Herausforderung und Zeitvertreib sein und da steckt kein kommerzieller Hintergrund dahinter. Dafür habe ich viel zu wenig Zeit in dieser Richtung was zu machen. Das ist auch der Grund warum es hier langsam voran gehen wird.

Die Ziele sind wie immer hoch gesteckt und es soll ein (fast) perfektes Modell werden. Wenn das gut geht kommen vielleicht ein paar mehr dazu die dann eine recht spezielle Auslegung haben, aber den Anfang soll mal ein Allrounder werden. Wobei ich "Allrounder" und "perfekt" noch näher beschreiben möchte, denn eines der Ziele die ich mir gesetzt habe ist nicht dem aktuellen Trend nach zu eifern und ein reines Zweckmodell zu bauen bei welchem es auf jedes Gramm ankommt. Es soll gut/einfach aufzubauen sein und vor allem möchte ich die "Fehler" vermeiden die mir bei den inzwischen doch einigen gekauften/gebauten Modellen aufgefallen sind. Wobei ich fairer Weise sagen muss, dass manche dieser "Fehler" keine Fehler sind, sonder einfach Sachen sind die nicht meinen Vorstellungen entsprechen und ich anders gelöst hätte.

Von daher: Die Ansprüche sind hoch, die Zeit ist beschränkt und ich bin kein Experte was Aerodynamik angeht! Deshalb lasse ich mich von meiner praktischen Erfahrung leiten und gehe vorerst keine besonderen Experimente ein. Den Thread hier mache ich auf, weil ich sicher die eine oder andere Frage an euch habe und hoffe, dass ihr eventuelle Wissenslücken auffüllen und Ratschläge erteilen könnt. Sollte Interesse bestehen werde ich auch gerne über den Fortschritt und den Bau berichten. Eventuell hilft es ja dem einen oder anderen der ähnliches vor hat.

Was soll er denn nun eigentlich können und was verstehe ich unter einem Allrounder:

Ein paar Eckdaten:

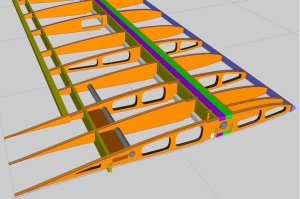

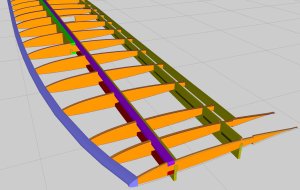

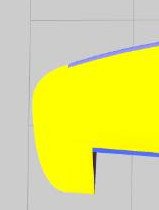

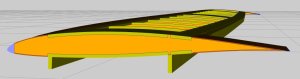

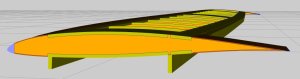

Hier noch ein paar Fotos wie ich mir die Fläche vorstelle. Einzelheiten wie es unter der Beplankung aussieht gibts noch keine. Es ist jetzt nichts komplett außergewöhnliches, aber so wie ich mir das überlegt habe sollte es wie gesagt SEHR einfach zu bauen sein und sowohl biegungs- wie auch verwindungssteif sein. Die Beplankung, wie auch die Rippen sind ein Mix aus Sperrholz und Balsa mit stabiler D-Box und bügelfreundlicher Oberfläche am Rest der Fläche, der auch optisch eine teilweise transparente Bespannung gut aussehen lässt (zum Bsp ist die Kabeldurchführung "versteckt". Die Fläche ist so geplant, dass sie sich ohne irgendwelche Änderungen an den Rippen auch vollbeplanken lässt und bei Bedarf auch mit GFK überzogen und lackiert werden kann. QR sind oben und WK werden unten angeschlagen, die Anlenkung sollte überkreuz bzw. Flächen intern erfolgen (beim QR überlege ich noch).

Die Fläche hat eine Doppelte Steckung. Eine im Hauptholm, die andere im hinten Bereich, die auch gleichzeitig mit der Flächenverschraubung und der hinteren Verkastung verklebt ist. Ein Winglet ist auch geplant um die Flächenenden abzurunden. Diese werden nach oben stehen, aber in einem relativ flachen Winkel

Ein Winglet ist natürlich auch geplant um die Flächenenden abzurunden. Diese werden nach oben stehen, aber in einem relativ flachen Winkel von ca. 10°.

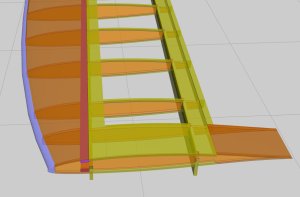

Der Aufbau erfolgt ohne Rippenfüßchen die meist eh nur abbrechen beim Aufbau. In der Seitenansicht sieht man auch gut den Materialmix der Beplankung. Dünnes Sperrholz stumpf auf Sperrholz ist meist nicht wirklich glatt zu bekommen und schleifen kann man da auch nicht viel, da einfach nicht genug Material vorhanden ist. Von daher dienen die Balsabschnitte dazwischen teilweise als Übergang, der sich gut verschleifen und anpassen lässt, was eine sehr saubere Oberfläche für das Bespannen ergeben wird. Etwas mehr Arbeit beim Bau, aber es geht mir wie gesagt auch um das optische und da ist eine perfekte Oberfläche wichtig.

Alle Beplankungsteile sind so ausgelegt, dass sie irgendwo "anstehen" oder bündig mit einem Holm abschließen, mindestens eine gerade Seite haben und somit sehr leicht zu positionieren sind. Der Zuschnitt ist dementsprechend leicht und kann mit leichten Überständen erfolgen die dann einfach nach dem Verkleben passend geschliffen werden. Alle Beplankungen im Flächeninneren können fix zugeschnitten werden und sind sehr flexibel, weshalb Abweichungen kein Problem sind (sie sollten nur gerade sein ).

).

Die Fläche ist aus meiner Sicht soweit fertig geplant, es gibt aber eventuell noch eine kleine Änderung was den Hauptholm angeht, den ich eventuell noch etwas nach hinten verschieben werde.

Mit dem Rumpf und den Leitwerken werde ich mich jetzt dann befassen. Wenn da jemand einen konkreten Vorschlag hat für eine Planungs-SW würde ich mich freuen. Ansonsten werde ich mein Glück mal mit FreeCAD versuchen. Den Plan habe ich schon im Kopf und muss den noch zu (digitalem) Papier bringen.

Aja, Namen hat das Ding noch keinen, aber der kommt dann spätestens wenn ich den ganzen Flieger digital vor mir sehe.

mfg

Andreas

Nach 20+ Jahren im Modellbau wird es Zeit mal ein eigenes Projekt zu starten. Grundsätzlich soll es eine Herausforderung und Zeitvertreib sein und da steckt kein kommerzieller Hintergrund dahinter. Dafür habe ich viel zu wenig Zeit in dieser Richtung was zu machen. Das ist auch der Grund warum es hier langsam voran gehen wird.

Die Ziele sind wie immer hoch gesteckt und es soll ein (fast) perfektes Modell werden. Wenn das gut geht kommen vielleicht ein paar mehr dazu die dann eine recht spezielle Auslegung haben, aber den Anfang soll mal ein Allrounder werden. Wobei ich "Allrounder" und "perfekt" noch näher beschreiben möchte, denn eines der Ziele die ich mir gesetzt habe ist nicht dem aktuellen Trend nach zu eifern und ein reines Zweckmodell zu bauen bei welchem es auf jedes Gramm ankommt. Es soll gut/einfach aufzubauen sein und vor allem möchte ich die "Fehler" vermeiden die mir bei den inzwischen doch einigen gekauften/gebauten Modellen aufgefallen sind. Wobei ich fairer Weise sagen muss, dass manche dieser "Fehler" keine Fehler sind, sonder einfach Sachen sind die nicht meinen Vorstellungen entsprechen und ich anders gelöst hätte.

Von daher: Die Ansprüche sind hoch, die Zeit ist beschränkt und ich bin kein Experte was Aerodynamik angeht! Deshalb lasse ich mich von meiner praktischen Erfahrung leiten und gehe vorerst keine besonderen Experimente ein. Den Thread hier mache ich auf, weil ich sicher die eine oder andere Frage an euch habe und hoffe, dass ihr eventuelle Wissenslücken auffüllen und Ratschläge erteilen könnt. Sollte Interesse bestehen werde ich auch gerne über den Fortschritt und den Bau berichten. Eventuell hilft es ja dem einen oder anderen der ähnliches vor hat.

Was soll er denn nun eigentlich können und was verstehe ich unter einem Allrounder:

- Es soll ein recht stabiler Flieger werden, der in der Luft quasi unzerstörbar ist

- Er soll eher zügig unterwegs sein und sicher kein Thermikschleicher werden, muss aber auch kein Hotliner sein!

- Nachdem bei uns fast immer (viel) Wind ist, muss er dementsprechend auch gut bei 4BF+ zu fliegen sein. (weshalb ich auch keinen Leichtbau anstrebe)

- Hang tauglich und damit wendig soll er auch sein, wobei ich von Hangkante mit mehr Wind rede und nicht unbedingt von einem Thermikschleicher Hang

- Er bekommt einen Motor, da ich die meiste Zeit in der Ebene unterwegs bin

- Leichtbau und minimalistische Abmessungen sind nicht geplant, er sollte aber auch nicht unnötig schwer werden. Im Rumpf soll alles gut zugänglich sein und der Akku muss sich wechseln lassen ohne dabei die Fläche abnehmen zu müssen.

- Optisch muss er "schön" sein! Das ist sehr subjektiv, aber für mich heißt das ansprechende Flächenform (kein Brett oder klassisches/eckiges Trapez) und ein möglichst runder Rumpf (muss aber nicht unbedingt Vorbild getreu sein), also kein klassischer eckiger Kastenrumpf.

- Simpler und durchdachter Aufbau (was nicht zwangsweise heißt, dass er super schnell zu bauen sein wird), der quasi ohne Plan funktionieren sollte (mal sehen wie realistisch das ist)

- Voll kunstflugtauglich und schnelle Rollraten, aber trotzdem gute Langsamflug- und Landeeigenschaften. Also kein Anfängermodell, sondern ein Modell mit dem man richtig Spaß haben kann.

- Er muss fast komplett aus Holz gefertigt sein. (mit ein paar kleinen Ausnahmen wie Steckung usw.. Eventuell kommt auch eine GFK/CFK-Holz Sandwich Technik zum Einsatz bei stark belasteten Bauteilen)

- Transportfreundlich soll er auch sein

Ein paar Eckdaten:

- Spannweite: ca. 2m

- Rumpflänge: ca. 1-1,2m

- Gewicht: ca. 1,2-1,3kg

- Ruder: HR, QR, SR, WK

- Antrieb: min. 400W (>300W/kg) an 3S 2200er-2700er Akkus um locker senkrecht zu steigen

- Servos Fläche: 10-12 mm

- Servos Rumpf: 12-13mm

- Flächen: 2 teilig mit 20cm Flächentiefe an der Wurzel

- Profil Fläche: HQ 2.0/9

- Leitwerk: klassisches Kreuzleitwerk (eventuell komplett abnehmbar)

- Profil Leitwerke: Brett

- Schränkung/Verwindung: in der inneren Hälfte der Fläche keine, im äußeren Bereich 1°

- V-Stellung: einfach mit 2°

- In der Außenfläche sind die Rippen am oberen Ende ausgerichtet, was zwar keine richtige V-Stellung ergibt, aber eine ähnliche Auswirkung haben sollte (vielleicht kann das irgendjemand bestätigen bzw. richtig stellen)

Hier noch ein paar Fotos wie ich mir die Fläche vorstelle. Einzelheiten wie es unter der Beplankung aussieht gibts noch keine. Es ist jetzt nichts komplett außergewöhnliches, aber so wie ich mir das überlegt habe sollte es wie gesagt SEHR einfach zu bauen sein und sowohl biegungs- wie auch verwindungssteif sein. Die Beplankung, wie auch die Rippen sind ein Mix aus Sperrholz und Balsa mit stabiler D-Box und bügelfreundlicher Oberfläche am Rest der Fläche, der auch optisch eine teilweise transparente Bespannung gut aussehen lässt (zum Bsp ist die Kabeldurchführung "versteckt". Die Fläche ist so geplant, dass sie sich ohne irgendwelche Änderungen an den Rippen auch vollbeplanken lässt und bei Bedarf auch mit GFK überzogen und lackiert werden kann. QR sind oben und WK werden unten angeschlagen, die Anlenkung sollte überkreuz bzw. Flächen intern erfolgen (beim QR überlege ich noch).

Die Fläche hat eine Doppelte Steckung. Eine im Hauptholm, die andere im hinten Bereich, die auch gleichzeitig mit der Flächenverschraubung und der hinteren Verkastung verklebt ist. Ein Winglet ist auch geplant um die Flächenenden abzurunden. Diese werden nach oben stehen, aber in einem relativ flachen Winkel

Ein Winglet ist natürlich auch geplant um die Flächenenden abzurunden. Diese werden nach oben stehen, aber in einem relativ flachen Winkel von ca. 10°.

Der Aufbau erfolgt ohne Rippenfüßchen die meist eh nur abbrechen beim Aufbau. In der Seitenansicht sieht man auch gut den Materialmix der Beplankung. Dünnes Sperrholz stumpf auf Sperrholz ist meist nicht wirklich glatt zu bekommen und schleifen kann man da auch nicht viel, da einfach nicht genug Material vorhanden ist. Von daher dienen die Balsabschnitte dazwischen teilweise als Übergang, der sich gut verschleifen und anpassen lässt, was eine sehr saubere Oberfläche für das Bespannen ergeben wird. Etwas mehr Arbeit beim Bau, aber es geht mir wie gesagt auch um das optische und da ist eine perfekte Oberfläche wichtig.

Alle Beplankungsteile sind so ausgelegt, dass sie irgendwo "anstehen" oder bündig mit einem Holm abschließen, mindestens eine gerade Seite haben und somit sehr leicht zu positionieren sind. Der Zuschnitt ist dementsprechend leicht und kann mit leichten Überständen erfolgen die dann einfach nach dem Verkleben passend geschliffen werden. Alle Beplankungen im Flächeninneren können fix zugeschnitten werden und sind sehr flexibel, weshalb Abweichungen kein Problem sind (sie sollten nur gerade sein

).

).Die Fläche ist aus meiner Sicht soweit fertig geplant, es gibt aber eventuell noch eine kleine Änderung was den Hauptholm angeht, den ich eventuell noch etwas nach hinten verschieben werde.

Mit dem Rumpf und den Leitwerken werde ich mich jetzt dann befassen. Wenn da jemand einen konkreten Vorschlag hat für eine Planungs-SW würde ich mich freuen. Ansonsten werde ich mein Glück mal mit FreeCAD versuchen. Den Plan habe ich schon im Kopf und muss den noch zu (digitalem) Papier bringen.

Aja, Namen hat das Ding noch keinen, aber der kommt dann spätestens wenn ich den ganzen Flieger digital vor mir sehe.

mfg

Andreas

Beim Rock kommt soviel ich weiß ein HQ1,5/9 zum Einsatz. Die Flächen sind von der Geometrie anders ausgelegt und der Flächeninhalt ist bei meinem um ca. 15% höher. Der Rock den ich habe hat das Pendelleitwerk. Auch wenn mir das recht gut gefällt kommt in dem Fall wie gesagt ein klassisches Kreuzleitwerk zum Einsatz, welches aber komplett abnehmbar ist. Und der Rumpf wird sowieso ganz anders.

Beim Rock kommt soviel ich weiß ein HQ1,5/9 zum Einsatz. Die Flächen sind von der Geometrie anders ausgelegt und der Flächeninhalt ist bei meinem um ca. 15% höher. Der Rock den ich habe hat das Pendelleitwerk. Auch wenn mir das recht gut gefällt kommt in dem Fall wie gesagt ein klassisches Kreuzleitwerk zum Einsatz, welches aber komplett abnehmbar ist. Und der Rumpf wird sowieso ganz anders.