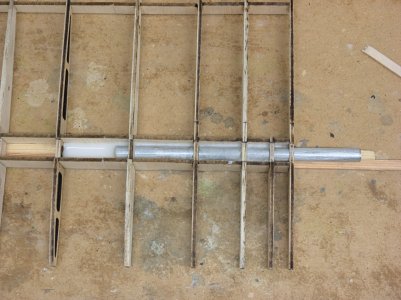

Hier ist jetzt eine gute Vorbereitung nötig, damit man die oberen Holme zügig verkleben und dabei auch gleichzeitig das Rohr für die Steckung einharzen kann.

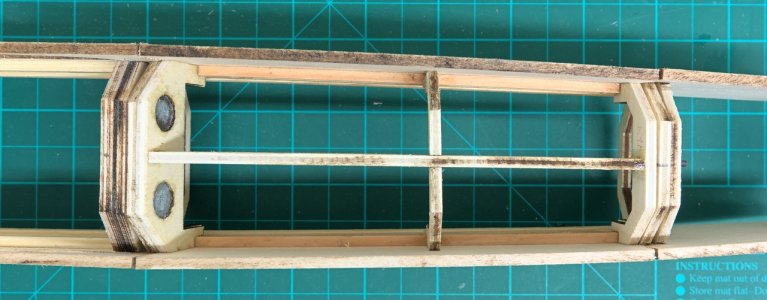

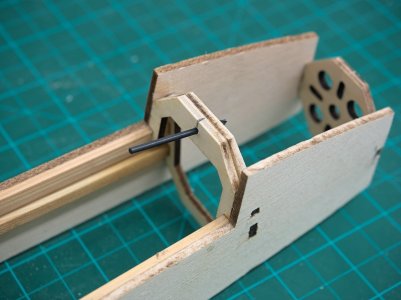

Die Rippe R2 wird mit den 1,5° Winkelschablonen in Position gebracht und verklebt. Dabei ist auch auf die rechtwinkelige Ausrichtung zu achten.

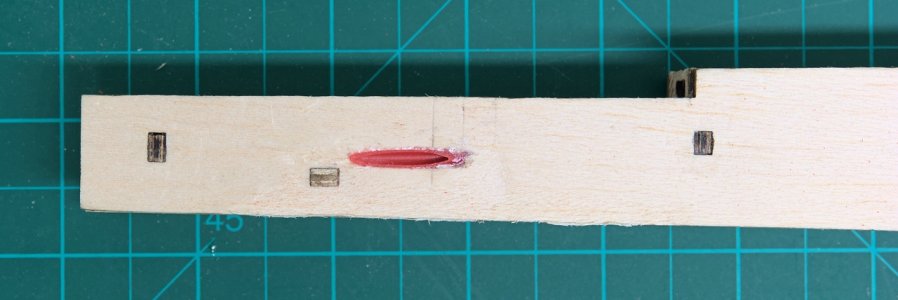

Das Rohr der Steckung wird einseitig verschlossen. Ich drücke dazu das Rohr mit etwas Drehung in 2mm Balsa und fixiere es mit Sekundenkleber. Also quasi wie beim Keks ausstechen!

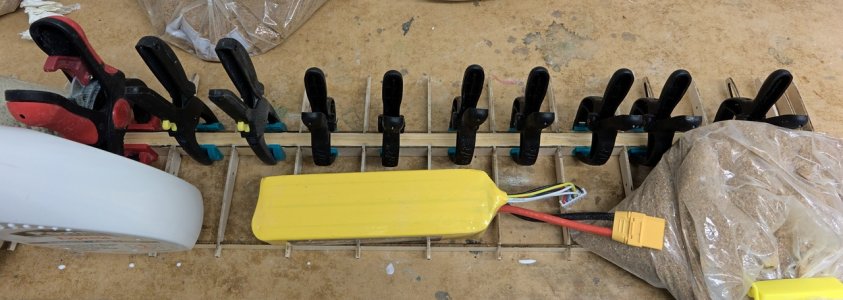

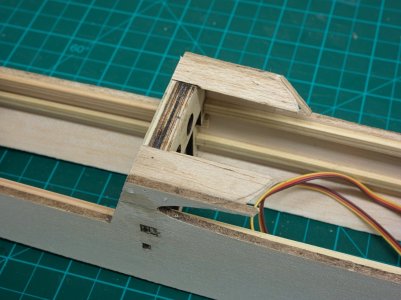

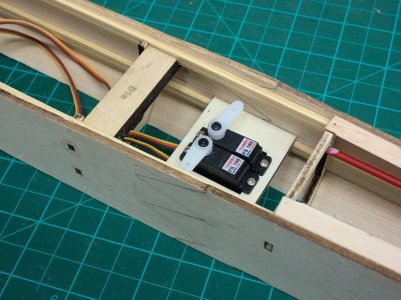

Ich verwende 24h Harz mit Glasperlen. Konkret 14g Harz+Härter (10+4g) und 1g Glasperlen. Das geht sich für beide Flächenhälften zusammen perfekt aus, man muss aber eben beide Seiten in der Tropfzeit des Harzes schaffen, sonst empfiehlt es sich das Harz auf zwei mal anzurühren.

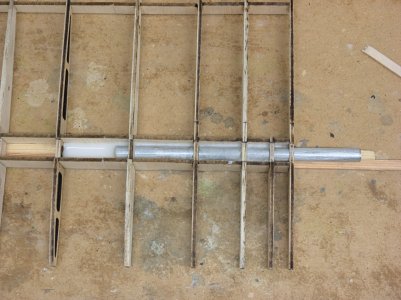

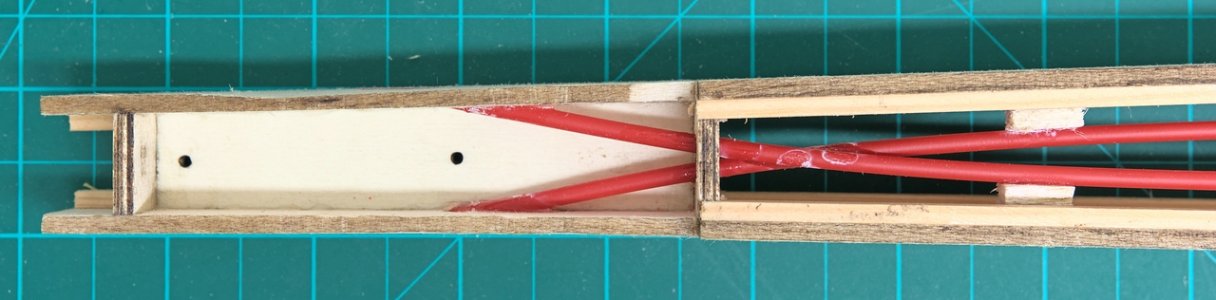

Erstmal etwas Harz rein bevor das Rohr eingeschoben wird. Das Rohr dann am besten mit einer Drehung einschieben bis es genau 1,5mm aus der Rippe R2 raussteht. Das kann man ganz leicht mit einem Reststück 1,5mm Balsa "abmessen".

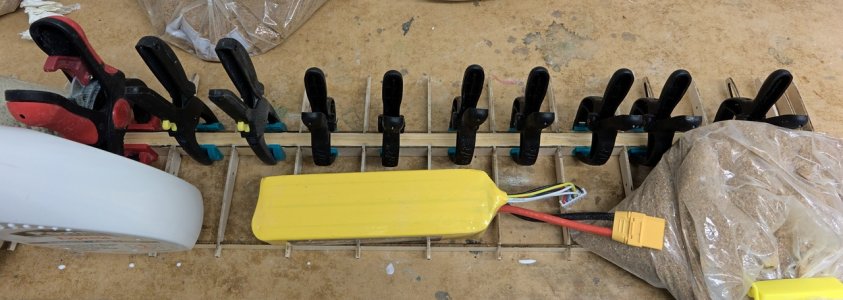

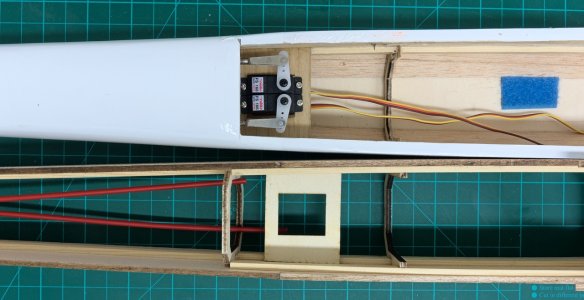

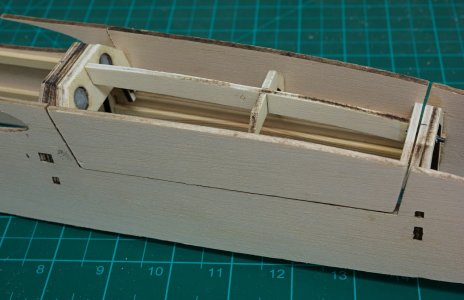

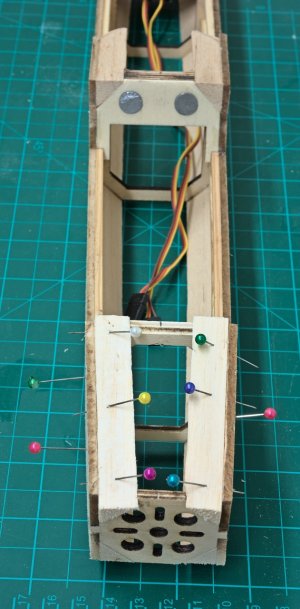

Dann füllt man auch den oberen Teil mit Harz, aber nicht zu viel! Alles was zu viel ist drückt sich nacher raus, sobald man den Holm in die Ausnehmung presst. Dann schnell den "Rest" vom Holm mit Weißleim versehen und in Position bringen. Nachdem die Rippenkämme, ja auch gleich die Verkastung bilden sollte diese mit etwas Anpressdruck aushärten. Ich verwende dazu wieder Miniklemmen. Und auch hier sollte natürlich drauf geachtet werden, dass die hinteren beiden Rippenkämme überall auf dem Tisch aufliegen um einen Verzug zu vermeiden.

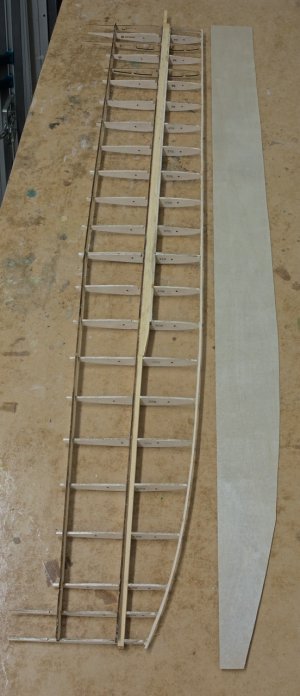

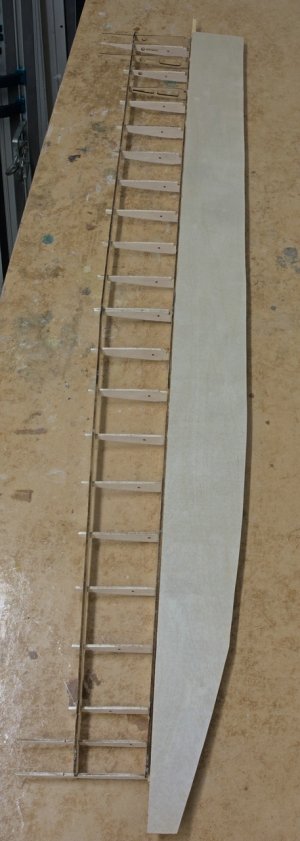

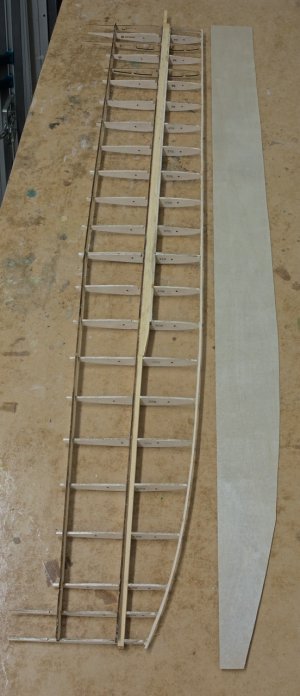

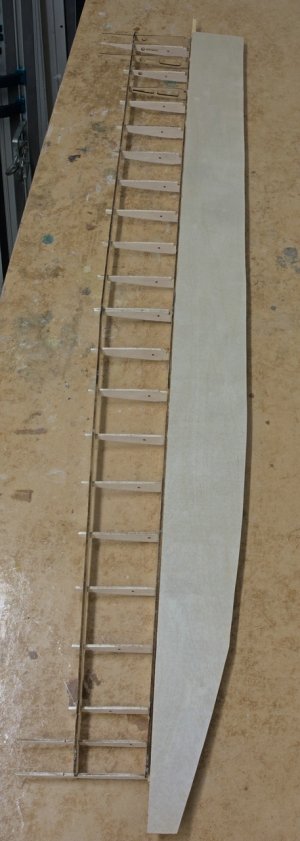

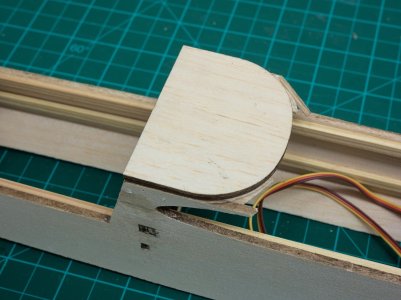

Ist das erledigt und ausgehärtet kann die Hilfsnasenleiste mit Sekundenkleber aufgeklebt werden. Kann, muss aber nicht. Wer möchte kann diese auch nach der unteren Beplankung einkleben, beides geht. Die Hilfsnasenleiste hilft aber dabei die Flächenform mit Bleistift auf das 0,6mm Sperrholz zu übertragen. Dazu einfach die gerade Kante des Sperrholzes an dem mittleren Rippenkamm ausrichten und mit einem Bleistift die Flächenform übertragen mit etwa 2-4mm Übermaß. Das Holz kann kann dann einfach mit einer normalen Haushaltsschere geschnitten werden. Das geht erstaunlich gut und aus meiner Sicht besser/schneller als mit einer Säge oder einem Messer.

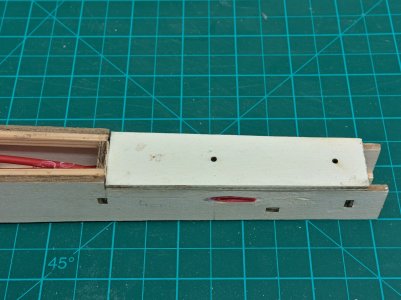

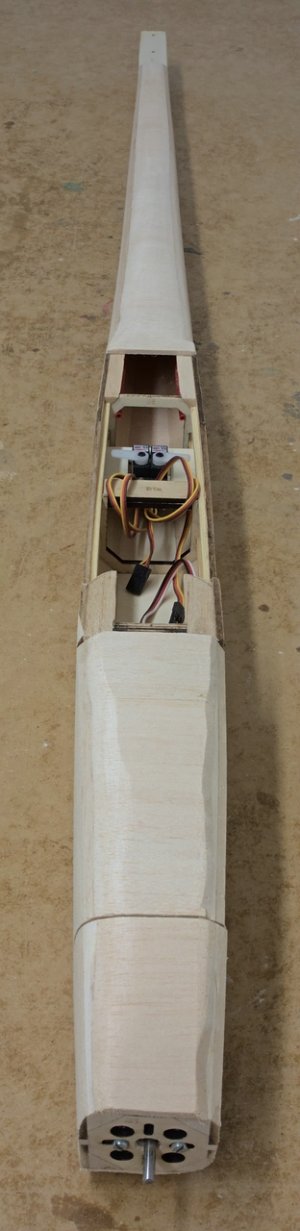

Dann wird der Holm unten mit Weißleim eingestrichen und die Beplankung drauf gelegt, fest angedrückt und am Rippenkapp 2 überall anliegend mit ein paar Tropfen Sekundenkleber angeheftet. Die Fläche vorsichtig umdrehen, den Holm beschweren und von oben mit Sekundenkleber die Beplankungung über die ganze Länge mit dem Holm verkleben. Sollte man zu viel Weißleim aufgetragen haben und dieser tritt hier aus, sollte er entfernt werden. Dann die Beplankung der Rundung der Rippen entlang festkleben. Das geht recht zügig und man verfährt mit der 2. Flächenhälfte genauso. Das sollte dann so in etwa aussehen:

Spätestens zu diesem Zeitpunkt ist die Ausrichtung vom Holm final und lässt sich nicht mehr korrigieren! Deshalb ist es auch bei diesem Arbeitsschritt essenziell, den 2. Rippenkamm an der geraden Kante der Beplankung so perfekt wie möglich aus zu richten.

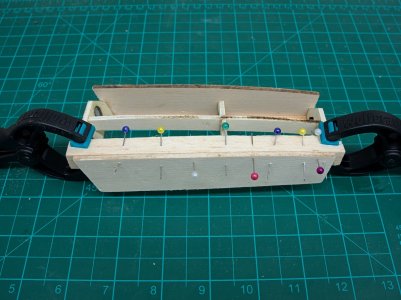

Der Überstand der unteren Beplankung kann nach dem trocknen mit einem scharfen Balsahobel fast bis ganz zur Hilfsnasenleiste abgenommen werden. Wer keinen hat einfach runterschleifen. Bündig mit der Hilfsnasenleiste wird dann erst verschliffen, wenn auch die obere Beplankung drauf ist.

Bevor es aber soweit ist, wird die Hilfsnasenleiste zwischen R2 und R3 (die Halbrippe) entfernt und die untere Beplankung eingeschliffen, so dass die Dübel für die Flächenaufnahme vorne so mittig wie möglich aus der Fläche schauen. Der hintere Teil des Dübels liegt am Holm an und ist bündig mit der Oberkante auszurichten. Das sollte dann eigentlich genau passen, aber genau aus diesem Grund haben wir im Rumpf bei der Flächenaufnahme den oberen "Deckel" noch nicht verklebt um das gut überprüfen zu können.

Dazu kommen dann in den nächsten Tagen noch ein paar Fotos, aber wie ihr seht bis jetzt kein Hexenwerk und soweit ist die Fläche recht schnell aufgebaut.

Der muss dieses Jahr noch fliegen!

September geht sich zwar ziemlich sicher nicht aus, aber Oktober sollte locker drinnen sein! Und das ohne größeren Stress. Dann kann ich endlich den ThermySL fertig machen und auf gehts zu der 2. Eigenkostruktion. 1,5m Warmliner und Spaßgerät für die Hangkante (da hätte ich die Konstruktion der Flächen ja schon zu 70% fertig), oder doch erstmal ein ca. 3m Modell mit ähnlicher Auslegung wie der Invincible, wobei ich bei dem etwas mehr Wert auf noch bessere Thermikeigenschaften legen und dafür etwas Speed und Acrobatik raus nehmen würde. Machen werde ich wohl beide, aber was meint ihr welchen sollte ich als nächstes angehen?

Was ich noch nicht weiß, ist ob ich die Bespannung nochmal wie beim Prototypen (mit ein paar Abwandlungen) machen soll, oder wie eigentlich ursprünglich geplant, was ganz anderes mache. Nachdem ich das Leitwerk weiter verwende, würde sich die gleiche bzw. leicht angepasste Bespannung anbieten und ich muss sagen die Fluglagenerkennung war echt super!

Ich glaube ich muss mich da etwas am Computer spielen und das Prototyp Design etwas überarbeiten, das war ja beim Prototypen bewußt einfach gehalten und könnte sicher etwas aufgepeppt werden.

Ein Tropfen Sekundenkleber und schon ist die Grundform fertig und bereit für das verkleben von Innen und Außenteil und der unteren Holme.

Ein Tropfen Sekundenkleber und schon ist die Grundform fertig und bereit für das verkleben von Innen und Außenteil und der unteren Holme.

Wenn ich mich nicht irre gabs mal ein paar Versuche Segler als Doppeldecker zu bauen, aber das war nicht so erfolgreich...

Wenn ich mich nicht irre gabs mal ein paar Versuche Segler als Doppeldecker zu bauen, aber das war nicht so erfolgreich...