StephanB

Vereinsmitglied

November 2020. Das Telefon klingelt und der Vereinsvorstand ist dran :"Stephan, das wird diesen Winter nichts mit Hallenfliegen, die Sportstätten sind geschlossen."

Blöd gelaufen! Was mach ich denn jetzt? Draussen ist es bitterkalt, die Halle ist geschlossen. Da bleibt ja als Flugraum nur Zuhause übrig.

Schnell erinnere ich mich an ein rund 15 Jahre altes Gummimotormodell, das im Keller in einer alten Kiste schlummert. Dieses Modell der Klasse Ministick ist damals rund zweieinhalb Minuten im Wohnzimmer gekreist. Leider hat es die Zeit nicht wirklich gut überstanden. Etwas Neues muss her.

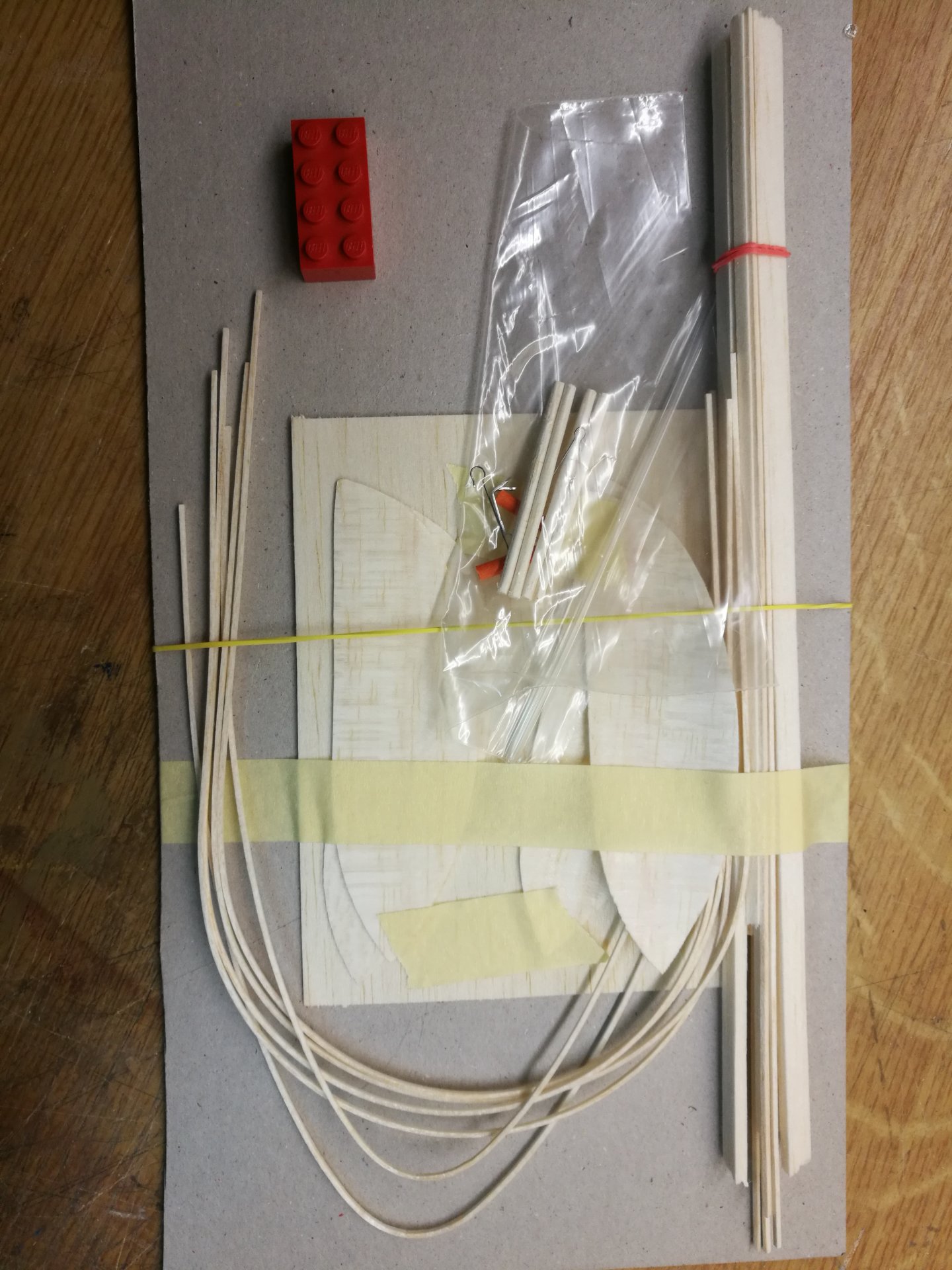

Nach kurzer Recherche im Netz komme ich in Kontakt mit Heinz Eder, der mich auf den neuesten Stand bringt und mir neben einem Bausatz für ein Einsteigermodell namens Lillflygarn auch einen Bausatz für ein Modell der Klasse TH35 quasi zum Selbstkostenpreis überlässt.

Die Klasse TH35 zeichnet sich durch eine Spannweite von 35 Zentimeter und ein Minimumgewicht von zwei Gramm aus. Die vorgesehene Bauweise schließt Spezialistentechniken aus, verwendet wird einsteigergerecht überwiegend leichtes Balsaholz.

Zuerst baue ich aber das einfache Anfängermodell Lillflygarn. Zu diesem Modell gibt es in diesem Forum bereits einen umfangreichen thread. In zwei Stunden ist es zusammengebaut und erfreut mich mit Flugzeiten deutlich oberhalb einer Minute im Wohnzimmer, das ist schon mal nicht schlecht.

Ob das mit dem deutlich größeren und leistungsfähigeren TH35 auch im Wohnzimmer geht? Versuch macht klug!

Ich beschreibe hier den Bau eines solchen TH35-Modells aus meiner Anfängersicht.

Blöd gelaufen! Was mach ich denn jetzt? Draussen ist es bitterkalt, die Halle ist geschlossen. Da bleibt ja als Flugraum nur Zuhause übrig.

Schnell erinnere ich mich an ein rund 15 Jahre altes Gummimotormodell, das im Keller in einer alten Kiste schlummert. Dieses Modell der Klasse Ministick ist damals rund zweieinhalb Minuten im Wohnzimmer gekreist. Leider hat es die Zeit nicht wirklich gut überstanden. Etwas Neues muss her.

Nach kurzer Recherche im Netz komme ich in Kontakt mit Heinz Eder, der mich auf den neuesten Stand bringt und mir neben einem Bausatz für ein Einsteigermodell namens Lillflygarn auch einen Bausatz für ein Modell der Klasse TH35 quasi zum Selbstkostenpreis überlässt.

Die Klasse TH35 zeichnet sich durch eine Spannweite von 35 Zentimeter und ein Minimumgewicht von zwei Gramm aus. Die vorgesehene Bauweise schließt Spezialistentechniken aus, verwendet wird einsteigergerecht überwiegend leichtes Balsaholz.

Zuerst baue ich aber das einfache Anfängermodell Lillflygarn. Zu diesem Modell gibt es in diesem Forum bereits einen umfangreichen thread. In zwei Stunden ist es zusammengebaut und erfreut mich mit Flugzeiten deutlich oberhalb einer Minute im Wohnzimmer, das ist schon mal nicht schlecht.

Ob das mit dem deutlich größeren und leistungsfähigeren TH35 auch im Wohnzimmer geht? Versuch macht klug!

Ich beschreibe hier den Bau eines solchen TH35-Modells aus meiner Anfängersicht.

Zuletzt bearbeitet:

Die Leitwerke werden nach dem Bespannen an den Leitwerksträger geklebt.

Die Leitwerke werden nach dem Bespannen an den Leitwerksträger geklebt.