Paul Poschen

User

Stützstoff schleifen

Stützstoff schleifen

Hallo zusammen,

nach langer Pause soll es nun mit dem Bau des NITRO DP endlich weiter gehen.

Es gibt mittlerweile einen neuen Stützstoff auf dem Markt, der eine sehr gleichmäßige und genaue Materialdicke aufweist. Technische Daten und die Nennung der Bezugsquelle werde ich nachliefern!

Schwieriger als z.B. bei ROHACELL gestaltet sich das Schrägschleifen der Stützstoffkanten.

Darum habe ich mir dazu einige Gedanken gemacht.

Die Auflagefläche für den Stützstoff besitzt exakt die erforderliche Kontur des Bauteils. In diesem Fall die des Höhenleitwerks. Der Stützstoff wird durch Vakuum auf der Auflagefläche angesaugt.

Innerhalb der Kontur sind dazu Durchgangsbohrungen in einem Abstand von ca. 30 mm angebracht. In diesem speziellen Fall beträgt der Durchmesser 2,6 mm.

Der Bohrungsdurchmesser wird von der Saugleistung des verwendeten Staubsaugers bestimmt.

Die Auflagefläche ist auf einen Kasten aufgeklebt.

Darin wird das Vakuum gleichmäßig auf die Bohrungen verteilt.

Diese komplette Einheit stelle ich auf eine Grundplatte.

An diese Platte wird auf der Unterseite der Staubsauger angeschlossen.

Durch das Vakuum wird zuerst die gesamte Einheit angesaugt und festgehalten.

Darauf wird dann der Stützstoff aufgelegt.

Durch das dann anliegende Vakuum wird der Stützstoff mit der erforderlichen Kraft auf die Auflagefläche angesaugt.

Viele Worte für einen einfachen Vorgang...

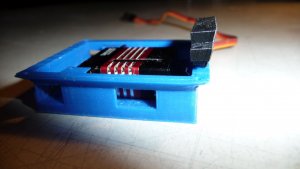

Und dann wird geschliffen. Und zwar mit einem Schleifband-(Ring), angetrieben von einer PROXXON-Handschleifmaschine.

Die Mimik habe ich komplett auf meinem 3D-Drucker erstellt.

Damit kann ich die Höhe und den Neigungswinkel des Schleifbandes an die gewünschte Schleifkontur anpassen.

Zusätzlich drücke ich die komplette Schleifvorrichtung mit dem Stützkugellager gegen die äußere Kontur der Auflageplatte.

Somit erziele ich eine gleichmäßige Breite und Dicke der Stützstoffkanten.

Die erzielten Ergebnisse sind (in meinen Augen) gut.

Die Handhabung ist simpel und schnell. Erstellt man den Stützstoff sofort für mehrere Höhenleitwerke, so macht sich der getriebene Aufwand schnell bezahlt.

mfg Paul

Stützstoff schleifen

Hallo zusammen,

nach langer Pause soll es nun mit dem Bau des NITRO DP endlich weiter gehen.

Es gibt mittlerweile einen neuen Stützstoff auf dem Markt, der eine sehr gleichmäßige und genaue Materialdicke aufweist. Technische Daten und die Nennung der Bezugsquelle werde ich nachliefern!

Schwieriger als z.B. bei ROHACELL gestaltet sich das Schrägschleifen der Stützstoffkanten.

Darum habe ich mir dazu einige Gedanken gemacht.

Die Auflagefläche für den Stützstoff besitzt exakt die erforderliche Kontur des Bauteils. In diesem Fall die des Höhenleitwerks. Der Stützstoff wird durch Vakuum auf der Auflagefläche angesaugt.

Innerhalb der Kontur sind dazu Durchgangsbohrungen in einem Abstand von ca. 30 mm angebracht. In diesem speziellen Fall beträgt der Durchmesser 2,6 mm.

Der Bohrungsdurchmesser wird von der Saugleistung des verwendeten Staubsaugers bestimmt.

Die Auflagefläche ist auf einen Kasten aufgeklebt.

Darin wird das Vakuum gleichmäßig auf die Bohrungen verteilt.

Diese komplette Einheit stelle ich auf eine Grundplatte.

An diese Platte wird auf der Unterseite der Staubsauger angeschlossen.

Durch das Vakuum wird zuerst die gesamte Einheit angesaugt und festgehalten.

Darauf wird dann der Stützstoff aufgelegt.

Durch das dann anliegende Vakuum wird der Stützstoff mit der erforderlichen Kraft auf die Auflagefläche angesaugt.

Viele Worte für einen einfachen Vorgang...

Und dann wird geschliffen. Und zwar mit einem Schleifband-(Ring), angetrieben von einer PROXXON-Handschleifmaschine.

Die Mimik habe ich komplett auf meinem 3D-Drucker erstellt.

Damit kann ich die Höhe und den Neigungswinkel des Schleifbandes an die gewünschte Schleifkontur anpassen.

Zusätzlich drücke ich die komplette Schleifvorrichtung mit dem Stützkugellager gegen die äußere Kontur der Auflageplatte.

Somit erziele ich eine gleichmäßige Breite und Dicke der Stützstoffkanten.

Die erzielten Ergebnisse sind (in meinen Augen) gut.

Die Handhabung ist simpel und schnell. Erstellt man den Stützstoff sofort für mehrere Höhenleitwerke, so macht sich der getriebene Aufwand schnell bezahlt.

mfg Paul

ohne extremen Aufwand.

ohne extremen Aufwand.

...wenn man bedenkt, dass es fast schon nur noch Eine Standard-Servo-Größe für F3B/F gibt... gäbe es vielleicht sogar einen Hersteller, der interessiert sein könnte..

...wenn man bedenkt, dass es fast schon nur noch Eine Standard-Servo-Größe für F3B/F gibt... gäbe es vielleicht sogar einen Hersteller, der interessiert sein könnte..