Hallo zusammen,

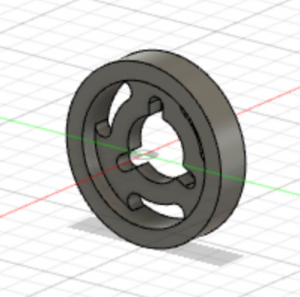

Norbert, wenn du nicht gerade eine 3 KW Antrieb verbaust, sollten 8 Lagen 80g (= 4 Lagen 160 g) Gewebe reichen. Ich hätte eher bedenken bei dem gedruckten Spant. Mir ist mal ein 3mm GFK Spant an 6 S gebrochen. Seitdem verwende ich nur noch Aluminiumspanten ab 1000 Watt.

Der 2 Flächensatz, von meinem Kollegen Andreas ist nun auch fertig.

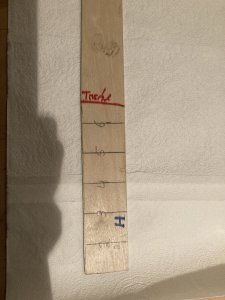

Andreas hat darauf bestanden, alle Arbeiten selbst durchzuführen. Ich habe dann mal für jeden Besuch einen Strich gemacht. Es sind 25 Besuche gewesen mit rund 2,5 Stunden/pro Besuch (nur für die Flächen). Da ich nur assistieren musste (durfte), konnte ich einige Fotos machen und die Verklebemumpe dokumentieren.

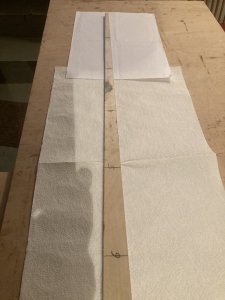

Die Fläche ist analog der ersten aufgebaut worden. T30 + T35 (mit der Rolle aufgetragen). 1 Lage 193g Spread Tow von HP ,1mm Balsa ,50g Glas.

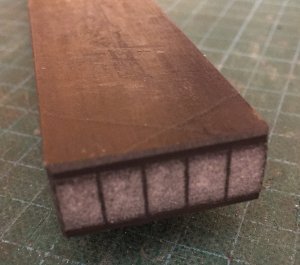

Holm 3 Lagen 3 mm Balsa (Faserrichtung hochkant) beschichtet mit 80 g Glas unter 45 Grad.

Was wir geändert haben ist das Arbeitsgerät zum Einbringen des Harzes in der Form.

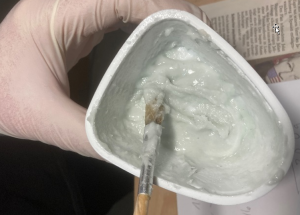

Die Schaumstoffrolle wurde durch einen breiten Pinsel (Quast 50mm breit) ersetzt.

Der Pinsel trägt mehr Harz (schwarz eingefärbt) in die Form ein als eine Schaumstoffrolle. Das Gewebe ist nach dem Einlegen in die Flächenform förmlich geschwommen. Das überflüssige Harz wurde dann mit Papier aufgenommen.

Das Papier zum Aufsaugen des Harzes nur leicht andrücken, durch das Schwimmen kann sich das Gewebe verschieben und/oder verziehen.

Wir sind davon ausgegangen, wenn genügend Harz vorhanden ist, können keine Fehlstellen entstehen. Leider ist das ein Irrtum. Die Lunker sind wieder vorhanden.

Wir vermuten die Lunker entstehen durch Kapillarwirkung an den Stoßkanten (Gewebekreuz, siehe Foto) der Gewebefasern. Das Balsa saugt die kleinen Kanäle leer. Der Flügel macht sonst einen soliden Eindruck, wird vermutlich in den Flugeigenschaften keinen Unterschied zu einem perfekten Flügel feststellbar sein.

Was schlimmer ist, unser Handwerkerehre hat Schaden genommen.

Was schlimmer ist, unser Handwerkerehre hat Schaden genommen.

Das Spread Tow von HP ist nun aufgebraucht. Der nächste Flügelsatz werde ich mal mit 30g UD in Längsrichtung, 80g Biax, Stützstoff, 50 g Glas ausprobieren.

In der Hoffnung, dass ich einige Gramm einsparen kann und die Lunker dann nicht mehr vorhanden sind.

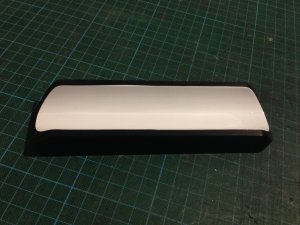

Der Flügel nach dem "auspacken"

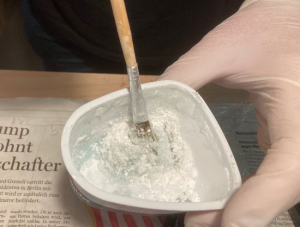

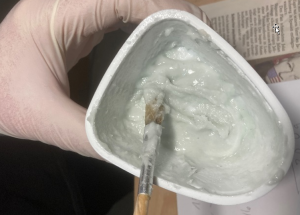

Verklebemumpe

Verklebemumpe

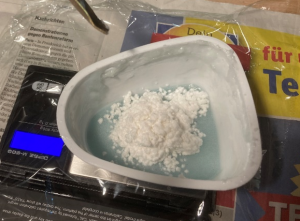

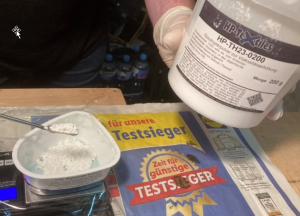

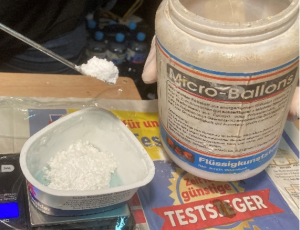

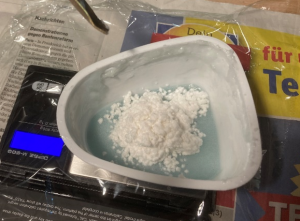

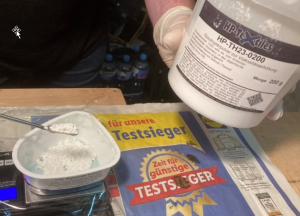

Damit das Mischen schneller geht haben wir die Mumpe dokumentiert. Alle Angaben in g

Voraussetzung für das Abwiegen ist eine genaue Waage. Das Harz wird umgetopft und einen Rest Harz im Topf belassen. Wenn die Mumpe zu trocken ist, kann man aus dem 2 Topf Harz zugeben. Das unten genannte Verhältnis ist die Mischung, die bei uns einen guten Eindruck hinterlassen hat. Das Mischungsverhältnis macht bestimmt jeder etwas anders.

Etwas gewundert haben wir uns über das geringe Gewicht der Baumwollflocken. Die Dichte ist wohl sehr gering. Die aufgeführte Menge reichte bei uns für die beiden Hauptholme und den Abschlusssteg (Hauptholme ohne Taschen in die Oberschale kleben).

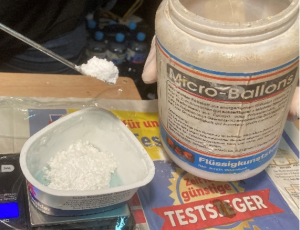

Anbei mal einigen Bilder, um einen Eindruck vom Gewicht und Volumen zu bekommen.

Bei den Bildern ist eine Menge von 7,5g Harz mit Härter gemischt worden. Die Füllstoffe wurden nach dem Durmischen des Harzes zugegeben. Nach dem alle Füllstoffe im Topf waren wurde dann erneut gemischt.

Baumwollflocken

Das Tixo ist zum Teil recht klumpig werde ich mal durch ein Sieb reiben müssen.

Microballons

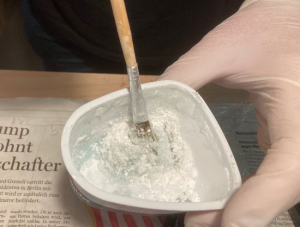

Wenn alles im Topf ist kann man den Eindruck bekommen die Mischung ist zu trocken, aber durch ordentlich rühren ändert sich das schnell.

Die Mischung ist nicht mehr flies fähig.

Die Klebeflächen wurden vor dem Auftragen mit flüssigem Harz benetzt (nur leicht befeuchtet).

Mit einem Beutel wurde die Mumpe dann auf die entsprechenden Bauteile aufgetragen.

Habt Ihr eine leichtere Mischung für Eure Verklebemumpe?

Gruß

Ludger

krass- ich kenne die erste. Hab aber auch lange nichts mehr mit Modellbau am Hut gehabt.

krass- ich kenne die erste. Hab aber auch lange nichts mehr mit Modellbau am Hut gehabt.