Hallo Micha!

Freut mich, wenn meine Idee Zuspruch erhält. Zähle mich seit langer, langer Zeit eher zu den Querdenkern

bei mir ist man nie sicher......

.D

Zur Folie: Ich hatte einmal etwas ähnliches mit sg. Plastikfolie gemacht - Ergebnis war, dass die Folie an mehreren Stellen untrennbar mit dem Harz verklebte, also wäre sicherheitshalber Trennmittel gefragt usw. genau dass wollte ich nicht.

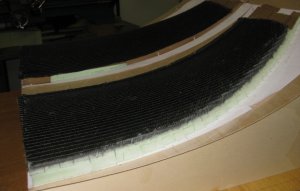

Bei der Idee für diese Bauweise habe ich von Beginn an sowieso an Abreissgewebe gedacht.

Warum: Die Methode Mylarfolie wolte ich nicht weil: Oberflächenschicht müsste gespritzt werden, Nasenbereich ungelöst, Sprühkleberpapperei mit der Verklebung der Folie, Kosten der Mylarfolie usw.

weiters mögliche Ablöseprobleme der Schale von der Mylarfolie beim Handling der "Negative", Ablöseprobleme der Mylarfolie vom Negativ.

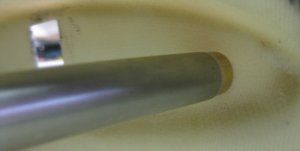

Ich wollte an erster Stelle eine Kohlefaserschale mit

einer gleichmäßige Oberflächenstruktur - fertig für Oberflächenbehandlung/Lackierung.

niedriger Formenaufwand bei hoher Genauigkeit bezogen auf die Bauteilgröße.

Sicherheit beim Handling der Teile während der Verarbeitung - Speziell die Unterseite biegt und verwindet sich ja beim heben, wenden, drehen und ablegen usw...

Pufferfunktion des Abreissgewebes (keine Falten wie bspw. bei Verwendung einer dünnen Folie) Abreissgewebe haftet bei genügend Harz wunderbar auf dem Negativ

Laminat haftet wunderbar auf dem getränkten Abreissgewebe - kein Verschieben usw..

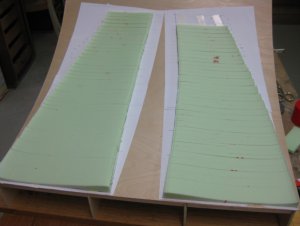

problemlosen Aufbau der Schale (vorgefertigte profilierte Stützstoff)

Als "Einzeltäter" herstellbar und das alles

bei einer Losgröße von 1 Stück- aber bei Bedarf grundsätzlich mit hoher Genauigkeit reproduzierbar.

Aber der nächste Flügel für meine Escapade 900 bekommt sicher ein anderes Design - ich baue niemals zwei gleiche Modelle für mich.

Grundsätzlich habe ich meine persöhnlichen Erwartungen erfüllt - Details sind aber immer verbesserbar....

Gestern hatte ich übrigens die Flächen ein erstes Mal zusammengesteckt - ca. 8,25 m ohne Randbögen - da hab ich dann einmal eine gewisse

Zeit in Ruhe und stiller Einkehr über die Arbeit seit Beginn dieses Projekts im Jänner 2011 nachgedacht.........