Hallo Experten!

Nach längerer Pause belästige ich Euch noch kurz vor Weihnachten mit den Neuigkeiten vom Baufortschritt meiner Escapade....

bei der Gelegenheit....entschuldige Sebstian, ich hab Dir nicht geantwortet - zur Frage - ich schreibe die Gewichte im Detail nicht mehr mit.

Für mich war die Bauweise wichtig. Mittlerweile sind die Flächen bis auf Kleinigkeiten lackierfertig und wiegen ca. 5.200 g/Stk. (ohne Elektronik)

Das aktuell hochgerechnete Gesamtgewicht wird bei ca. 27 - 29 kg liegen. Festigkeitauslegung ist mit 35 kg berücksichtigt.

Wo ich relativ locker 2 - 3 kg für einen "zweiten Versuch" einsparen könnte, hab ich mir natürlich schon notiert. Aber bei 3 qm Flügelfläche ist das

eigentlich nicht notwendig.

Aber der Reihe nach:

in den letzten Wochen (und Monaten) war am Programm:

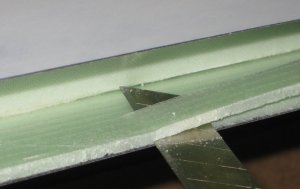

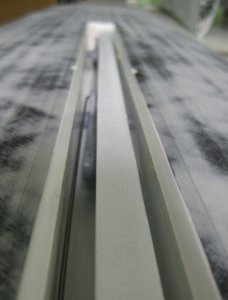

Abtrennen der Ruder

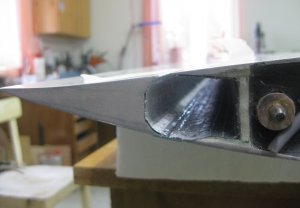

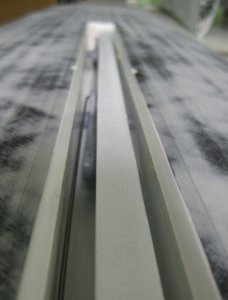

Ruderkästen/einlauf anschrägen

Ruder- und Leitholme mit Kohle "verkasten"

Ruder- und flächenseitige Stirnseiten mit GFK - Lage verschließen.

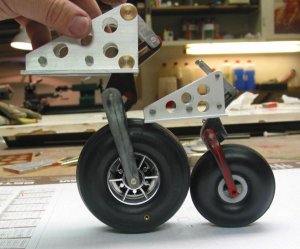

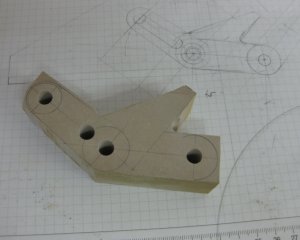

Formen für Fahrwerk anfertigen (detto Klappenhebel)

das Fahrwerk anfertigen (detto Klappenhebel)

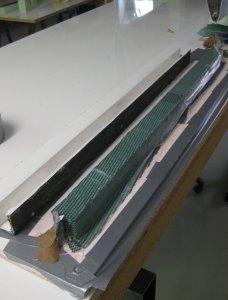

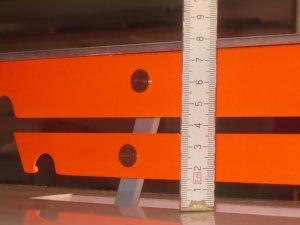

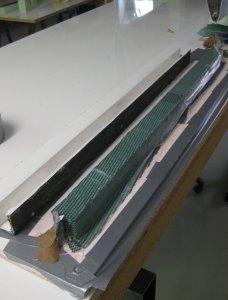

Form für Klappenkästen

Bau der Klappenkästen und Lamellen

"Eröffnen" der Tragflügeloberseite

Kontrolle der Holmverklebung

Einbau der Klappenkästen

Anfertigen der 45° Schräge für Sitz der Klappendeckel.

Triebwerkseinbau, Fahrwerkseinbau

Deckeln aller Art (Fahrwerk und Triebwerk)

Haubenbolzen (hinten) Haubenverschluss vorne und Montage/Verklebung der Haube

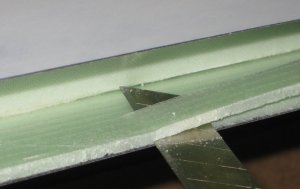

Wenn man das richtg macht, lässt sich das überquellende Material praktisch rückstandsfrei entfernen.

ein paar "Feilenstriche" an den Kanten - und alles ist perfekt.

Die Innenwände der Klappenkästen sind mit Trennwachs behandelt, das erleichtert die Sache ungemein....

Wünsche Euch allen ein gesegnetes Weihnachtsfest und alles Gute für die Zukunft!!!