Marcus M

User

Max Bauteilehöhe von 20cm, da bei schmalen Formen wie dem Leitwerk lässt die Qualität ab ca. 20cm sichtbar nach.

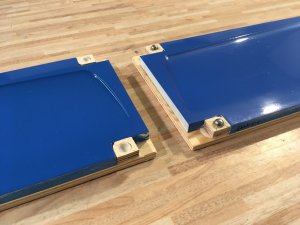

Der erste Teil der Flächenform mit knapp 20ccm höhe ist sehr gut geworden. Mit den Geschwindigkeiten passt auch alles, ich nutze mehr oder weniger das "Draft 0,2mm" was in Cura hinterlegt ist. Lediglich Headbed Temp. und Umrandung ( brim 8mm ) angepasst. Cura hat bei den vorgefertigten Profilen auch verschiedene Geschwindigkeiten für Infill und die Aussenlagen. Mache bei Gelegenheit mal einen Prinstscreen wenn ich am anderen Rechner bin.

Druckzeit knapp 17 Stunden, Filamentverbrauch ca. 220 gr. Flächentiefe 333mm Form hat vorne und hinten je 10mm "Rand"