Hallo zusammen,

nachdem ich seit geraumer Zeit Nurflügel 3D-Drucke, wollte ich mich jetzt mal an den ersten laminierten Teilen versuchen.

Dabei habe ich im Kopf verschiedene Varianten mit Positiv- und Negativformen durchgespielt, allerdings bin ich immer wieder an einer Stelle gedanklich hängen geblieben:

Der Genauigkeit der Nasenleiste.

"Klassisch" wird ja meistens jeweils die Ober- oder Unterseite für eine komplette Flächenform (mindestens bis zur Steckung) gefräst, plan auf einem Frästisch liegend. Auf den meisten Druckern wird dagegen die Form vertikal stehend gedruckt, und da kaum ein Drucker eine komplette Form stehend drucken kann, werden die Formen idr. aus mehreren Teilen zusammengesetzt.

Wenn es beim zusammensetzen der Teile allerdings auch nur eine winzige Winkelabweichung gibt, so dürfte man recht schnell einen Versatz an der Nasenleiste haben - Es sei denn, Ober- und Unterseite einer Tragflächenhälfte werden exakt gleich "schief" geklebt. Ich muss gestehen, ich stelle mir das eher schwierig vor.

Dafür bietet der 3D-Druck aber in meinen Augen einen recht charmanten Ausweg, der mit der Fräse nicht so einfach funktioniert: Einfach den Flügel komplett im Positiv drucken, und dann komplett abformen. Die Druckzeit wird gegenüber dem Druck einer Form tendenziell eher kürzer, man muss nicht im Negativ schleifen, und beide Formhälften passen 100%ig aufeinander, sie wurden ja vom gleichen Positivmodell abgeformt.

Um diese theoretischen Überlegungen mal in der Praxis zu testen, habe ich angefangen für das SLW vom OpenWing eine Form zu bauen. Das ist mein erster Formenbau, ein paar Sachen würde ich schon jetzt beim nächsten Mal anders machen, trotzdem bin ich mit dem Ergebnis (bis jetzt) recht zufrieden.

(Ich habe mich dabei wesentlich von dem Bau der Rumpfformen für den Veloce von Tecki inspirieren lassen)

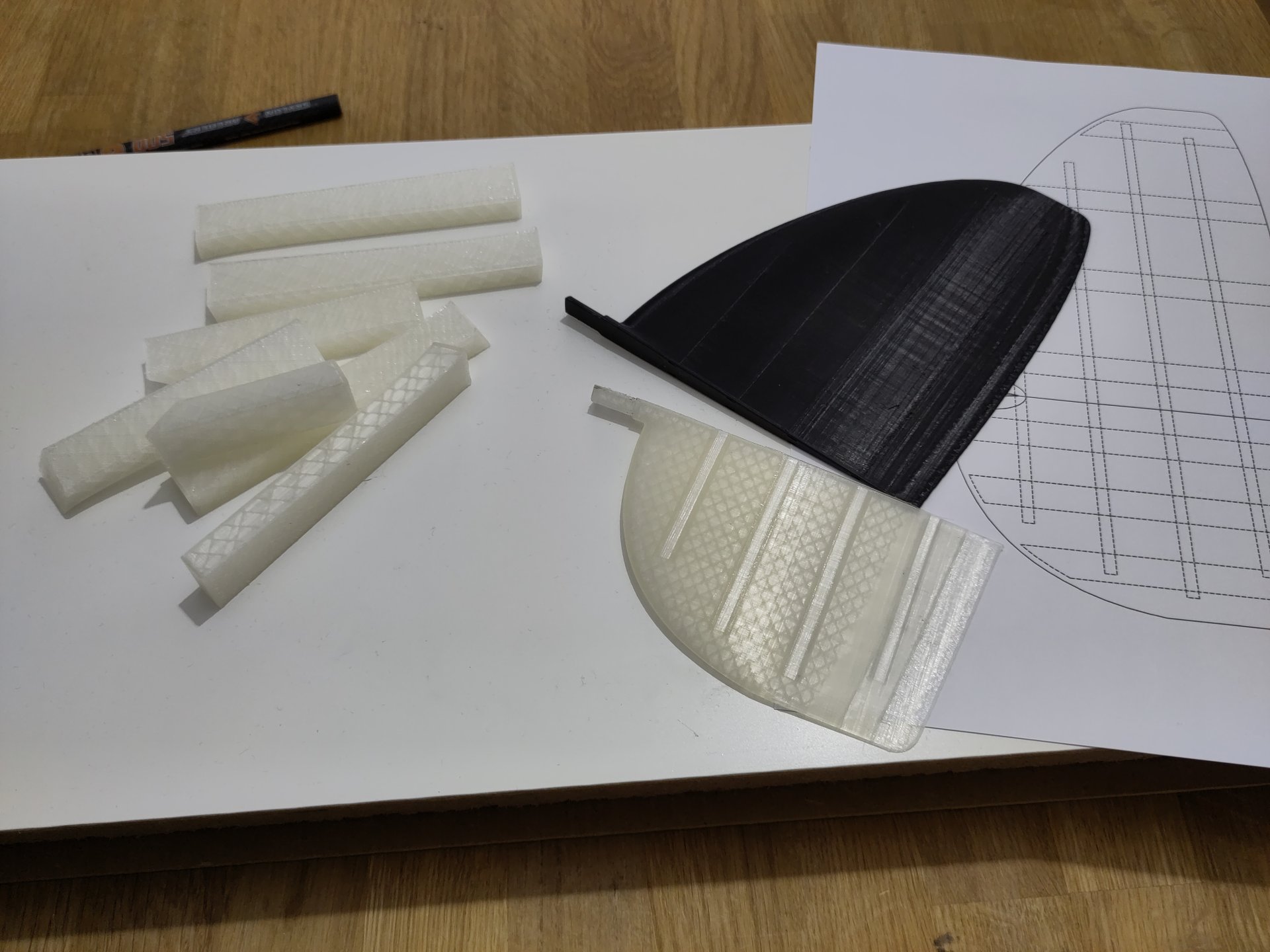

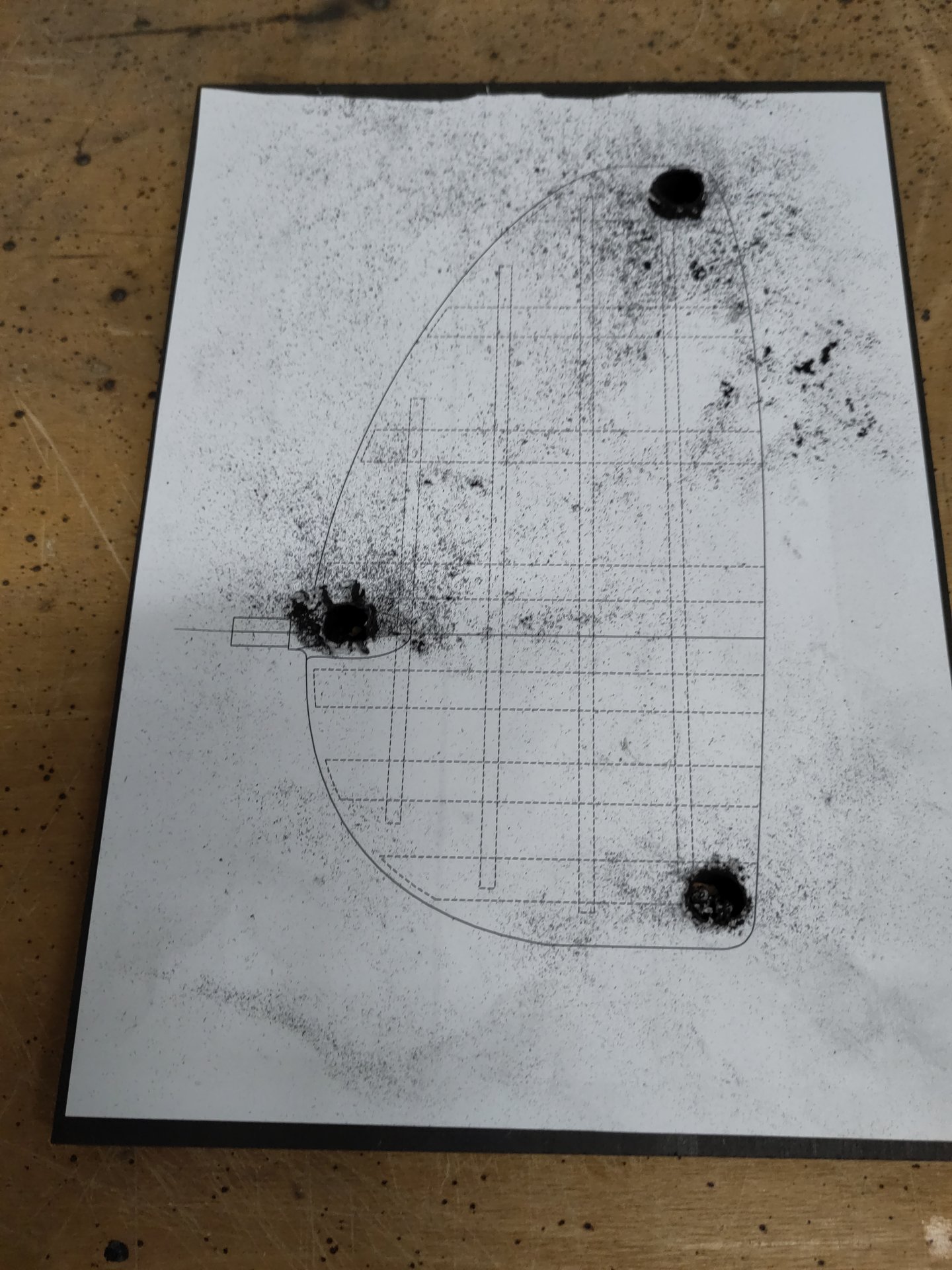

Die Rohteile - Ich hatte vor das SLW mit CFK Stäben zu versteifen, habe das dann aus Faulheit aber doch gelassen...

Die Teile des SLW sind einmal grob geschliffen um eventuelle High-Spots wegzunehmen, so können die Teile sauber auf der Helling liegen. Diese ist auf den ausgedruckten Grundriss aufgeklebt, und so hoch, dass man später eine 19mm Platte als Trennebene verwenden kann.

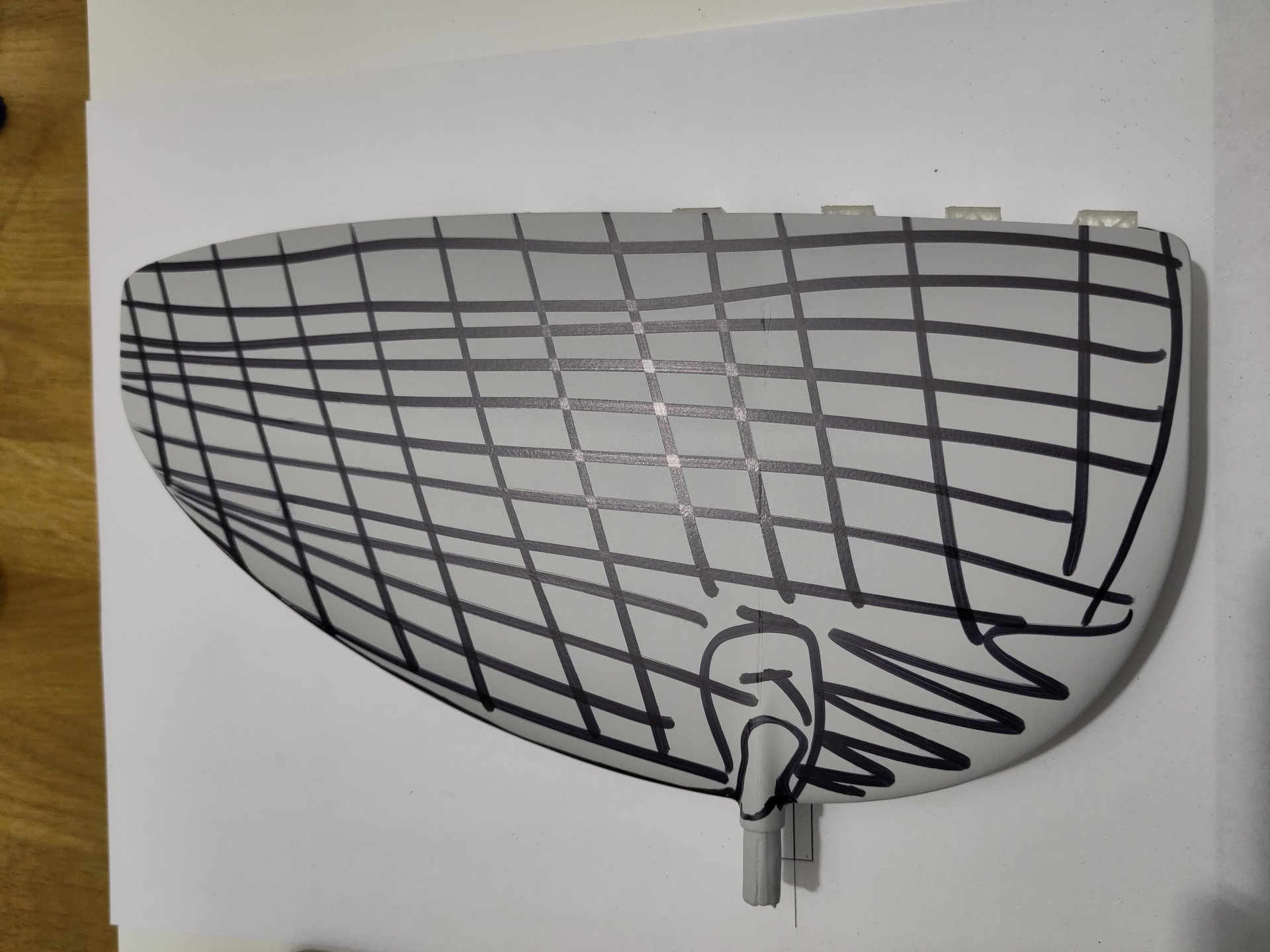

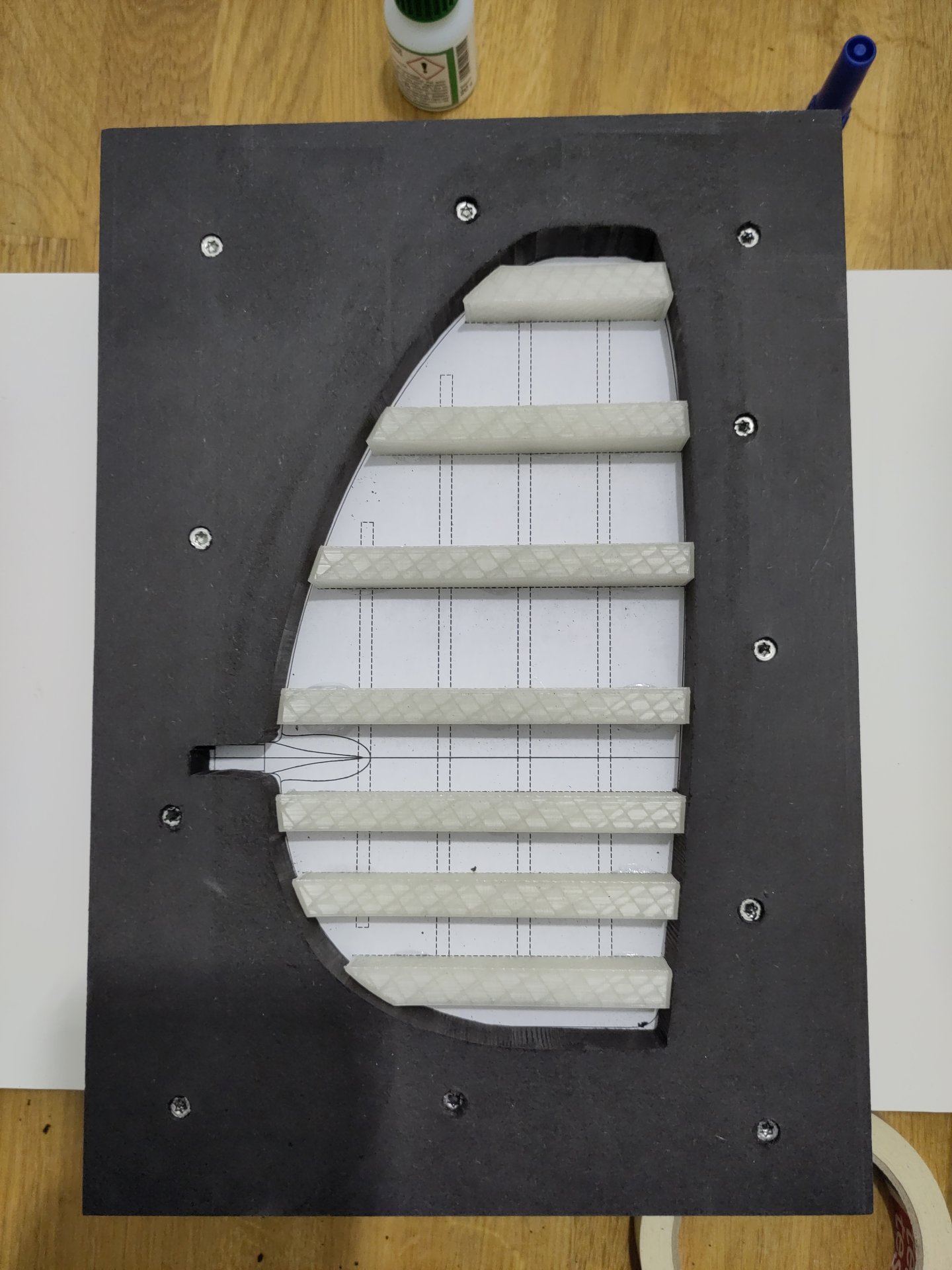

Hier sind die Teile zum Verkleben auf der Helling fixiert

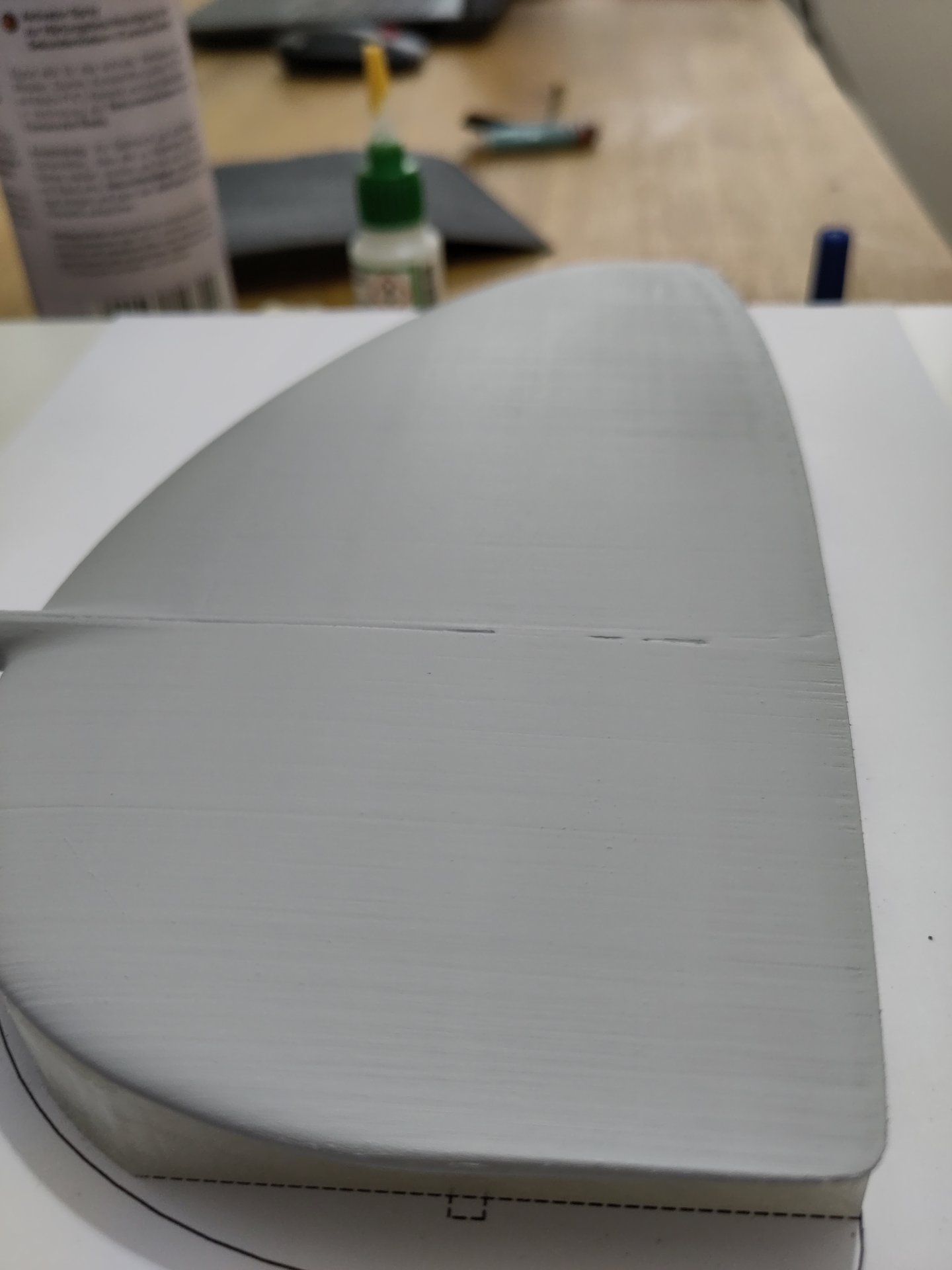

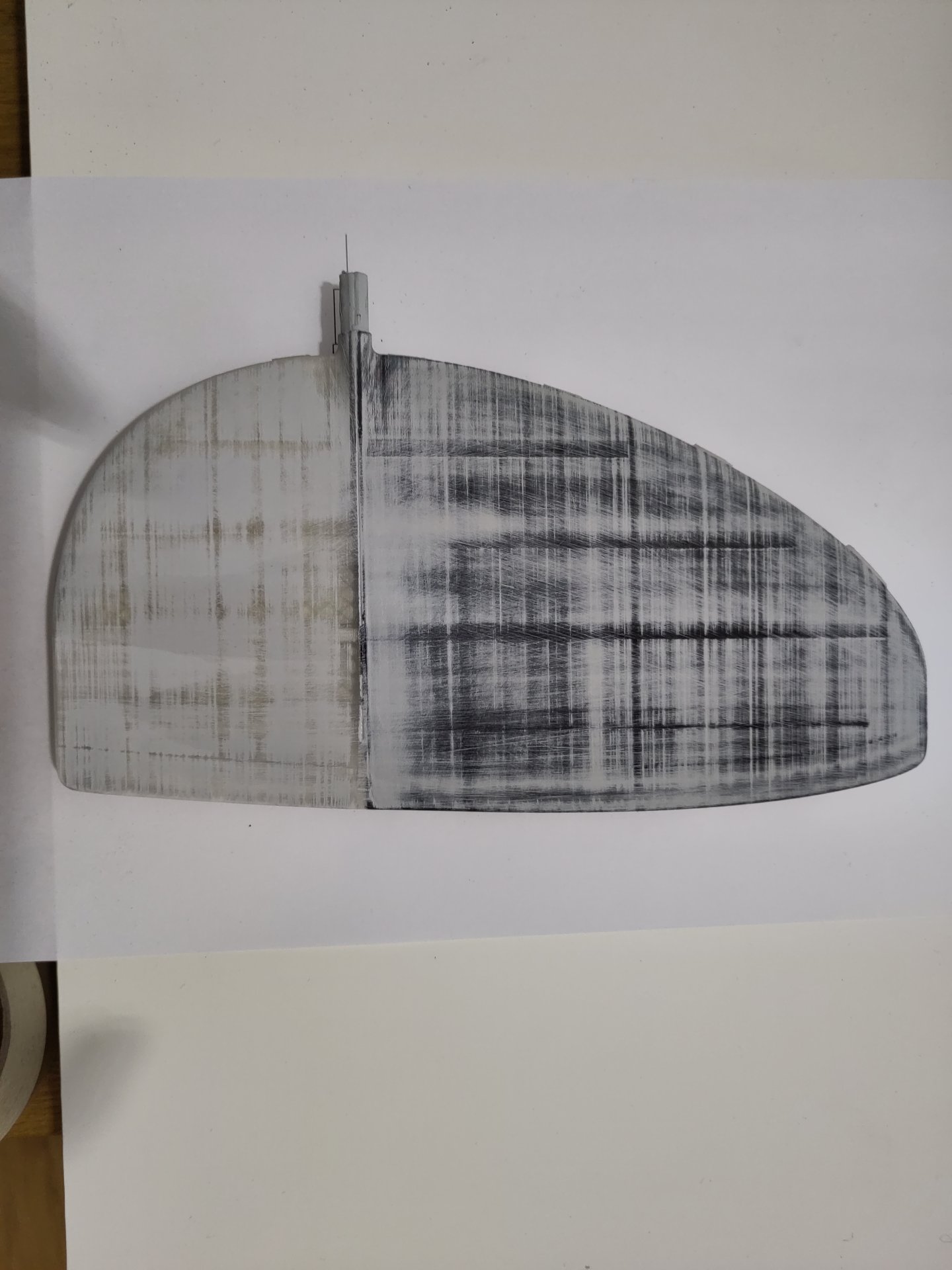

Schleifen und spachteln - Nach dem letzten Auftrag des Spritzspachtels habe ich mir ein "Gitter" mit Edding aufgezeichnet, und dieses dann vorsichtig abgetragen.

Dabei war ich teilweise nicht vorsichtig genug, auch die Oberfläche ist bei weitem nicht perfekt. Allerdings ging es mir auch eher darum quick und dirty einen "Proof of concept" zu bekommen, und nicht um ein perfektes Ergebnis...

Ungefähr so habe ich die Oberfläche dann gelassen. Hier guckt schon etwas mehr PLA durch, da das erste Trennmittel den Spritzspachtel angegriffen hat, musst ich nochmal etwas mehr runternehmen... :/ Egal, für diesen Test passt das schon

Das Urmodell wurde dann mehrfach mit "Easy Lease" von Easy Composites eingetrennt, mit dem Zeug habe ich bisher sehr gute Erfahrungen gemacht - Und das wichtigste: Es greift den 1K Spritzfüller nicht an!

Weiter geht es mit der Trennebene: Hierfür habe ich zwei MDF Bretter mit 19mm Stärke aufeinander geschraubt, und dann aus dem Oberen die Kontur des SLW mit etwas Überstand ausgesägt.

Darin durfte dann anschließend die Helling platz nehmen. Die Kanten der Trennebene wurden noch grob angefast und dann mit Füller versiegelt, damit die Knete, mit der die Trennebene zum Modell abgedichtet wurde, einigermaßen hält. Um die Trennwirkung der Trennebene sicherzustellen, wurde eine "Beschichtung" aus Tesa aufgebracht.

Die Tesaschicht wurde ausgeschnitten, das SLW-Positiv eingelegt, und die Ränder mit Knete abgedichtet.

Zum Schluss habe ich (auch mit Knete) noch einen Gewebeauslauf modelliert, und eine Blutrinne aufgeklebt. Das könnte man auch etwas schöner machen und diese Teile direkt mit am Positiv drucken - Aber fürs ausprobieren reicht es so (Hoffe ich)

Anschließend habe ich aus irgendwelchen Plexiglasresten einen Formkasten gebaut, anschließend das Urmodell erst mit Formharz bepinselt, und dann etwas später den Hinterbau aus ein paar Lagen 50er, und dann 500er Glas gemacht. Hier ist mir etwas Harz zwischen den Formkasten und die Trennebene gelaufen, allerdings ergab das nur einen dünnen Rand - Die Tesa-Trennebene hat ihren Job zuverlässig gemacht.

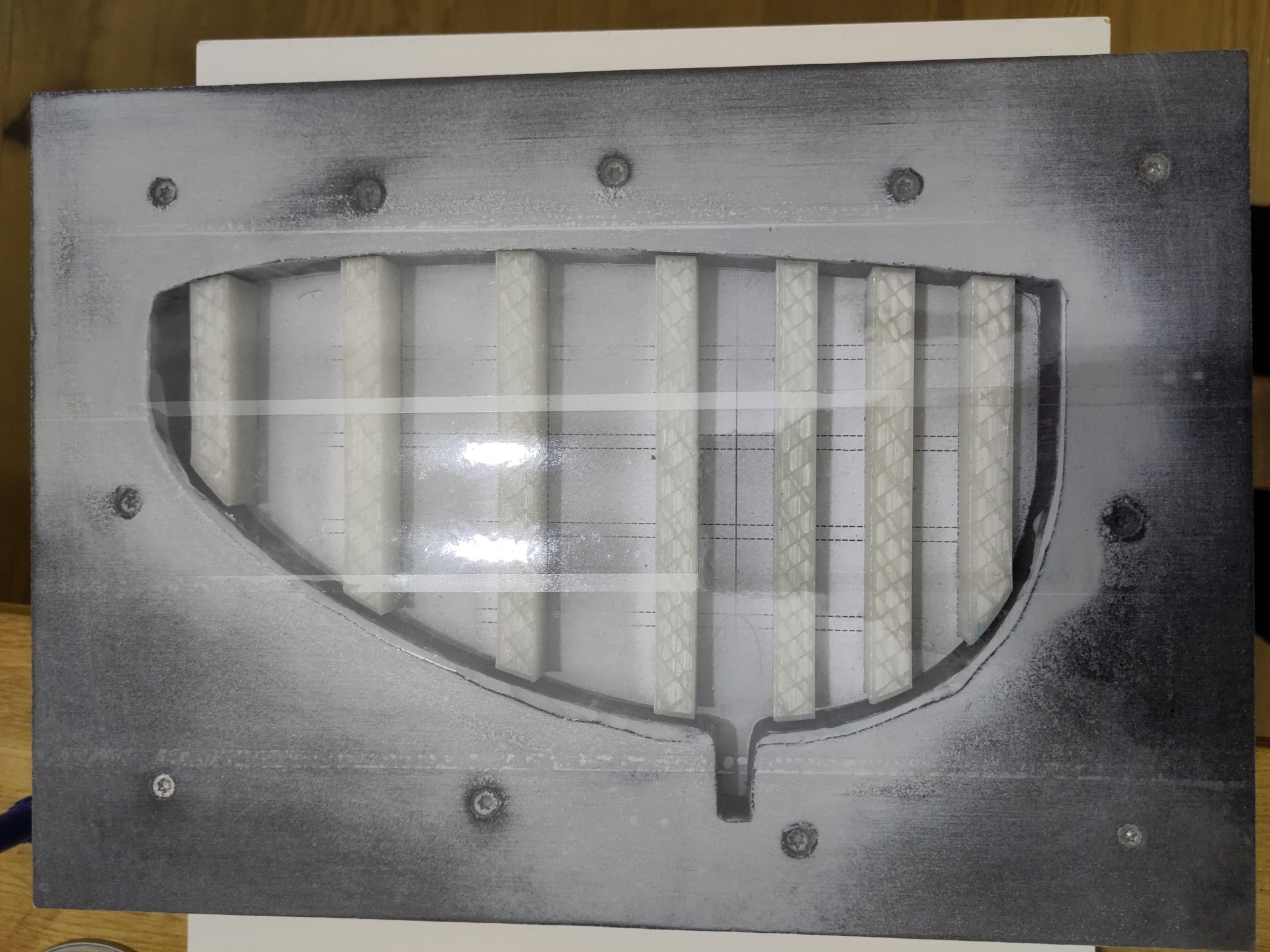

Nach ca. 36 Stunden habe ich dann mit ein paar Spachteln die Form von der Trennebene gelöst. So sah das dann aus:

Teilweise war mir etwas Formharz zwischen die Knete und das Urmodell gelaufen, das geht aber voll auf meine Kappe: Ich hatte nicht darauf geachtet das Formenharz blasenfrei aufzutragen, und zwischenzeitlich sah die Oberfläche des Harzes aus wie ein Whirlpool. Ich habe dann angefangen mit einem Hammer vorsichtig seitlich gegen die Form zu klopfen, in der Hofnung die Blasen so schneller zum Aufsteigen zu bringen, ich schätze mal, dass sich dabei das Harz zwischen Knete und Urmodell gearbeitet hat... Lesson learned, es war aber auch nicht viel, und ließ sich recht gut beheben.

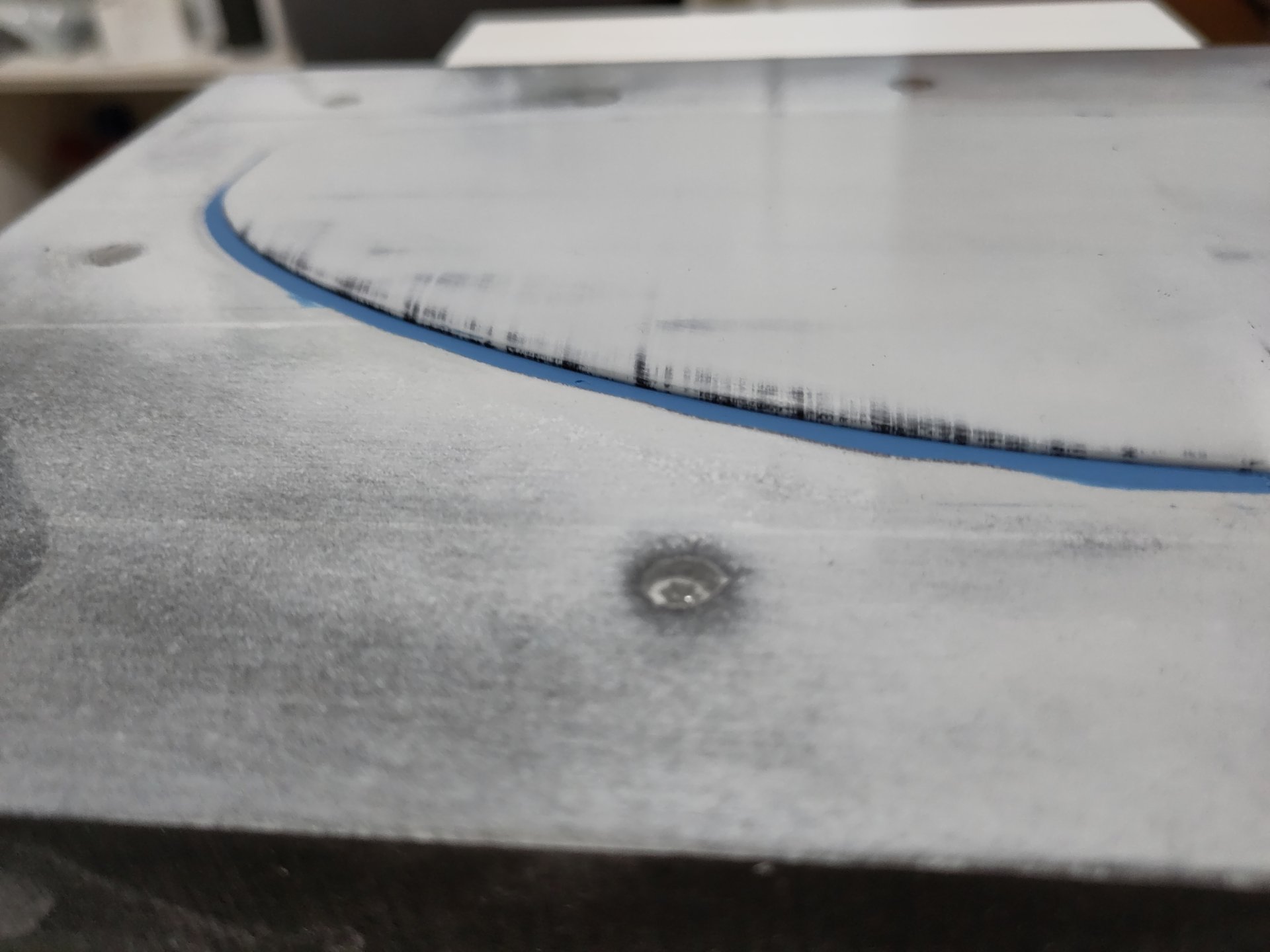

So sieht die Form nach dem Saubermachen aus:

![IMG_20230201_185334[1].jpg IMG_20230201_185334[1].jpg](https://www.rc-network.de/attachments/img_20230201_185334-1-jpg.12369901/)

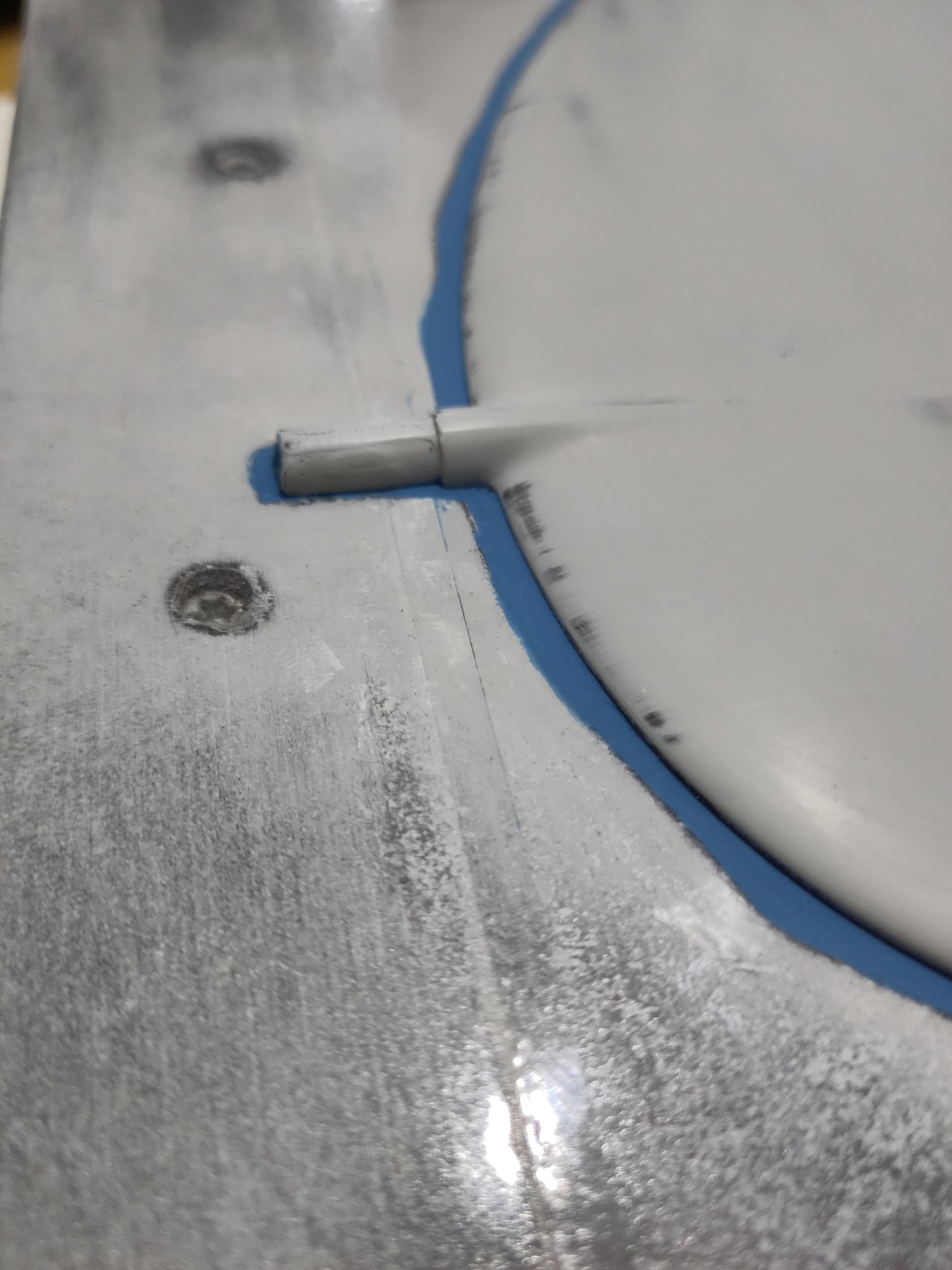

Jetzt müssen die Passstifte rein der Formkasten für die Oberseite muss drum, und der Gewebeauslauf wieder mit Knete gefüllt werden, eingetrennt ist schon alles.

Soweit ich es im Moment beurteilen kann, müsste sich diese Methode auch für größere Teile (Flügel) eignen. Essenziell ist natürlich eine gerade Unterlage beim Bau, sowie eine gute Helling für das Verkleben und aufbocken der Positiv-Teile, dann sollte es jedoch keine Probleme geben. Den Gewebeauslauf und die Blutrinne könnte man auch direkt mitdrucken, und wenn man anstelle von MDF eine beschichtete Platte nimmt, oder eine "richtige" Folie aufkaschiert, sollte auch hier die Oberfläche sich deutlich verbessern lassen. Aber noch ist es für ein Fazit zu früh - Wir werden sehen....

nachdem ich seit geraumer Zeit Nurflügel 3D-Drucke, wollte ich mich jetzt mal an den ersten laminierten Teilen versuchen.

Dabei habe ich im Kopf verschiedene Varianten mit Positiv- und Negativformen durchgespielt, allerdings bin ich immer wieder an einer Stelle gedanklich hängen geblieben:

Der Genauigkeit der Nasenleiste.

"Klassisch" wird ja meistens jeweils die Ober- oder Unterseite für eine komplette Flächenform (mindestens bis zur Steckung) gefräst, plan auf einem Frästisch liegend. Auf den meisten Druckern wird dagegen die Form vertikal stehend gedruckt, und da kaum ein Drucker eine komplette Form stehend drucken kann, werden die Formen idr. aus mehreren Teilen zusammengesetzt.

Wenn es beim zusammensetzen der Teile allerdings auch nur eine winzige Winkelabweichung gibt, so dürfte man recht schnell einen Versatz an der Nasenleiste haben - Es sei denn, Ober- und Unterseite einer Tragflächenhälfte werden exakt gleich "schief" geklebt. Ich muss gestehen, ich stelle mir das eher schwierig vor.

Dafür bietet der 3D-Druck aber in meinen Augen einen recht charmanten Ausweg, der mit der Fräse nicht so einfach funktioniert: Einfach den Flügel komplett im Positiv drucken, und dann komplett abformen. Die Druckzeit wird gegenüber dem Druck einer Form tendenziell eher kürzer, man muss nicht im Negativ schleifen, und beide Formhälften passen 100%ig aufeinander, sie wurden ja vom gleichen Positivmodell abgeformt.

Um diese theoretischen Überlegungen mal in der Praxis zu testen, habe ich angefangen für das SLW vom OpenWing eine Form zu bauen. Das ist mein erster Formenbau, ein paar Sachen würde ich schon jetzt beim nächsten Mal anders machen, trotzdem bin ich mit dem Ergebnis (bis jetzt) recht zufrieden.

(Ich habe mich dabei wesentlich von dem Bau der Rumpfformen für den Veloce von Tecki inspirieren lassen)

Die Rohteile - Ich hatte vor das SLW mit CFK Stäben zu versteifen, habe das dann aus Faulheit aber doch gelassen...

Die Teile des SLW sind einmal grob geschliffen um eventuelle High-Spots wegzunehmen, so können die Teile sauber auf der Helling liegen. Diese ist auf den ausgedruckten Grundriss aufgeklebt, und so hoch, dass man später eine 19mm Platte als Trennebene verwenden kann.

Hier sind die Teile zum Verkleben auf der Helling fixiert

Schleifen und spachteln - Nach dem letzten Auftrag des Spritzspachtels habe ich mir ein "Gitter" mit Edding aufgezeichnet, und dieses dann vorsichtig abgetragen.

Dabei war ich teilweise nicht vorsichtig genug, auch die Oberfläche ist bei weitem nicht perfekt. Allerdings ging es mir auch eher darum quick und dirty einen "Proof of concept" zu bekommen, und nicht um ein perfektes Ergebnis...

Ungefähr so habe ich die Oberfläche dann gelassen. Hier guckt schon etwas mehr PLA durch, da das erste Trennmittel den Spritzspachtel angegriffen hat, musst ich nochmal etwas mehr runternehmen... :/ Egal, für diesen Test passt das schon

Das Urmodell wurde dann mehrfach mit "Easy Lease" von Easy Composites eingetrennt, mit dem Zeug habe ich bisher sehr gute Erfahrungen gemacht - Und das wichtigste: Es greift den 1K Spritzfüller nicht an!

Weiter geht es mit der Trennebene: Hierfür habe ich zwei MDF Bretter mit 19mm Stärke aufeinander geschraubt, und dann aus dem Oberen die Kontur des SLW mit etwas Überstand ausgesägt.

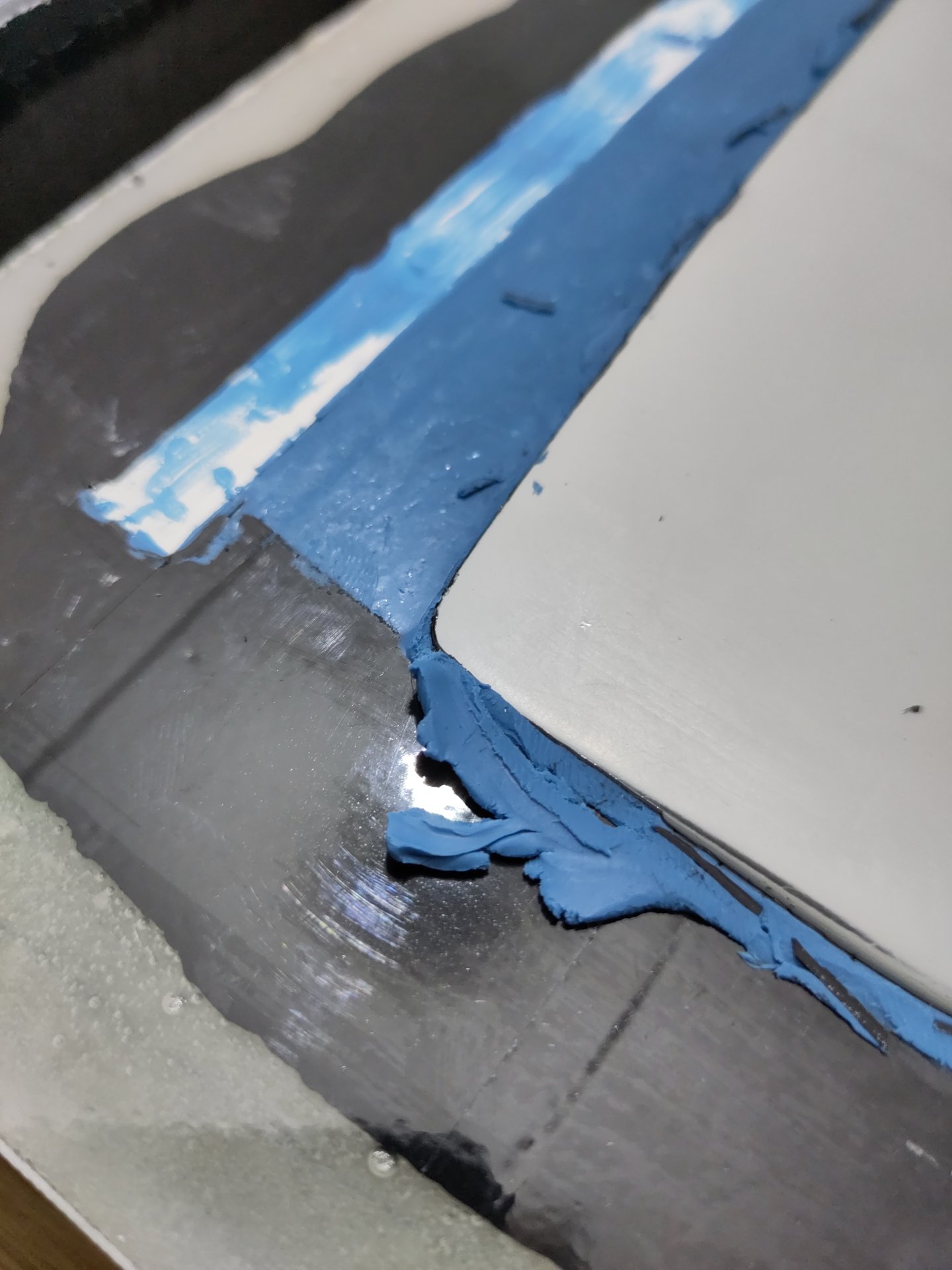

Darin durfte dann anschließend die Helling platz nehmen. Die Kanten der Trennebene wurden noch grob angefast und dann mit Füller versiegelt, damit die Knete, mit der die Trennebene zum Modell abgedichtet wurde, einigermaßen hält. Um die Trennwirkung der Trennebene sicherzustellen, wurde eine "Beschichtung" aus Tesa aufgebracht.

Die Tesaschicht wurde ausgeschnitten, das SLW-Positiv eingelegt, und die Ränder mit Knete abgedichtet.

Zum Schluss habe ich (auch mit Knete) noch einen Gewebeauslauf modelliert, und eine Blutrinne aufgeklebt. Das könnte man auch etwas schöner machen und diese Teile direkt mit am Positiv drucken - Aber fürs ausprobieren reicht es so (Hoffe ich)

Anschließend habe ich aus irgendwelchen Plexiglasresten einen Formkasten gebaut, anschließend das Urmodell erst mit Formharz bepinselt, und dann etwas später den Hinterbau aus ein paar Lagen 50er, und dann 500er Glas gemacht. Hier ist mir etwas Harz zwischen den Formkasten und die Trennebene gelaufen, allerdings ergab das nur einen dünnen Rand - Die Tesa-Trennebene hat ihren Job zuverlässig gemacht.

Nach ca. 36 Stunden habe ich dann mit ein paar Spachteln die Form von der Trennebene gelöst. So sah das dann aus:

Teilweise war mir etwas Formharz zwischen die Knete und das Urmodell gelaufen, das geht aber voll auf meine Kappe: Ich hatte nicht darauf geachtet das Formenharz blasenfrei aufzutragen, und zwischenzeitlich sah die Oberfläche des Harzes aus wie ein Whirlpool. Ich habe dann angefangen mit einem Hammer vorsichtig seitlich gegen die Form zu klopfen, in der Hofnung die Blasen so schneller zum Aufsteigen zu bringen, ich schätze mal, dass sich dabei das Harz zwischen Knete und Urmodell gearbeitet hat... Lesson learned, es war aber auch nicht viel, und ließ sich recht gut beheben.

So sieht die Form nach dem Saubermachen aus:

Jetzt müssen die Passstifte rein der Formkasten für die Oberseite muss drum, und der Gewebeauslauf wieder mit Knete gefüllt werden, eingetrennt ist schon alles.

Soweit ich es im Moment beurteilen kann, müsste sich diese Methode auch für größere Teile (Flügel) eignen. Essenziell ist natürlich eine gerade Unterlage beim Bau, sowie eine gute Helling für das Verkleben und aufbocken der Positiv-Teile, dann sollte es jedoch keine Probleme geben. Den Gewebeauslauf und die Blutrinne könnte man auch direkt mitdrucken, und wenn man anstelle von MDF eine beschichtete Platte nimmt, oder eine "richtige" Folie aufkaschiert, sollte auch hier die Oberfläche sich deutlich verbessern lassen. Aber noch ist es für ein Fazit zu früh - Wir werden sehen....