Hallo Thomas,

das mit den Formenrändern ist immer etwas Arbeit. Ich habe mir da auch einige Simplifizierungen einfallen lassen:

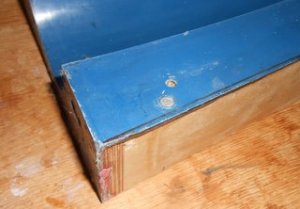

Bei diesen Formen wurde ein Holzrahmen verwendet. Er wurde in das nasse Formlaminat gedrückt und dabei auch mit Schraubzwingen etwas angepresst. Aber nur gerade soviel, dass die Mumpe aus Harz und Gewebe überall gleichmäßig austritt. Am besten lockert man die Schraubzwingen wieder eine Umdrehung, wenn das Harz begonnen hat anzuziehen. Du kannst auch die letzte Lage beim Formgewebe von innen am Holzrahmen hochziehen lassen. Dann ist die Verklebung noch sicherer, wobei es daran noch nie gefehlt hat.

Als Holz verwende ich hochwertiges Sperrholz oder Buchenleisten. Der Rahmen hat auch den Vorteil, dass er schon für die Abstützung der Trennebene verwendet werden kann.

Die fertige Form wackelt dann auch nicht auf dem Baubrett und lässt sich auch besser "stappeln".

Die nächste Simplifizierungen findet statt, wenn Du den Rahmen nach den ersten Formlagen einklebst. Du hast dann einen ziemlich dichten Kasten in den Du Mumpe aus Harz, Schnipzeln etc. einbringen kannst, ohne das es seitlich weglaufen kann. Wenn dann der Rahmen auf die gewünschte Dicke aufgefüllt ist, kannst Du die restlichen Lagen einbringen und etwas am Formrahmen hochlaufe lassen - aber eben nur etwas.

Richtig komfortabel ist es, wenn die Gewebereste, die über den Rahmen hinauslaufen und dann abgesägt werden müssen, im gerade angelierten Zustand mit dem Cutter abgeschnitten werden. Das geht am besten, wenn das Gewebe/Harz beginnt, zäh zu weden. Dann kann man da wie durch Leder durchschneiden.

Noch einfacher wird es, wenn Du das Formharz aufträgst und auch soweit die Trennebene einstreichst, wie der Formrahmen geht. Dann kommt auf den Bereich der, auf dem der Rahmen kommt, noch etwas Klebemumpe und der Rahmen wird aufgesetzt. Jetzt kannst Du Deine Form auslaminieren - bis zum Holzrahmen oder etwas rauf - ist eigentlich egal. Die fertige Trennebene ist dann nicht so absolut perfekt aber meist völlig ausreichend.

Noch einfacher wird es, wenn nur ein dünne Schicht (50+50+100+200g) aus Gewebe als erste Schicht in diese Konstruktion eingebracht wird und dann in den Spalt zwischen Urmodel und Formrahmen ein Gemisch aus Harz und Quarzsand ca 1cm hoch bracht wird. (Mein Propformen giesse ich damit nach dem Formharz z.T. in einen Rutsch aus. Deren Mumpe besteht aus Harz, Quarz, Blähglas und Kohlefaserschnipseln: Leicht, fest und einfach einzubringen.) Darauf kommt dann die eigentlich Gewebeschicht der Form.

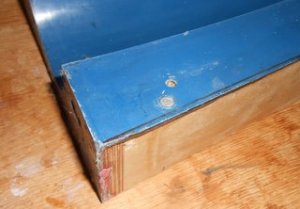

Die Passungen für die Dübel bohre ich inzwischen direkt in das harte Holz. Von der AKA-Flieg München habe ich auch die Methode übernommen, Löcher in die Trenneben zu bohren und dort Metallstifte einzustecken. Sie werden dann eingetrennt und ganz normal mit Formharz eingestrichen aber im Weitern einfach nur um sie herum laminiert. Du kannst auch innen an den Holzrahmen noch zusätzlich Holzstücke ankleben und dann durch diese dickere Rahmenstelle die Löcher für die Dübel nachträglich bohren. Diese Bohrungen müssen dann vor dem Trennen der Formhälften durchgeführt werden - dann passt auch alles.

VG

und glaub, dass ich eine (für mich) akzeptable Lösung gefunden habe.

und glaub, dass ich eine (für mich) akzeptable Lösung gefunden habe.