Hallo Marc,

klasse Beitrag!

Könntest du uns vielleicht noch sagen, welche Schnittparameter du wählst, erreichte Minimalmengenschmierung du einsetzt und welches Schmiermittel du empfehlen kannst?

Für Leute die sich nicht so auskennen wäre das sicherlich hilfreich.

Danke.

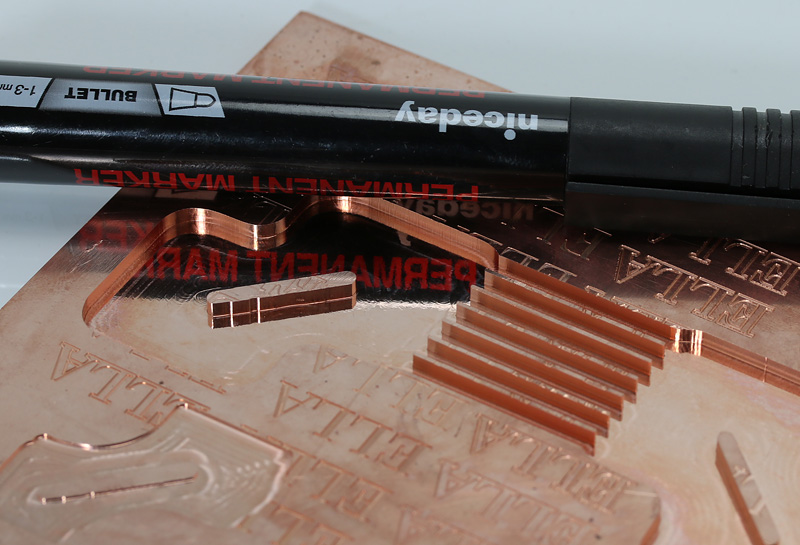

Schnittdaten:

60.000rpm

Feedrate: 6000mm/min

AP: 3mm

AE: 65%

Lässt sich aber wunderbar runterrechnen.

Bei 30.000U/min sinds dann nur noch 3000mm/min

Coole Sache..

weiß jemand, wie die Kanten mit einem Lasercutter werden.

Ich liebäugele zur Zeit mit einem solchen Gerät. Weniger Sauerei (Späne und Kühlmittel) und und leiser.

Ja, mir ist klar, dass ich dann eine vernünftige Luftabsaugung für die Dämpfe nach draussen benötige. Und mir ist auch klar, dass das Streulicht des Lasers abgeschirmt werden muss

Ich war auch mal kurz davor mit ein Co2 Laser zu kaufen. Schlussendlich stellte sich heraus das ich den großen 130W laser kaufen müsste um sinnvoll arbeiten zu können.

Die kleinen 40W Laser schneiden nur bis 5mm recht gut. Augenschutz ist kein Problem. Absaugung auch eher schon. Die kanten werden mit Laser aber nochmals deutlich besser.

Scharfe kanten wie beim fräsen gibt es aber nicht. Die Kanten sind immer leicht abgerundet wie nach dem polieren.

Hallo Marc,

klasse Beitrag!

Könntest du uns vielleicht noch sagen, welche Schnittparameter du wählst, erreichte Minimalmengenschmierung du einsetzt und welches Schmiermittel du empfehlen kannst?

Für Leute die sich nicht so auskennen wäre das sicherlich hilfreich.

Danke.

Dynacut MDE mit Doppeldüse. Das System arbeitet aber nicht so toll. Des wegen habe ich den Fogbuster empfohlen. Das Dynacutsystem lässt sich schlecht einstellen.

Ab und zu stottert es auch. Der Verbrauch an Schmiermittel ist deutlich höher als mit Fogbuster. Minimal um das 3fache. Dynacut MDE macht Sinn wenn man

schnell viel und große Späne produzieren will. Dafür brauch man mehr Schmiermittel. Für kleine Werkzeuge ballert man aber deutlich mehr raus als man muss.

Der Unterschied ist aber deutlich. ca 200€ für das Dynacutsystem gegenüber dem Fogbuster mit Doppeldüse für ca. 600€.

Irgendwann wird an meiner großen Portalfräse mal ein Update folgen mit besserer Spanabsaugung und Servos. Dann werde ich das Dynacutsprühsystem gegen den

Fogbuster tauschen. Der Fogbuster trinkt ca. 1L mit Doppeldüse in ca. 150 Betriebsstunden. Dynacut etwa 1L in 50 Betriebsstunden und trotzdem gibt es Aussetzer

weil ich noch zu wenig Schmiermittel auftrage. Der Support von Dynacut ist sehr gut. Ich habe neue Ventile bekommen, einige Telefonate geführt, schlussendlich

hat aber nichts geholfen außer Druck (3bar) hoch und Ventile auf.

Schmiermittel ist ein eigenes riesiges Thema und kann man so nicht pauschalisieren. Das Problem ist das wir alle mehr oder weniger Flexibel sein wollen und nicht ein

Schmiermittel für ein Material wählen. Hochflüchtige "Schmiermittel" wie das Fenella VD201N oder auch Ethanol eignen sich hervorragend für Alu und auch einige

Kunststoffe weil diese Schmiermittel mehr kühlen und weitgehend Rückstandsfrei verdunsten. Will man aber schwierigere Materialien fräsen wie schmierendes Kupfer

oder auch Acryl wo es auf eine hohe Schmierung ankommt, kann man diese Schmiermittel nicht verwenden weil die Standzeit zu gering ist, oder die Schmierwirkung

zu gering ist. Viele von uns haben eine Maschine für alles. Nicht eine Maschine für Alu, eine für Kupfer und eine für Kunststoffe.

Wobei ichs könnte und fast auch so mache. Die kleine HSC Maschine sieht nur Kunststoffe und wird nur mit Ne Metall belastet wenns zeitlich eng wird.

Die Bf20 Vario macht nur Kupfer. Und mein großes Portal sieht so ziemlich alles. Aber mit 3 unterschiedlichen Schmiermitteln will ich auch nicht rumpanschen.

Und wenns halt mal zeitlich eng wird... will man auch alle Maschinen für alles nutzen können.

Umso höher der Schmieranteil ist, desto besser wird die Oberfläche. Man bräuchte auch kein Kupfer polieren...

Verwenden tue ich seit etwa 4 Jahren das Schmiermittel Wilke Muster 9043. Die Jungs haben das extra für mich angerührt für die Kupferzerspanung.

Ich bin mit dem Kühlmittel sehr zufrieden ABER es hat noch einen hohen Anteil von Lösungsmitteln drin. Lösungsmittel lassen sich nur mit Aktivkohlefilter filtern.

Eine entsprechende Absaugung dafür ist wegen der Filter extrem teuer. Kleinstanlagen fangen ab 2500€ an ohne Aktivkohlefilter!

Ich bin noch auf der Suche nach einen Schmiermittel ohne Lösungsmittel. Aber kein Wassermischbares Schmiermittel da sich bei Wassermischbaren Schmiermitteln

anaerobe Krankheitserreger bilden können. Ich durfte mir im Frühjahr Antibiotika reinpfeifen wegen Yersinien. Das sind anaerobe Krankheitserreger. Ob die nun vom

Schmiermittel kommen oder von Fleisch/Eier ist unklar.

Das Muster 9043 lüftet nahezu nicht ab. Man muss die Teile also gründlich reinigen. Am besten geht das mit einen Ultraschallbad.

Wassermischbare Schmiermittel lassen sich soweit ich weiß alle sehr einfach reinigen. Auch bei der Weiterverarbeiten wie vernickeln gibt es bei

diesen Schmiermitteln keinerlei Probleme. Bei nicht Wassermischbaren Schmiermitteln kann es da aber zu großen Problemen kommen. Das Itec M 3000

hat eine extrem gute Schmierwirkung und bietete bei meinen Tests die beste Werkzeugstandzeit. Mit 16€/Liter teuer, aber wenn man mit Fogbuster arbeitet reicht

das den einen oder anderen Monat. Die Standzeit der Werkzeuge kann sich aber dramatisch erhöhen. Die Standzeiterhöhung des Itec M 300 beläuft sich gegenüber dem

Muster 9030 auf etwa 20% bei Kupfer. Das heist nicht das das Muster 9043 eine schlechte Standzeit bietet... Das läuft schon noch recht gut...

Das Problem beim M 3000 ist das man die Teile nach dem fräsen aufwendig reinigen muss -> Elektropolieren, trommeln, Sandstrahlen oder elektrolytische Entfettung.

Einfach rein ins Ultraschallbad funktioniert nicht mehr. Mit Seife und Bürste schon gar nicht.

Ich habe Jahrelang gerätselt warum meine Vernickelei nicht funktioniert hatte... Schlussendlich lags nur am Schmiermittel.

Details gibt es hier.

http://www.chemieonline.de/forum/showthread.php?t=218463

Das Schmiermittel muss man also je nach Anwendung wählen. Irgendein Problem wird man immer haben. Legt man Wert auf Sauberkeit gibt es keine Alternative zu

hochflüchtigen Schmiermitteln. Muss man sowieso die Teile reinigen, ist es egal ob das Schmiermittel ablüftet oder in Ölform benetzt ist. Muss weiterverarbeitet werden

in Richtung Galvanik, muss man Tets fahren und entscheiden was wichtiger ist. Aufwendige Entfettung oder Werkzeugstandzeit. Darüber hinaus gibt es noch einen weiteren

Faktor der wohl eher Roy als den Rest interessiert. Verdampfen.

Umso höher die Schnittkräfte und umso höher die Drehzahl der Spindel, desto schneller verdampft das Schmiermittel. Mit meinen 50.000U/min an meiner Ibagspindel, sowie

60.000U/min an der Spindel bei meiner Chinaspindel und den hohen Vorschüben ist mit den falschen Schmiermittel und Werkzeug nach 10min meine Kabine vollgenebelt.

Das Schmiermittel verdampft einfach. Schlussfolgern kann man, umso niedriger der Flammpunkt, desto schneller verdampft das Schmiermittel. Ich habe vorübergehend

mal mit Wicoform Al gearbeitet. Flammpuntkt liegt bei 170°C. Das Muster 9043 hat einen Flammpunkt von kleiner 100°C. Und trotzdem ist das Wicoform Al verdampft.

Das Wicoform Al ist von der Standzeit und Schmierwirkung ähnlich gut wie das Itec M 3000 (Flammpunkt kleiner 170°C) Warum ich mich Schlussendlich gegen das

Wicoform Al entschieden habe weiß ich nicht mehr. Da muss ich in meine Aufzeichnungen gucken. In Erinnerung habe ich jedoch noch das das Wicoform Al eine relativ

hohe Viskosität hat. 63mm²/s. Das Problem ist, das das MDE immer zickiger wird um so dickflüssiger das Schmiermittel ist. Der Fogbuster ebenso. Beim Fogbuster ist bei 20-30mm²/s

Schluss. Beim MDE System liegt die Grenze bei ca. 15mm²/s.

Das Wicoform Al bekommt man auch mit beiden System aufgetragen, allerdings muss das Ventil vom Schmiermittel sehr weit geöffnet werden wodurch sich Verbrauchswerte

von ca. 100ml/h ergeben. Das ist weder nötig, noch günstig. Unterm Strich heist das, das man vermutlich rund 1000-1500€ für ein professionelles Sprühsystem ausgeben

müsste wo so dickflüssige Schmiermittel ordentlich aufgetragen werden können. Faustregel ist, umso dicker das Schmiermittel, desto mehr Schmieranteil ist vorhanden

-> bessere Oberflächengüte. Und umso dickflüssigere, desto höher der Flammpunkt. Aber umso höher die Viskosität desto schwerer lässt es sich auftragen und reinigen.

Als Fazit kann ich schreiben das Schmiermittel um die 10-15mm²/s an Viskosität sich noch einfach und gut dosiert auftragen lassen. Je nach Schmiersystem mit leichten Abstriche.

Man sollte darauf achten das der Flammpunkt so hoch wie möglich ist sodass einen das Schmiermittel nicht gleich verdampft. Dann muss man testen. Kann man die Teile nach dem

reinigen auch noch vernickeln oder nicht? Itec M nur mit aufwendiger Reinigung, Muster 9043 ja. Muss das Teil einfach zu reinigen sein? Mit ein Tuchabwischen reicht. Wenn ja,

gehen auch hochflüchtige Schmiermittel mit niedrigen Flammpunkt (50-80°C). Bei diesen Schmiermitteln hat man aber nicht so gute Oberflächengüte. Ein gutes Schmiermittel dieser

Kategorie ist das Wilke Wicoform S5 welches auch eine sehr gute Standzeit bietet. Hat aber einen geringeren Schmieranteil und einen höheren Lösungsmittelanteil. Jeder weiß,

Lösungsmittel sind nicht gut. Schön gar nicht wenn sie zerstäubt werden. Ich habe kurzzeitig mit den Wicoform S15 gearbeitet und war zufrieden. Aber die Lösungsmittel...

Darüber hinaus muss man darauf achten das das zerspanende Material das Schmiermittel verträgt. Nicht alle Schmiermittel passen zu Acrylglas -> Spannungsrisskorrision.

Und nicht alle Schmiermittel passen zu Messing/Kupfer. Schmiermittel mit Schwefel (egal aktiv oder inaktiv ist egal) lassen das Material stark oxidieren. Es gibt den Faktor

Korrisionsbeständigkeiten ggü. Kupfer bei 35°C. Bewertet mit A B oder C soweit ich weiß. Verlassen würde ich mich darauf nicht. Da hier von Zeiträume von wenigen Stunden/Minuten

angegeben ist. Bei mir kanns schon sein das das Schmiermittel 2 Wochen auf das Kupfer drauf bleibt. Weil ich halt 2 Wochen fräse, und dann erst alle Teile reinige. Mit den falschen

Schmiermittel oxidiert einen das Kupfer über Nacht dramaisch weg. Da hilft dann nur noch ein aggressives Vorgehen wie Strahlen, elektropolieren, trommeln oder ähnliches.

Ich habe für mich noch nicht das richtige Schmiermittel gefunden. Das Muster 9043 hat Lösungsmittel. Das Wicoform S15 ist gut, hat aber auch Lösungsmittel und zu wenig Schmiermittel

(Nachteilig bei PMMA). Das Itec M 3000 hat eine sehr gute Standzeit aber ich kann nichts vernickeln. Das Wicoform Al ist zu dickflüssig. Bei 15 anderen Schmiermitteln gibts ähnliche Probleme.

Ich habe noch 6 oder 7 neue Schmiermittel seit Mai zum testen. Allerdings hatte ich noch keine Zeit gehabt zu testen. Wassermischbare Schmiermittel sind nicht dabei da hier die Gefahr der

anaeroben Krankheitserreger besteht. Ansonsten wäre das Blasocut BC25MD in 15%er Konzentration hervorragend. Die neuen Schmiermittel werde ich wohl über Weihnachten und Neujahr testen.

Unterdessen baue ich gerade eine Ultraschallreinigugnsstation um das Muster 9043 einfach entfernen zu können.