Ppille

User

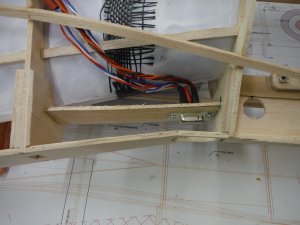

Für saubere Steckverbindungen zur Fläche verwende ich 9-polige Buchsen, sodass die drei Funktionen einer Fläche wackelfrei verbunden sind. Für spätere Servicezwecke soll von unten eine Oeffnung in die Beplankung kommen. Löten mit Fleiss und Geduld. Nun sind die Servokabel zum Empfängerfach verlegt und die Rumpfbeplankung kann weiter fortschreiten.

Also kürzen und neu bei der nächsten innenliegenden Markierung neu verbaut mit Zap. Als das geschafft war, musste die Auflage zur Montage auf der Seite des Hebels freigelegt werden, wie die Baufoto von Rob klar zeigt. Also Kürzen der Montagebretter und Unterlegen eines passenden Sperrholzklotzes, Verleimen mit Glas-30-Min-Epoxigemisch. Die Bugfahrwerksklappen warten noch auf die Beschichtung mit Glasgewebe wie der ganze Bau. Aber es kommt ja Regen..

Also kürzen und neu bei der nächsten innenliegenden Markierung neu verbaut mit Zap. Als das geschafft war, musste die Auflage zur Montage auf der Seite des Hebels freigelegt werden, wie die Baufoto von Rob klar zeigt. Also Kürzen der Montagebretter und Unterlegen eines passenden Sperrholzklotzes, Verleimen mit Glas-30-Min-Epoxigemisch. Die Bugfahrwerksklappen warten noch auf die Beschichtung mit Glasgewebe wie der ganze Bau. Aber es kommt ja Regen..

Vielleicht hätte man das Gewebe noch etwas besser ausstreichen sollen?

Vielleicht hätte man das Gewebe noch etwas besser ausstreichen sollen?