Brettnurflügel sind einfach klasse am Hang!

Diese Erfahrung habe ich gemacht als ich die Hybris von „Jaenzi“ hier aus dem Forum nachgebaut und sehr gerne geflogen habe.

Allerdings habe ich nur die wesentliche Geometrie übernommen. Die Tragfläche wurde in GfK Positivbauweise erstellt, der Rumpf aus EPP.

Durch den häufigen Einsatz bekam der Flieger diverse Gebrauchsspuren, so dass etwas neues her musste.

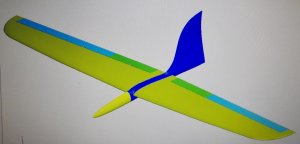

Neben einer größeren Spannweite 185cm anstatt 130cm standen weitere Änderungen auf dem Zettel:

-> 4 Klappen um den Gleitwinkel bei Landungen am Hang beeinflussen zu können

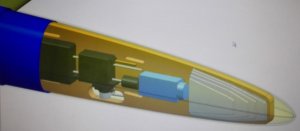

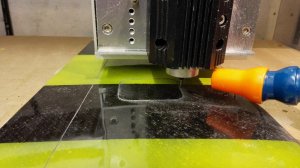

-> „Schicker“ GfK Rumpf mit minimalem Querschnitt(ich wollte schon immer mal einen GfK Rumpf aus einer Form bauen, außerdem müssen die CAD Kenntnisse und die Fräse ja für etwas gut sein)

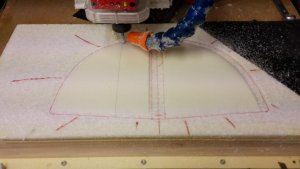

-> Flächen in Positivbauweise mit CfK UD Gelege (soll ja auch bezahlbar bleiben); Kurz standen auch mal Flächenformen im Raum. Das war mir aber dann doch zu aufwendig.

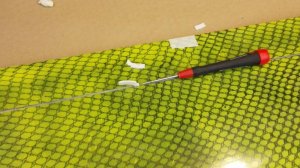

-> Lackierung der Flächen im Schlangenhautdesign (da muss man das Lackieren nicht so gut drauf haben und es sieht trotzdem nach was aus)

-> Profil PW106 um im Gegensatz zur Hybris einen universelleren Einsatz zu ermöglichen

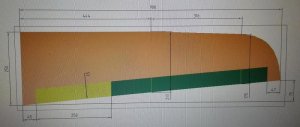

Die Geometrie wurde im Wesentlichen nach der „Kurzanleitung zur Konstruktion eines Brettes bis zu 2m auf einer DINA4 Seite“ festgelegt. Das Leitwerk wurde allerdings großzügiger bemessen um gegebenenfalls die Spannweite noch weiter zu vergrößern.

Bei dieser Gelegenheit möchte ich mich recht herzlich bei Peter Wick für diese Anleitung und die Veröffentlichung der entsprechenden Profile bedanken!

So, hier die Urmodelle kurz vor der Abformung:

Mein erster Rumpf aus der selbst gebauten Form:

Einstellarbeiten:

Um es vorweg zu nehmen. Der ASLAN fliegt super und ich bin rundherum zufrieden!

Mit einem RES Flieger kann natürlich nicht konkurrieren. Dafür ist ja aber auch nicht gedacht. Er ist aber für ein Brett meines Erachtens recht universell einsetzbar. Thermik fliegen geht gut (er hat auch eine F-Schlepp Kupplung) und Hangfliegen ist eh prima.

Hier noch ein paar Videos, damit sich jeder selber ein Bild machen kann.

Die ersten Trimmflüge:

https://www.youtube.com/watch?v=a2XB1UGPYqc

Fliegen auf einer Abraumhalde im Ruhrgebiet:

https://www.youtube.com/watch?v=6ii1hpjdb9k

Und fliegen an der Niederländischen Küste:

https://www.youtube.com/watch?v=Ey-wkDv3eIk

Sollte ich mit diesem Bericht Interesse an dem Flieger geweckt haben kann ich gerne noch über weitere Details berichten....

Fliegergrüße aus dem Bergischen Land

Dirk

Diese Erfahrung habe ich gemacht als ich die Hybris von „Jaenzi“ hier aus dem Forum nachgebaut und sehr gerne geflogen habe.

Allerdings habe ich nur die wesentliche Geometrie übernommen. Die Tragfläche wurde in GfK Positivbauweise erstellt, der Rumpf aus EPP.

Durch den häufigen Einsatz bekam der Flieger diverse Gebrauchsspuren, so dass etwas neues her musste.

Neben einer größeren Spannweite 185cm anstatt 130cm standen weitere Änderungen auf dem Zettel:

-> 4 Klappen um den Gleitwinkel bei Landungen am Hang beeinflussen zu können

-> „Schicker“ GfK Rumpf mit minimalem Querschnitt(ich wollte schon immer mal einen GfK Rumpf aus einer Form bauen, außerdem müssen die CAD Kenntnisse und die Fräse ja für etwas gut sein)

-> Flächen in Positivbauweise mit CfK UD Gelege (soll ja auch bezahlbar bleiben); Kurz standen auch mal Flächenformen im Raum. Das war mir aber dann doch zu aufwendig.

-> Lackierung der Flächen im Schlangenhautdesign (da muss man das Lackieren nicht so gut drauf haben und es sieht trotzdem nach was aus)

-> Profil PW106 um im Gegensatz zur Hybris einen universelleren Einsatz zu ermöglichen

Die Geometrie wurde im Wesentlichen nach der „Kurzanleitung zur Konstruktion eines Brettes bis zu 2m auf einer DINA4 Seite“ festgelegt. Das Leitwerk wurde allerdings großzügiger bemessen um gegebenenfalls die Spannweite noch weiter zu vergrößern.

Bei dieser Gelegenheit möchte ich mich recht herzlich bei Peter Wick für diese Anleitung und die Veröffentlichung der entsprechenden Profile bedanken!

So, hier die Urmodelle kurz vor der Abformung:

Mein erster Rumpf aus der selbst gebauten Form:

Einstellarbeiten:

Um es vorweg zu nehmen. Der ASLAN fliegt super und ich bin rundherum zufrieden!

Mit einem RES Flieger kann natürlich nicht konkurrieren. Dafür ist ja aber auch nicht gedacht. Er ist aber für ein Brett meines Erachtens recht universell einsetzbar. Thermik fliegen geht gut (er hat auch eine F-Schlepp Kupplung) und Hangfliegen ist eh prima.

Hier noch ein paar Videos, damit sich jeder selber ein Bild machen kann.

Die ersten Trimmflüge:

https://www.youtube.com/watch?v=a2XB1UGPYqc

Fliegen auf einer Abraumhalde im Ruhrgebiet:

https://www.youtube.com/watch?v=6ii1hpjdb9k

Und fliegen an der Niederländischen Küste:

https://www.youtube.com/watch?v=Ey-wkDv3eIk

Sollte ich mit diesem Bericht Interesse an dem Flieger geweckt haben kann ich gerne noch über weitere Details berichten....

Fliegergrüße aus dem Bergischen Land

Dirk