Hallo Wolf,

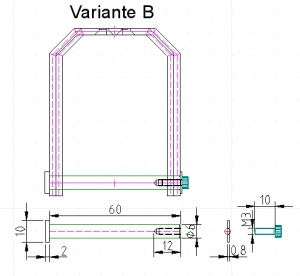

hast du mal Maße deiner Befestigungsschiene und der "Krafteinleitungslaschen"?

Wenn ich deine Maßangabe zum Ständerwerk in eine Relation zur Befestigungsschiene und zur Lasche setzte, kommen mir Zweifel, ob mit dieser Konstruktion und Materialstärke Kräfte in den Holm einleiten lassen.

Stell dir mal vor, du hättest nur dein Fahrwerk mit dem daran montierten Querholm in der Hand. Lass mal deine "gedankliche" Kraft wirken und versuch das Rad in Richtung zum Querholm zu verbiegen.... was gibt wohl zuerst nach, wenn du mal so richtig mit Kraft dran gehst?

Mit deinem geplanten DLE hast du eine Luftschraube mit geschätzt 28' Durchmesser - entsprechend hoch muss das Fahrwerk sein. Dem entsprechend lang ist auch der Hebelarm, mit dem die Seitenkräfte auf die Befestigungsschiene und die Laschen wirken.

Ich will dir aber nicht ausreden, die Seitenkräfte mit der Verspannung aufzunehmen.

Gruss Klaus

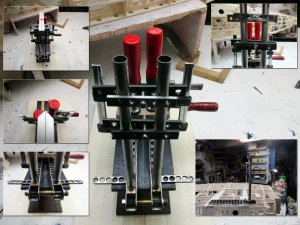

PS: das Gee Bee Fahrwerk ist natürlich eine Hausnummer. Die Konstruktion der Aufnahme dazu wäre interessant.