Hallo Kunstfluggemeinde

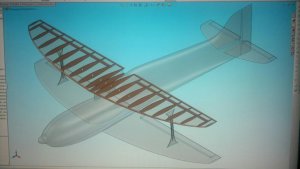

Wie einige von euch schon wissen, bin ich daran eine F3A Maschine auf der Basis der Lightning von Jeff Carder, zu konstruieren.

Ich möchte mir eine F3A Maschine aus verschiedenen Gründen selber bauen.

- Weil mich die Herausforderung der Konstruktion reizt, und ich lernen will, wie man so ein Flugmodell im CAD aufbaut. Kann man ja später gut auch mal ein anderes Modell bauen.

- Aus Kostengründen, weil ich wegen der Gesundheit nicht arbeiten kann.

- Mein Vater eine CNC Fräse in seiner Schreinerei rumstehen hat.

- Ich die Zeit habe.

Die Lightning ist eine ideale Basis für dieses Vorhaben. Sie wurde schon X-Mal gebaut von den verschiedensten Leuten und deren Erfahrungen kann man natürlich in die Weiterentwicklung integrieren. Und nicht zuletzt sind die originalen DXF Daten erhältlich.

Ich möchte das Modell etwas Weiterentwickeln weil die Zeit in der F3A Szene auch nicht stehen bleibt und das Original doch schon einige Jahre alt ist.

Es wird also ein 1 1/2 Decker werden. Die Rumpfform wird den aktuellen Antrieben angepasst, zum Beispiel für den Hacker Q80 der im Original kaum Platz findet.

Als erstes werde ich aber erst mal durch experimentieren das Material für die Rumpfspanten suchen. Im Original wurden die aus 3mm Pappelsperrholz gefertigt. Besser gesagt natürlich aus 1/8 Zoll.

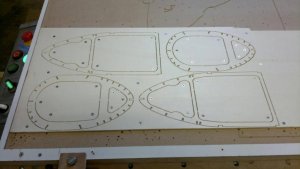

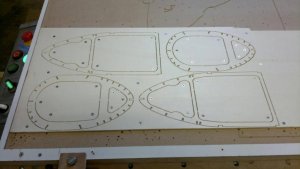

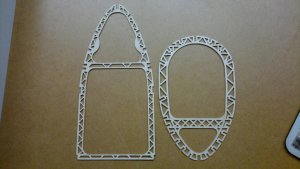

Ich habe jetzt schon mal, als Reverenz, die Spanten F3 und F8 aus 3mm Pappel gefräst. Für die Versuche verwende ich die Originalen amerikanischen DXF Daten.

Als nächstes werden die Daten etwas geändert und die gleichen Spanten aus 2mm Flugzeugsperrholz gemacht.

Wenn dann das bestellte 0.4mm Flugzeugsperrholz gekommen ist werden noch Sandwichmaterialien getestet. Als erstes 2mm Balsa mit 0.4mm Sperrholz beschichtet. Und als zweites 3mm Depron mit 0.4mm Sperrholz.

Ziel der Versuche ist das Material mit der höchsten, oder mindestens der gleichen Festigkeit, und gleichzeitig geringstem Gewicht zu finden.

Hat jemand noch eine Idee was gehen könnte?

Zum testen der Festigkeit werden die Spanten zusammengedrückt und gemessen bei welcher Kraft sie brechen oder so stark gebogen werden dass die Funktion nicht mehr gegeben ist.

Als kleines Leckerli gibt es mal die Bilder der "Reverenzspanten"

Hier direkt nach dem Fräsen.

Und fertig verputzt

Ich hoffe das ich mit diesem Thema eine angeregte Diskusionsrunde und eine erfolgreiche Konstruktion erreichen kann.

Viele Grüsse

Dani

Wie einige von euch schon wissen, bin ich daran eine F3A Maschine auf der Basis der Lightning von Jeff Carder, zu konstruieren.

Ich möchte mir eine F3A Maschine aus verschiedenen Gründen selber bauen.

- Weil mich die Herausforderung der Konstruktion reizt, und ich lernen will, wie man so ein Flugmodell im CAD aufbaut. Kann man ja später gut auch mal ein anderes Modell bauen.

- Aus Kostengründen, weil ich wegen der Gesundheit nicht arbeiten kann.

- Mein Vater eine CNC Fräse in seiner Schreinerei rumstehen hat.

- Ich die Zeit habe.

Die Lightning ist eine ideale Basis für dieses Vorhaben. Sie wurde schon X-Mal gebaut von den verschiedensten Leuten und deren Erfahrungen kann man natürlich in die Weiterentwicklung integrieren. Und nicht zuletzt sind die originalen DXF Daten erhältlich.

Ich möchte das Modell etwas Weiterentwickeln weil die Zeit in der F3A Szene auch nicht stehen bleibt und das Original doch schon einige Jahre alt ist.

Es wird also ein 1 1/2 Decker werden. Die Rumpfform wird den aktuellen Antrieben angepasst, zum Beispiel für den Hacker Q80 der im Original kaum Platz findet.

Als erstes werde ich aber erst mal durch experimentieren das Material für die Rumpfspanten suchen. Im Original wurden die aus 3mm Pappelsperrholz gefertigt. Besser gesagt natürlich aus 1/8 Zoll.

Ich habe jetzt schon mal, als Reverenz, die Spanten F3 und F8 aus 3mm Pappel gefräst. Für die Versuche verwende ich die Originalen amerikanischen DXF Daten.

Als nächstes werden die Daten etwas geändert und die gleichen Spanten aus 2mm Flugzeugsperrholz gemacht.

Wenn dann das bestellte 0.4mm Flugzeugsperrholz gekommen ist werden noch Sandwichmaterialien getestet. Als erstes 2mm Balsa mit 0.4mm Sperrholz beschichtet. Und als zweites 3mm Depron mit 0.4mm Sperrholz.

Ziel der Versuche ist das Material mit der höchsten, oder mindestens der gleichen Festigkeit, und gleichzeitig geringstem Gewicht zu finden.

Hat jemand noch eine Idee was gehen könnte?

Zum testen der Festigkeit werden die Spanten zusammengedrückt und gemessen bei welcher Kraft sie brechen oder so stark gebogen werden dass die Funktion nicht mehr gegeben ist.

Als kleines Leckerli gibt es mal die Bilder der "Reverenzspanten"

Hier direkt nach dem Fräsen.

Und fertig verputzt

Ich hoffe das ich mit diesem Thema eine angeregte Diskusionsrunde und eine erfolgreiche Konstruktion erreichen kann.

Viele Grüsse

Dani

,

,

Ja balsakombinationen folgen noch. Und das mit dem GFK ist eine überlegung wert. GFK+CFK lasen sich gut mit der fräse bearbeiten. Sind einfach beide ziemliche Fräserkiller.

Ja balsakombinationen folgen noch. Und das mit dem GFK ist eine überlegung wert. GFK+CFK lasen sich gut mit der fräse bearbeiten. Sind einfach beide ziemliche Fräserkiller.

Aber wenn die ganzen "Forschungen" abgeschlossen sind habe ich so viel Übung im Spanten zeichnen dass der Rest um so schneller geht!

Aber wenn die ganzen "Forschungen" abgeschlossen sind habe ich so viel Übung im Spanten zeichnen dass der Rest um so schneller geht!