Zum Advent mal ausführlichere Lektüre:

Erstmal danke für die vielen Ermunterungen zum Weiterposten! Ich habe mich bisher möglichst kurzgefasst, denn lange Fachtexte ermüden oder schrecken ab. Leider macht es diese Kürze nicht verständlicher. Ich würde deshalb im Weiteren hier und da auch mal was [erläutern].

Wie in #164 angedeutet sehe ich das hier als ein Ausschlussverfahren und bin deshalb für alle Hinweise auf andere mögliche Schadensursachen dankbar, wie z.B. Kafo‘s Wasserstoff!

In #171 stand schon was zwischen meinen Zeilen: Wegen Wasserstoffversprödung zerbarsten in Leuna anfangs die Synthesereaktoren, in denen H2 und N2 unter 300 Bar und 400°C zu Ammoniak reagierten. Dabei ist elementarer Wasserstoff in den heißen Stahl regelrecht reingedrückt worden, bis man die Reaktoren innen mit einem dichten Rohr auskleidete und die umgebende Druckröhre mit vielen kleinen Löchern versah, die den noch hindurchkommenden Wasserstoff drucklos nach außen ableiteten…deutsche Ingenieurskunst.

Ich denke Wasserstoff müsste schon frei sein [ungebunden, elementar], um Stahl zum Problem zu werden. Nur die einzelnen H-Atome sind so klein, dass sie durchs Eisengitter hindurch passen (Korngrenzen bieten schon mehr Platz). Ganze Wassermoleküle vom Härten sollten doch nicht ins Material diffundieren können? Abgesehen davon würde ich einen Stahl mit 1% Chrom besser nicht in Wasser härten [unnötige Gefahr von Härterissen]. Kein Wasserstoff, kein Wasserstoffproblem.

Aber unter Anwesenheit von Wasser bei Sauerstoffmangel kann Wasserstoffkorrosion unter Bildung atomaren Wasserstoffes ablaufen (Wikipedia). Empfänglich dafür sollen gerade höherfeste Stähle sein. Diese Möglichkeit gilt es also im Auge zu behalten, nochmals danke Kafo für die Blickrichtung.

Dominik, an einen Fertigungsfehler (Härtefehler) dachte ich auch, schon wegen der unregelmäßigen Bruchfläche. All meine Härtemesspunkte über das vordere Wellenteil zeigten Werte zwischen 52 und 57 HRC und die gleichmäßigen Werte der Querschnittsmessung habt ihr in #148. In sich gesehen sind die Härtewerte ok, bliebe die Frage, was ist die Maximalhärte des Werkstoffes [wie weit ausgereizt, wieviel Restzähigkeit blieb übrig]. U.a. deshalb die Werkstofffrage.

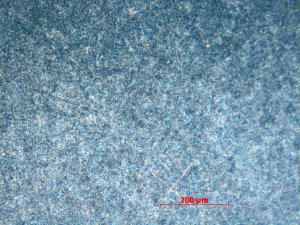

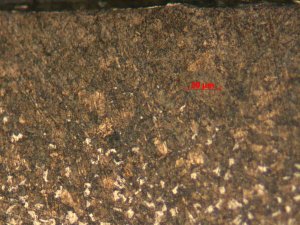

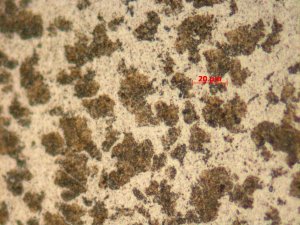

Das nächste Puzzlestück gilt deshalb dem Kohlenstoff. Dafür habe ich eine Probe mittels Ofenabkühlung (ca. 0,2 K/s) in Gleichgewichtsgefüge umgewandelt [ist das Gefüge das bei langsamer Abkühlung entsteht, erwarte Ferrit mit 0,02% C und Perlit mit 0,8% C]. Dann hätten wir nicht nur den Kohlenstoffgehalt des Werkstoffes, sondern auch seine Verteilung zum Rand hin und könnten zwischen Einsatz- [außen aufgekohlt] und Nitrierstahl [überall gleich] unterscheiden, so zumindest der Plan. Leider hat mein Ofen kein Schutzgas, ich hoffe der Luftsauerstoff hat den Rand nicht zu weit entkohlt. Das sehe ich leider erst nach dem Lockdown.

war ja noch genug zum Abschneiden da

Grüße an alle die dranbleiben

von Rene

.

.

).

).