TangoKilo

User

Hallo zusammen,

nachdem mich meine erste selbstgebaute CNC-Fräse nunmehr über Jahre hinweg treu begleitet hat und eine Menge,

aus meiner bescheidenen Sicht, schöne Teile für meine Segler und Jet produziert hat, bin ich aber inzwischen an einem

Punkt angekommen, an dem es Zeit wird, über einen Nachfolger nachzudenken. Dies habe ich jetzt über Monate, mit

tatkräftiger moralischer Unterstützung meines Modellflugkameraden Ralf, hinweg getan.

Zwischenzeitlich habe ich meine Überlegungen (soweit Ralf damit einverstanden war :-) mittels Inventor elektronisch

zu Papier gebracht.

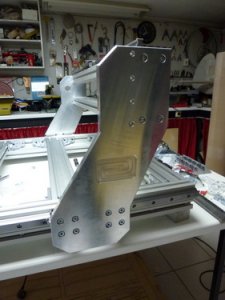

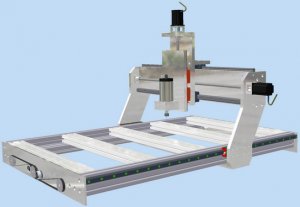

Das ist dabei herausgekommen:

Ich möchte mich hier natürlich nicht mit fremden Federn schmücken, einige von Euch, die schon die überaus interessanten

Beiträge von Herrn Möderl und zum Bau der "Henriette" mitverfolgt haben, werden sicherlich die "Anleihen" erkennen.

Tatsächlich habe ich von den beiden sehr viel über das Thema "stabile Selbstbaufräse, die noch gerade eben bezahlbar bleibt"

gelernt. Ich habe lange überlegt, mir eine P2 von Herrn Möderl zuzulegen, letztendlich hat aber die Lust, etwas eigenes zu

schaffen, den Ausschlag gegeben, selbst zu konstruieren.

Hier ein paar technische Daten:

Verfahrweg X (bei mir die lange Seite im Grundkörper) 1200 mm

Verfahrweg Y 800 mm

Verfahrweg Z 180 mm

Die Linearführungen sind von Romani, die Kugelumlaufspindeln aus China.

Die Aluprofile sind die schweren 90 x 45 mm starken von Motedis.

Als Steuerung werde ich die digitalen Leadshine Endstufen von Sorotec nehmen, entschieden, nach einem langen, sehr freundlichen

und geduldigen Telefonat mit Herrn Kloss, der mir bei meinen Entscheidungen zur Elektronik sehr weitergeholfen hat.

Die Fräser wird eine "Chinaspindel" antreiben, flüssigkeitsgekühlt, 2,2 KW stark. Die habe ich aus England bezogen....

Hier noch ein paar Screenshots aus Inventor:

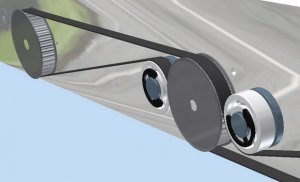

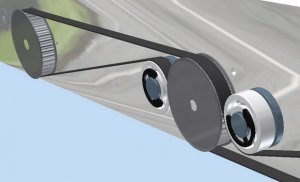

Zahnriemenantrieb der X - Achse über 2 Spindeln,

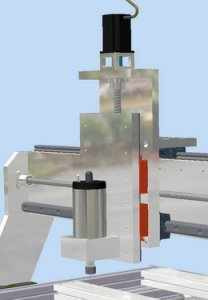

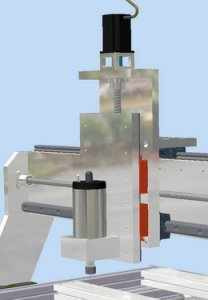

Z - Achse im Detail,

es werden auf X 2 Linearführungen Größe 25 mm verbaut,

auf Y eine 30iger unten und eine 20iger oben,

auf Z zwei 20iger, alle jeweils mit 4 Wagen versehen.

Die Spindeln sind 16er mit einer 5er Steigung....

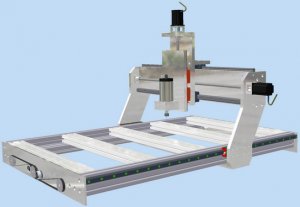

hier sieht man den X - Antrieb,

und ein letztes:

Sollte allgemein Interesse bestehen, werde ich gerne den Bau und die bestimmt auftretenden Probleme hier im Forum dokumentieren.

Da es aber schon einige ähnliche Threads gegeben hat, muss ich aber nicht zwingend einen weiteren posten, liegt ganz bei Euch.

Ich werde sicher auch die ein oder andere Frage an die "Profis" unter Euch haben, hier würde ich mich dann über Hilfe freuen.

Dies betrifft insbesondere den Bereich Steuerung und Software, da bin ich noch unschlüssig. Fest steht lediglich für mich, dass ich von

meiner bisherigen Software XpertMill von StepFour (Windows-Version) weg möchte, aber dazu ggf. später mehr, wie gesagt, bei entsprechendem

Interesse.

Schönen Abend noch......

nachdem mich meine erste selbstgebaute CNC-Fräse nunmehr über Jahre hinweg treu begleitet hat und eine Menge,

aus meiner bescheidenen Sicht, schöne Teile für meine Segler und Jet produziert hat, bin ich aber inzwischen an einem

Punkt angekommen, an dem es Zeit wird, über einen Nachfolger nachzudenken. Dies habe ich jetzt über Monate, mit

tatkräftiger moralischer Unterstützung meines Modellflugkameraden Ralf, hinweg getan.

Zwischenzeitlich habe ich meine Überlegungen (soweit Ralf damit einverstanden war :-) mittels Inventor elektronisch

zu Papier gebracht.

Das ist dabei herausgekommen:

Ich möchte mich hier natürlich nicht mit fremden Federn schmücken, einige von Euch, die schon die überaus interessanten

Beiträge von Herrn Möderl und zum Bau der "Henriette" mitverfolgt haben, werden sicherlich die "Anleihen" erkennen.

Tatsächlich habe ich von den beiden sehr viel über das Thema "stabile Selbstbaufräse, die noch gerade eben bezahlbar bleibt"

gelernt. Ich habe lange überlegt, mir eine P2 von Herrn Möderl zuzulegen, letztendlich hat aber die Lust, etwas eigenes zu

schaffen, den Ausschlag gegeben, selbst zu konstruieren.

Hier ein paar technische Daten:

Verfahrweg X (bei mir die lange Seite im Grundkörper) 1200 mm

Verfahrweg Y 800 mm

Verfahrweg Z 180 mm

Die Linearführungen sind von Romani, die Kugelumlaufspindeln aus China.

Die Aluprofile sind die schweren 90 x 45 mm starken von Motedis.

Als Steuerung werde ich die digitalen Leadshine Endstufen von Sorotec nehmen, entschieden, nach einem langen, sehr freundlichen

und geduldigen Telefonat mit Herrn Kloss, der mir bei meinen Entscheidungen zur Elektronik sehr weitergeholfen hat.

Die Fräser wird eine "Chinaspindel" antreiben, flüssigkeitsgekühlt, 2,2 KW stark. Die habe ich aus England bezogen....

Hier noch ein paar Screenshots aus Inventor:

Zahnriemenantrieb der X - Achse über 2 Spindeln,

Z - Achse im Detail,

es werden auf X 2 Linearführungen Größe 25 mm verbaut,

auf Y eine 30iger unten und eine 20iger oben,

auf Z zwei 20iger, alle jeweils mit 4 Wagen versehen.

Die Spindeln sind 16er mit einer 5er Steigung....

hier sieht man den X - Antrieb,

und ein letztes:

Sollte allgemein Interesse bestehen, werde ich gerne den Bau und die bestimmt auftretenden Probleme hier im Forum dokumentieren.

Da es aber schon einige ähnliche Threads gegeben hat, muss ich aber nicht zwingend einen weiteren posten, liegt ganz bei Euch.

Ich werde sicher auch die ein oder andere Frage an die "Profis" unter Euch haben, hier würde ich mich dann über Hilfe freuen.

Dies betrifft insbesondere den Bereich Steuerung und Software, da bin ich noch unschlüssig. Fest steht lediglich für mich, dass ich von

meiner bisherigen Software XpertMill von StepFour (Windows-Version) weg möchte, aber dazu ggf. später mehr, wie gesagt, bei entsprechendem

Interesse.

Schönen Abend noch......

(Oberflächenqualität sinnlos gut) Mittlerweile sind es nur noch 4h mit fast identischer Oberfläche.

(Oberflächenqualität sinnlos gut) Mittlerweile sind es nur noch 4h mit fast identischer Oberfläche.

.

.