Hallo zusammen,

ich war in den letzten Jahren meistens stiller Mitleser. Leider bin ich auch in letzter Zeit aus privaten Gründen nicht dazu gekommen das Modellbau-Hobby auszuüben.

Seit ca. 1,5 Jahren bin ich aber wieder dran ein Projekt umzusetzen das ich vorstellen möchte. Bevor es an die Umsetzung geht würde ich allerdings gerne Eure konstruktive Kritik hören.

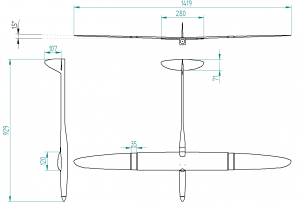

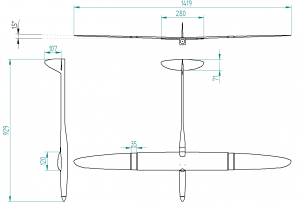

F5D Modell:

Spannweite: 1420mm

Länge:929mm

Flächeninhalt Tragfläche: 14,1 dm²

Flächeninhalt HLW: 1,5 dm²

ges. Flächeninhalt: 15,6 dm²

Profil TF: mod. RM0305

Profil SLW: mod. RM0307

Profil HLW: mod. HT14

Gewicht: 1000-1014g (FAI)

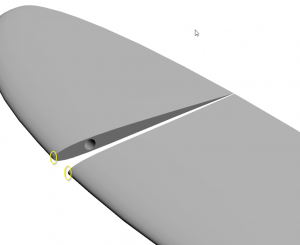

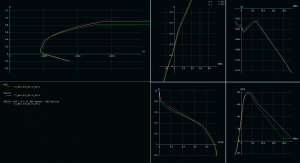

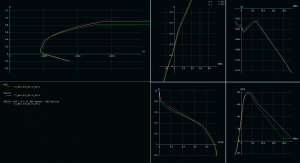

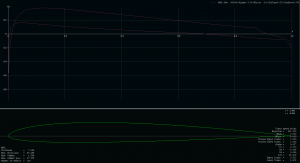

Tragfläche Profil:

Das Urprofil ist ein RM0305. Es wurde relativ stark in der Wölbung und Dickenrücklage verändert. Die Profildicke ist in der Flügelmitte 7% und zum Randbogen hin bis zu 6% ausgedünnt.

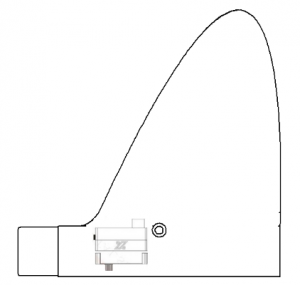

Im Bereich der Servos ist das Profil auf 9% aufgedickt um die KST X08 Servos aufnehmen zu können.

Die Profilaufdickung ist so breit gestaltet um eine RDS Anlenkung in einem sinnvollen Winkel zur Scharnierlinie einbauen zu können.

Die Scharnielinie macht im Bereich der Aufdickung (Scharnier Tragflächenunterseite) einen Sprung von ca. 0,1 mm. Um das zu umgehen könnte man die Profilaufdickung um diesen Wert nach oben verschieben.

Ich denke aber es ist sinnvoller diesen Bereich einfach mit einer Lage mehr CFK "aufzufüllen".

Profilinfos im Vergleich zum RM0305 und RL1PY1 aus XFLR5:

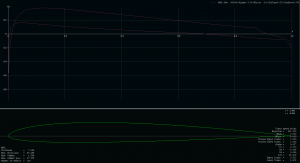

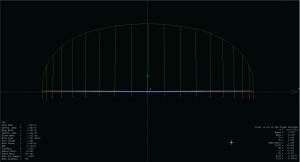

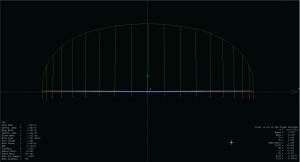

Auftriebsverteilung:

Laut XFLR5 ist eine recht elliptische Auftriebsverteilung vorhanden.

Nullauftriebswinkel:

Nach XFLR5 liegt der Nullauftriebswinkel bei diesem Profil sehr ähnlich dem eines RM0305 oder RL1PY1 bei ~ -1,5°

Dementsprechend ist die Tragflächenauflage am Rumpf so ausgelegt, dass die Tragfläche mit einem negativem Anstellwinkel aufliegt. EWD: -0,5°

Meines Wissens sind viele aktuelle F5d mit dieser EWD konstruiert und es hat sich bewährt. Kann das jemand bestätigen? Aufgrund Pendelleitwerk spielt es aber eher eine untergeordnete Rolle.

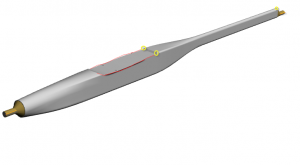

Rumpf:

Der Rumpf und die dazugehörige Form soll so gestaltet werden, dass der Bau mit der Aufblastechnik möglich ist.

Bisher habe ich Rumpfhälften abgesaugt und dann mit überstehendem Gewebe mit Hilfe einer Verklebeleiste verbunden.

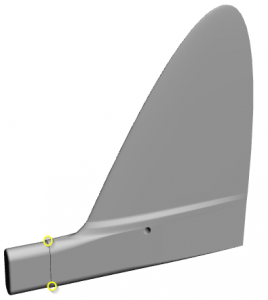

Damit die Geometrie der Form ein Aufblasen zulässt, habe ich mich dafür entschieden eine zweiteilige "Rumpfform" zu entwickeln, wobei die hintere Rumpfform zugleich das Seitenleitwerk ist.

Die Teile müssen dann zusammengesteckt und verklebt werden.

Ich möchte die Anlenkung direkt im Leitwerksträger realisieren. Ein 4mm Kohlestab, der beidseitig am Rumpf Kugelgelagert ist, soll das Pendelhöhenleitwerk verbinden/halten.

Des weiteren ist der Rumpf so schmal wie möglich ausgelegt um 2 Stück 2200 mAh 3S LiPo hintereinander unter zu bekommen.

Mir ist bewusst, dass der Leitwerksträger nicht gerade der filigranste seiner Art ist und somit auch verhältnismäßig viel Fläche umströmt wird. Allerdingst ist mir keine andere Lösung eingefallen, wenn ich die Mechanik des PHLW´s in dem Leitwerksträger/Rumpf realisieren möchte. Man kann natürlich das Seitenleitwerk aufdicken und bis runter ziehen, aber das führt auch zu Kompromissen.

Einen positiven Effekt hat es ja auch Aufgrund der Höhe des Leitwerkträgers ist dieser ohne Weiteres sehr steif baubar und die Steckverbindung optimaler umsetzbar

Aufgrund der Höhe des Leitwerkträgers ist dieser ohne Weiteres sehr steif baubar und die Steckverbindung optimaler umsetzbar

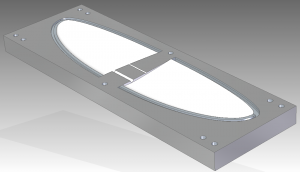

Urmodell und Formenbau:

Eine CNC-Fräse mit einer bearbeitbaren Gesamtlänge von 1600mm ist vorhanden.

Es sollen positive gefräst werden aus denen dann die Negativformen gebaut werden.

Bevor ich anfange die Zeichnungen der positiv Urmodelle anzufangen brauch ich Eure Bestätigung

Anbei 3D pdf

Grüße

Benni

ich war in den letzten Jahren meistens stiller Mitleser. Leider bin ich auch in letzter Zeit aus privaten Gründen nicht dazu gekommen das Modellbau-Hobby auszuüben.

Seit ca. 1,5 Jahren bin ich aber wieder dran ein Projekt umzusetzen das ich vorstellen möchte. Bevor es an die Umsetzung geht würde ich allerdings gerne Eure konstruktive Kritik hören.

F5D Modell:

Spannweite: 1420mm

Länge:929mm

Flächeninhalt Tragfläche: 14,1 dm²

Flächeninhalt HLW: 1,5 dm²

ges. Flächeninhalt: 15,6 dm²

Profil TF: mod. RM0305

Profil SLW: mod. RM0307

Profil HLW: mod. HT14

Gewicht: 1000-1014g (FAI)

Tragfläche Profil:

Das Urprofil ist ein RM0305. Es wurde relativ stark in der Wölbung und Dickenrücklage verändert. Die Profildicke ist in der Flügelmitte 7% und zum Randbogen hin bis zu 6% ausgedünnt.

Im Bereich der Servos ist das Profil auf 9% aufgedickt um die KST X08 Servos aufnehmen zu können.

Die Profilaufdickung ist so breit gestaltet um eine RDS Anlenkung in einem sinnvollen Winkel zur Scharnierlinie einbauen zu können.

Die Scharnielinie macht im Bereich der Aufdickung (Scharnier Tragflächenunterseite) einen Sprung von ca. 0,1 mm. Um das zu umgehen könnte man die Profilaufdickung um diesen Wert nach oben verschieben.

Ich denke aber es ist sinnvoller diesen Bereich einfach mit einer Lage mehr CFK "aufzufüllen".

Profilinfos im Vergleich zum RM0305 und RL1PY1 aus XFLR5:

Auftriebsverteilung:

Laut XFLR5 ist eine recht elliptische Auftriebsverteilung vorhanden.

Nullauftriebswinkel:

Nach XFLR5 liegt der Nullauftriebswinkel bei diesem Profil sehr ähnlich dem eines RM0305 oder RL1PY1 bei ~ -1,5°

Dementsprechend ist die Tragflächenauflage am Rumpf so ausgelegt, dass die Tragfläche mit einem negativem Anstellwinkel aufliegt. EWD: -0,5°

Meines Wissens sind viele aktuelle F5d mit dieser EWD konstruiert und es hat sich bewährt. Kann das jemand bestätigen? Aufgrund Pendelleitwerk spielt es aber eher eine untergeordnete Rolle.

Rumpf:

Der Rumpf und die dazugehörige Form soll so gestaltet werden, dass der Bau mit der Aufblastechnik möglich ist.

Bisher habe ich Rumpfhälften abgesaugt und dann mit überstehendem Gewebe mit Hilfe einer Verklebeleiste verbunden.

Damit die Geometrie der Form ein Aufblasen zulässt, habe ich mich dafür entschieden eine zweiteilige "Rumpfform" zu entwickeln, wobei die hintere Rumpfform zugleich das Seitenleitwerk ist.

Die Teile müssen dann zusammengesteckt und verklebt werden.

Ich möchte die Anlenkung direkt im Leitwerksträger realisieren. Ein 4mm Kohlestab, der beidseitig am Rumpf Kugelgelagert ist, soll das Pendelhöhenleitwerk verbinden/halten.

Des weiteren ist der Rumpf so schmal wie möglich ausgelegt um 2 Stück 2200 mAh 3S LiPo hintereinander unter zu bekommen.

Mir ist bewusst, dass der Leitwerksträger nicht gerade der filigranste seiner Art ist und somit auch verhältnismäßig viel Fläche umströmt wird. Allerdingst ist mir keine andere Lösung eingefallen, wenn ich die Mechanik des PHLW´s in dem Leitwerksträger/Rumpf realisieren möchte. Man kann natürlich das Seitenleitwerk aufdicken und bis runter ziehen, aber das führt auch zu Kompromissen.

Einen positiven Effekt hat es ja auch

Aufgrund der Höhe des Leitwerkträgers ist dieser ohne Weiteres sehr steif baubar und die Steckverbindung optimaler umsetzbar

Aufgrund der Höhe des Leitwerkträgers ist dieser ohne Weiteres sehr steif baubar und die Steckverbindung optimaler umsetzbar

Urmodell und Formenbau:

Eine CNC-Fräse mit einer bearbeitbaren Gesamtlänge von 1600mm ist vorhanden.

Es sollen positive gefräst werden aus denen dann die Negativformen gebaut werden.

Bevor ich anfange die Zeichnungen der positiv Urmodelle anzufangen brauch ich Eure Bestätigung

Anbei 3D pdf

Grüße

Benni